硅灰石对陶瓷化硅橡胶性能的影响

郝葆华,齐士成,张孝阿,江盛玲,吕亚非,栾乙刚

(北京化工大学 碳纤维及功能高分子教育部重点实验室,北京 100029)

聚合物的阻燃与耐火在国民生产和生活的诸多领域中起着至关重要的作用,传统的阻燃材料在持续高温燃烧后,残余物呈现没有机械强度的粉末状,不能继续阻燃。陶瓷化聚合物作为一种新型阻燃材料,于2004年在澳大利亚进行了商业应用并获得了专利授权[1-3],这种材料可以在高温燃烧后转变成具有一定强度的陶瓷化壳体,并保持材料的阻燃性。

硅橡胶本身不易点燃,燃烧时热释放速率低、燃烧速度慢,主链的Si—O键能够转变成连续且抗氧化的网络状结构,燃烧过程中无有毒气体产生,可以作为陶瓷化聚合物的基体材料[4-5]。L.G.Hanu等[6-7]在硅橡胶中添加了20%的云母,燃烧后生成的烧结产物有较高的强度,并提出了陶瓷化转变机理。J.Mansouri等[8-9]研究了硅橡胶/云母复合材料的热降解行为,在1 050 ℃下烧蚀30 min后形成了连贯致密的陶瓷状结构。Z.Pedzich等[10]在硅橡胶中加入100份硅灰石,烧蚀后残余物质量分数为0.713。Siska Hamdani等[11]研究了无机填料对硅橡胶分解温度和尺寸稳定性的影响。近几年国内学者探索了陶瓷化硅橡胶在电线电缆上的应用,并研究了其热行为和微观结构[12-16]。

本工作在硅橡胶中加入硅灰石制备陶瓷化硅橡胶,研究硅灰石的长径比和用量对硅橡胶物理性能、烧结体的三点弯曲强度和阻燃性能等的影响,并分析硅橡胶的热稳定性和成瓷机理。

1 实验

1.1 主要原材料

硅橡胶混炼胶,瓦克R401/40,北京安特普纳科贸有限公司提供;普通和针状硅灰石,江西奥特精细粉体有限公司产品;硅烷偶联剂KH550,北京瑞祥能源科贸有限公司产品;硫化剂双25,湖南以翔化工有限公司产品。

1.2 主要设备和仪器

XK-160型两辊开炼机和XLB-350型平板硫化机,青岛信本科技有限公司产品;CMT4202型万能材料试验机,美斯特工业系统(中国)有限公司产品;JF-3型氧指数仪,北京北广精仪仪器设备有限公司产品;SDTQ600型热重(TG)分析仪,美国TA公司产品;S-4700型扫描电子显微镜(SEM),日本日立公司产品。

1.3 试样制备

基本配方:硅橡胶混炼胶 100,硅灰石0~75,硅烷偶联剂KH550 1,硫化剂25 1.2。

硅橡胶试样:将开炼机辊距调至1 mm左右加入硅橡胶混炼胶,待包辊后依次加入硅烷偶联剂KH550、硅灰石和硫化剂25,混炼均匀后调大辊距出片。胶料放置12 h以上返炼,出片硫化,一段硫化条件为170 ℃×15 min,二段硫化条件为200℃×4 h。

硅橡胶烧结体:将硅橡胶试样裁成一定形状放入马弗炉中,从室温快速升温至800 ℃,恒温1 h,冷却至室温取出。

1.4 测试分析

(1)硅橡胶的物理性能、烧结体的三点弯曲强度、阻燃性能和氧指数均按相应国家标准测试。

(2)TG分析:测试条件为气氛 氮气,温度范围 室温~900 ℃,升温速率 20 ℃·min-1。

(3)SEM分析:采用SEM观察硅灰石的微观结构及硅橡胶烧结体的断面形貌。

2 结果与讨论

2.1 硅灰石的微观结构

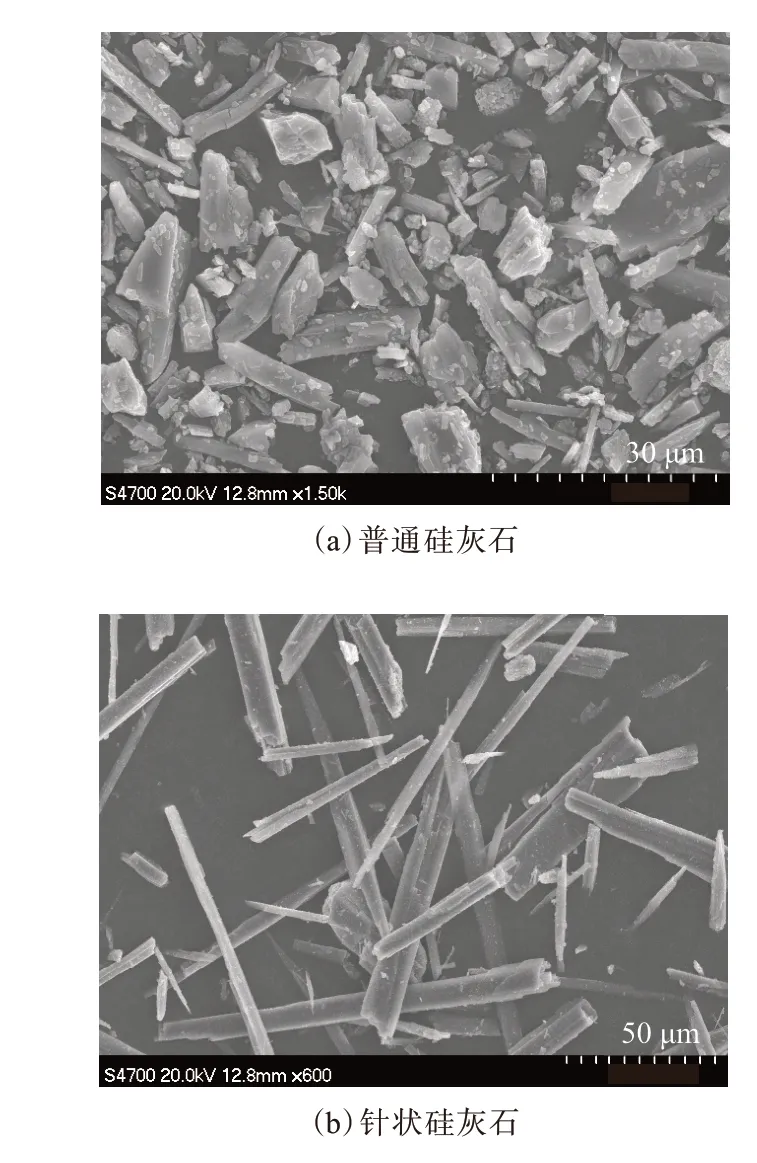

普通和针状硅灰石的SEM照片如图1所示。

图1 普通和针状硅灰石的SEM照片

从图1可以看出:普通硅灰石呈片状和短纤维状,长径比为1∶1~4∶1,平均粒径为11 μm;针状硅灰石呈长纤维状,长径比为10∶1~20∶1,平均粒径为23 μm。

2.2 物理性能

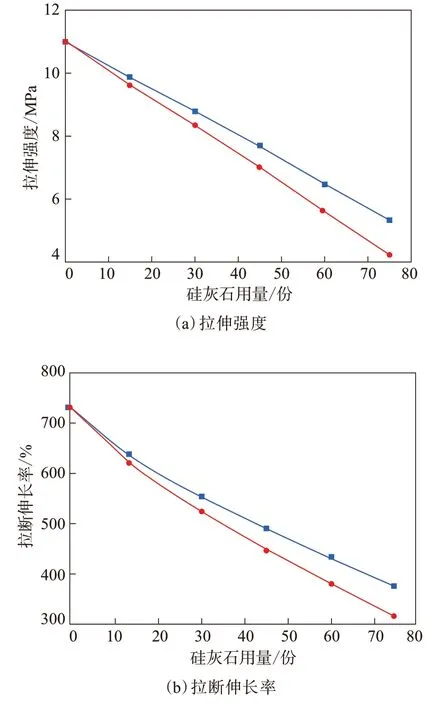

硅灰石长径比和用量对硅橡胶拉伸性能的影响如图2所示。

图2 硅灰石长径比和用量对硅橡胶拉伸性能的影响

从图2可以看出,随着硅灰石用量的增大,硅橡胶的拉伸强度和拉断伸长率减小,且基本属于线性关系,可能是由于含有白炭黑的硅橡胶形成了三维网状结构,硅灰石的加入使得网状结构的有效数量减小。硅橡胶的拉伸性能随两种硅灰石用量的变化趋势相同,硅灰石用量相同时,添加针状硅灰石的硅橡胶的拉伸强度和拉断伸长率略低于添加普通硅灰石的硅橡胶。

2.3 烧结体的三点弯曲强度

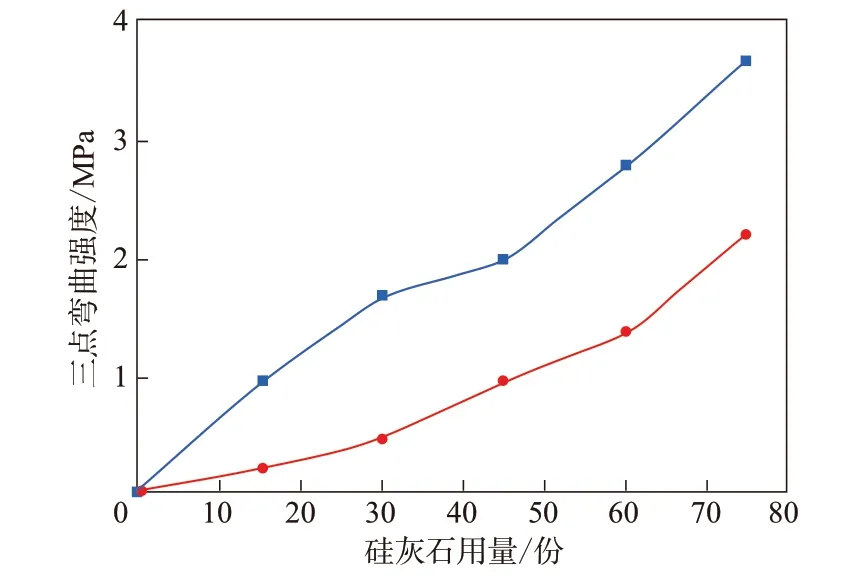

硅灰石长径比和用量对硅橡胶烧结体三点弯曲强度的影响如图3所示。

从图3可以看出,随着硅灰石用量的增大,硅橡胶烧结体的三点弯曲强度逐渐增大,未添加硅灰石的硅橡胶在燃烧后的产物为没有强度的粉末状,而加入15份普通硅灰石的硅橡胶在燃烧后的烧结体为陶瓷状硬壳,三点弯曲强度为0.91 MPa,表明硅灰石的加入是硅橡胶在烧蚀后能够成瓷的主要原因。硅橡胶烧结体的三点弯曲强度随两种硅灰石用量的变化趋势相同,硅灰石用量相同时,添加普通硅灰石的硅橡胶烧结体的三点弯曲强度高于添加针状硅灰石的硅橡胶烧结体,可能是由于普通硅灰石的平均粒径较小,在硅橡胶基体中的分布较为均匀。

图3 硅灰石长径比和用量对硅橡胶烧结体三点弯曲强度的影响

2.4 阻燃性能

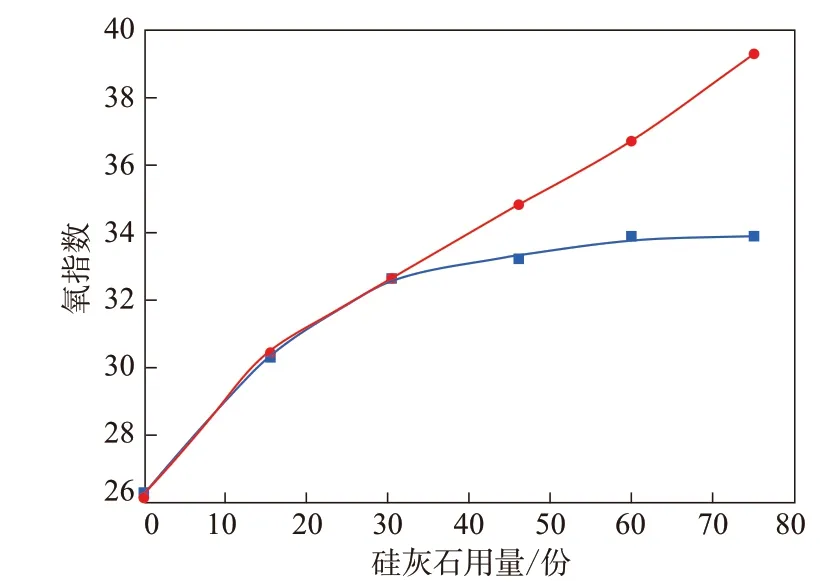

硅灰石长径比和用量对硅橡胶氧指数的影响如图4所示。

图4 硅灰石长径比和用量对硅橡胶氧指数的影响

从图4可以看出:随着硅灰石用量的增大,添加普通硅灰石的硅橡胶的氧指数先快速增大,之后趋于不变;而添加针状硅灰石的硅橡胶的氧指数一直增大。当硅灰石用量超过30份后,添加针状硅灰石的硅橡胶的氧指数开始明显高于添加普通硅灰石的硅橡胶,硅灰石用量均为75份时,添加针状硅灰石的硅橡胶的氧指数为39.3,比添加普通硅灰石的硅橡胶高5.4。可以看出,硅灰石的加入可以明显提高硅橡胶的阻燃性能,而针状硅灰石的阻燃性能更加优异。

2.5 热稳定性

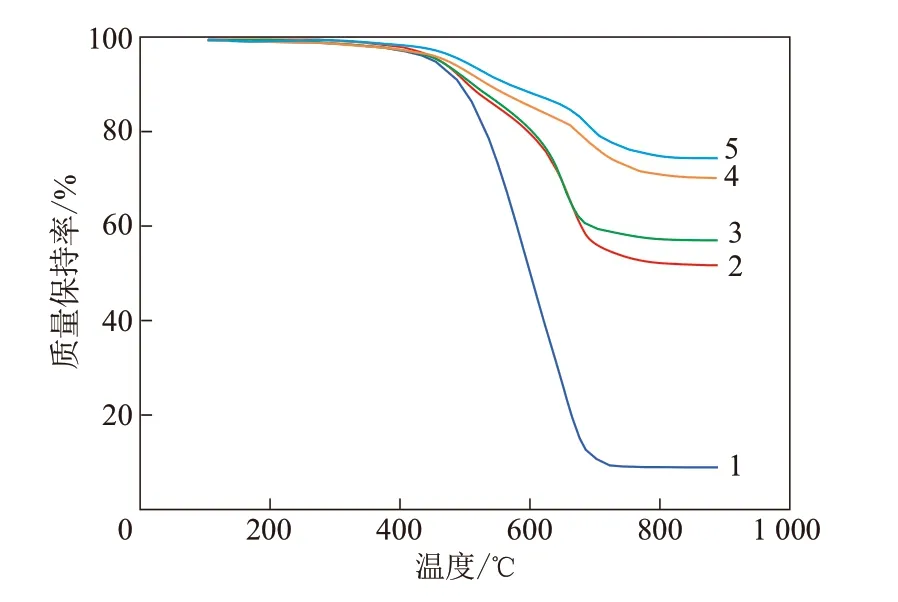

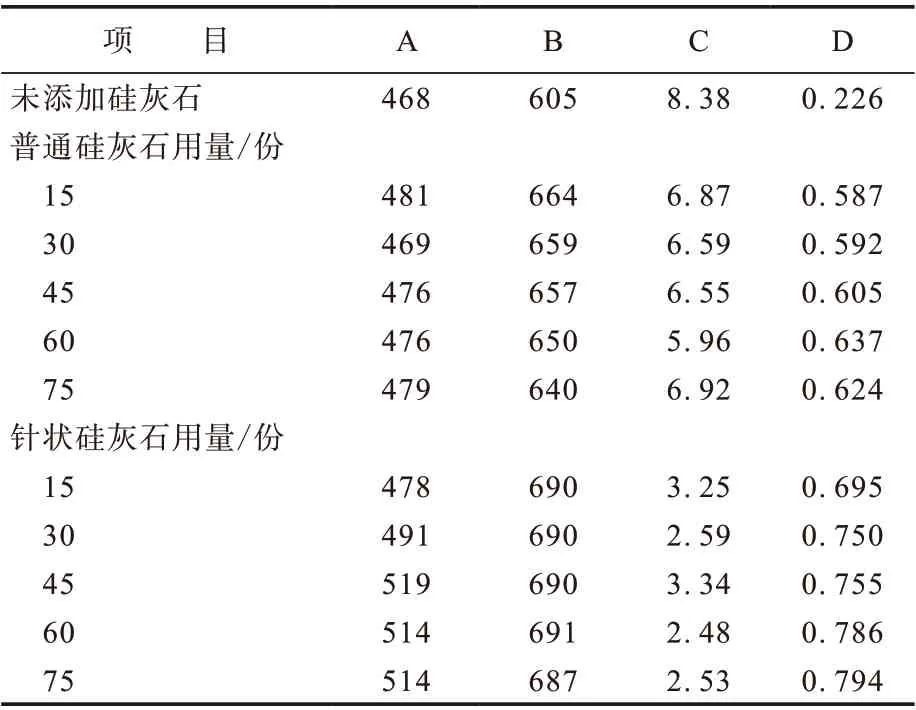

硅橡胶的TG曲线如图5所示,硅灰石长径比和用量对硅橡胶热稳定性的影响如表1所示。

图5 硅橡胶的TG曲线

表1 硅灰石长径比和用量对硅橡胶热稳定性的影响

从图5和表1可以看出:未添加硅灰石的硅橡胶的热稳定性很差,在468 ℃时开始分解,残余物质量分数为0.226;加入30份普通硅灰石,硅橡胶的初始分解温度基本不变,最大分解速率下降,最大分解速率温度升高,残余物质量分数为0.592,是未添加硅灰石的硅橡胶的2.6倍;继续增大普通硅灰石用量,最大分解速率温度下降;普通硅灰石用量增大到60份时,残余物质量分数达到0.637。添加30份针状硅灰石,硅橡胶的初始分解温度提高到491 ℃,最大分解速率远低于未添加硅灰石和添加30份普通硅灰石的硅橡胶,最大分解速率温度达到690 ℃,同时燃烧后的残余物质量分数增大;继续增大针状硅灰石用量,硅橡胶的热稳定性改善效果并不明显。

硅灰石的加入能够明显提高硅橡胶的热稳定性,使硅橡胶的分解温度升高,分解速率降低,残余物质量分数增大。针状硅灰石的改善效果优于普通硅灰石,随着硅灰石用量的增大,硅橡胶的热稳定性有所提高,但变化不大。

2.6 烧结体的微观结构

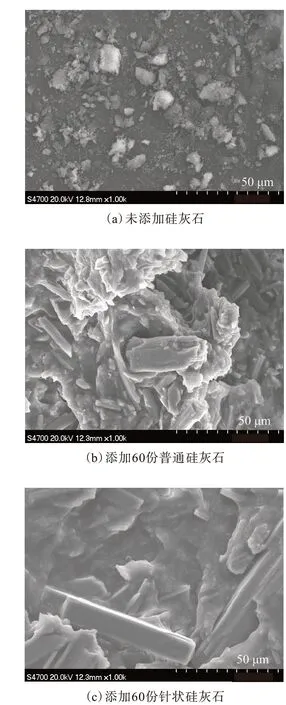

硅橡胶烧结体断面的微观结构如图6所示。

图6 硅橡胶烧结体的断面SEM照片(800 °C烧蚀)

从图6可见,未添加硅灰石的硅橡胶的断面呈现分散的团聚体,为硅橡胶基体高温下分解生成的二氧化硅粉末,表明单纯的硅橡胶在高温烧蚀下不能形成陶瓷化转变。在添加硅灰石的硅橡胶断面中能观察到明显的硅灰石颗粒,这些颗粒均匀地分散在连续的硅橡胶基体中,表明添加硅灰石的硅橡胶能够在高温烧蚀下形成连续、致密的陶瓷状物质。

对于硅橡胶陶瓷化转变的机理,认为是硅橡胶基体在高温下发生分解,生成的二氧化硅可以和硅灰石发生共晶反应,在硅灰石颗粒的边缘形成一种液相共熔体,随着烧蚀温度的升高和时间的延长,共熔体不断扩散,在二氧化硅颗粒和硅灰石颗粒之间起桥接作用,冷却后在硅橡胶基体表面形成致密的陶瓷状硬壳。随着硅灰石用量的增大,烧蚀后形成的液相共熔体增多,连接的二氧化硅颗粒和硅灰石颗粒也会增多,使得烧结体的硬度更大。

3 结论

随着硅灰石用量的增大,硅橡胶的阻燃性能和热稳定性提高,分解温度升高,残余物质量分数增大,分解速率降低,高温下形成的烧结体的弯曲强度增大,致密性改善。硅灰石用量相同时,添加针状硅灰石的硅橡胶的阻燃性能和热稳定性更加优异。针状硅灰石用量为60份时,硅橡胶的综合性能最佳。