辐板式全塑轮胎浇口设计与联合仿真分析

高晓东,杨卫民,张金云,安 瑛,谭 晶*

(1.北京化工大学 机电工程学院,北京 100029;2.轮胎设计与制造工艺国家工程实验室,北京 100029)

随着现代汽车和航空工业的迅猛发展,对轮胎性能的要求也不断提高。传统轮胎主要采用橡胶材料。然而,传统充气轮胎由于其本身的特点,不可避免地存在一些问题,如扎刺爆胎[1]、制造成型工艺复杂、在军事领域无法抵抗轻型武器的打击等[2];同时传统轮胎的各功能相互牵制和矛盾,不能实现多目标优化[3]。因此,随着科学技术的进步,全塑轮胎应运而生[4-5]。塑料轮胎具有密度小、强度高和安全性高等优势,但目前塑料轮胎多采用聚氨酯材料浇注成型[6-11],为化学反应成型,受材料类型限制较大,成型也较难控制。

本工作采用注塑成型工艺,以辐板式轮胎为研究对象,研究全塑轮胎成型过程中浇口位置和数量对熔料流动状态、充模情况和制品精度等的影响;同时采用联合仿真技术,构建复合材料体系,对4种方案成型后的全塑轮胎进行力学分析,提高了仿真模拟的实际预判性和准确性,为注塑成型设计提供了重要的参考信息。最后,结合模流分析及产品性能分析得到最优方案。

1 轮胎注塑成型分析

1.1 分析前处理

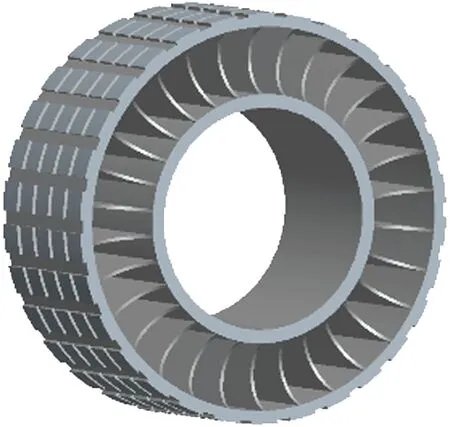

通过Pro-E软件建立全塑轮胎三维模型,如图1所示,保存为stl格式后导入Moldflow软件,得到注塑轮胎模型。选用Fusion格式,得到网格模型。对原始网格进行优化,网格最大纵横比为9.9,平均纵横比为2.45,单元匹配率为86.5%,各项指标均满足模拟分析要求。

图1 全塑非充气轮胎

全塑轮胎采用EMS-Grivory公司的Grilamid TR90材料,其熔点为151 ℃,熔体平均质量流动速率(275 ℃/5 MPa)为2 g·min-1。

成型工艺直接影响制品的成型质量,根据材料属性,设置工艺参数:模具表面温度 70 ℃,熔体温度 270 ℃,注射压力 120 MPa,最大锁模力 7 000 t,其余采用Moldflow系统默认值。

1.2 方案设计

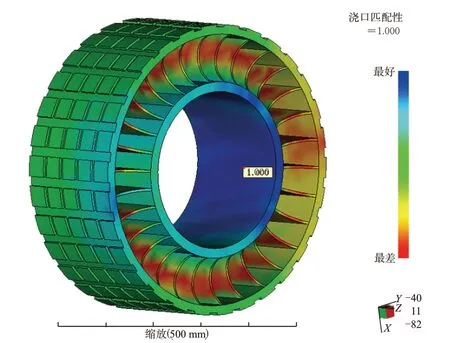

应用Moldflow中浇口位置命令,分析出最佳浇口位置区域,对浇注系统设计具有很好的参考价值。通过分析,确定最佳浇口位置靠近节点N194091,如图2所示,位于轮毂内圈中间位置。

图2 全塑轮胎最佳浇口位置

分析得到的最佳浇口位置可以作为浇口位置选择的重要参考信息,不一定就是模具设计的实际浇口位置,因为浇口选择还与熔体流动特性、制件外观质量和实际生产要求等有关。

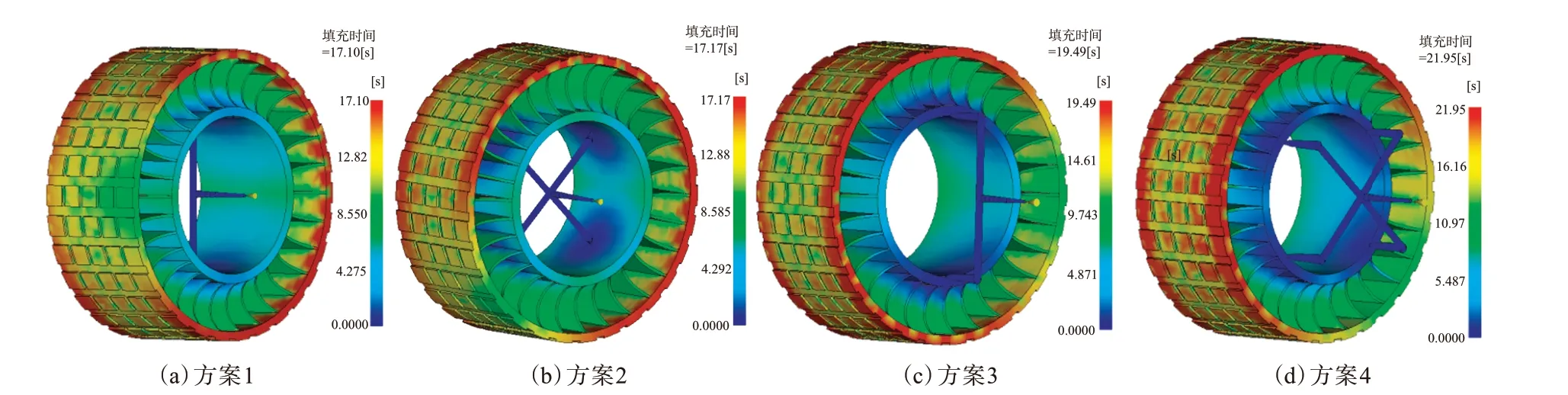

本研究主要优化浇口位置和数量,设计4个方案,如图3所示。方案1和2为内侧浇口,浇口数量分别为2和4;方案3和4为外侧浇口,浇口数量分别为2和4。

图3 浇注系统设计方案

1.3 模拟结果分析

1.3.1 填充分析

填充时间显示熔体充模完成的情况,良好的填充过程为熔体前沿以相同时间到达型腔的各个末端。同时,填充时间决定了生产效率。各方案充填时间模拟分析结果如图4所示。

从图4可以看出,4种方案轮胎的外部花纹为最后的填充部位,方案1—4的填充时间依次为17.10,17.17,19.49和21.95 s。方案2的填充时间最短,效率最高;方案4用时最长。内侧浇口设计方案1和2比外侧浇口的方案3和4用时更少,因为内侧浇口首先将内轮毂填充,物料再平行进入轮辐,压力损失较小;而外侧浇口在填充轮毂的同时,物料流动方向发生变化,也流入了轮辐部位,其尺寸较小,压力损失较大,流动变缓。

图4 填充时间模拟结果

1.3.2 温度分析

流动前沿温度反映了制品温度分布的合理性。流动前沿温差越小,制品成型质量越好。各方案流动前沿温度的模拟分析结果如图5所示。

从图5可以看出,4种方案流动前沿温度最低发生在外轮辋与轮辐的接触位置;其中,方案1和2最高与最低前沿温差较小,分别为8.6和8.7 ℃;方案4最高与最低前沿温差最大,为23.2 ℃,温差大影响轮胎的整体性能。方案2的温度分布较为均匀,利于冷却,不易出现收缩或者翘曲缺陷。

图5 流动前沿温度模拟结果

1.3.3 翘曲变形分析

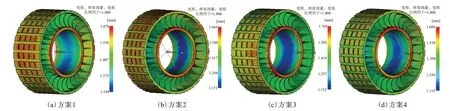

成型过程中由于应力和收缩不均匀等因素的影响产生翘曲变形,变形过大会影响制品的质量和使用性能,因此,应尽量减小成型翘曲变形。各方案的翘曲变形模拟分析结果如图6所示。

图6 翘曲变形模拟结果

从图6可以看出,4种方案轮胎的较大翘曲变形都发生在内轮毂的外圈边缘和花纹部位,主要原因为收缩不均。方案1—4的最大翘曲变形依次为1.670,1.663,1.705和1.680 mm。方案2的最大翘曲变形最小,方案3最大。外侧浇口设计方案的变形较大。

2 成型轮胎性能分析

运用Moldflow进行注塑成型仿真过程中,由于软件限制,只能运用单一材料或者已有材料属性,而实际注塑轮胎采用复合材料。同时,运用Abaqus等有限元软件对轮胎产品进行有限元分析时,一般都采用单一材料参数或者通过试验得到材料参数,过程较为复杂,且假设材料为均匀分布,模拟不准确。为进一步提高模拟精度,利用联合仿真思想,运用Digimat软件,构建复合材料体系应用到全塑轮胎;同时将Moldflow与Abaqus耦合相接,将Moldflow模流分析后的轮胎成型结果信息导入到Abaqus中,对不同成型方案的轮胎进行力学分析,实现复合材料-成型工艺-产品性能的综合性仿真,大大提高仿真的准确性。

2.1 分析前处理

应用Moldflow对4种方案进行分析后,分别导出模流分析结果文件,成型分析以此为基础。

应用Digimat软件中的MF功能,构建材料模型;采用复合材料,选用TR90与尼龙12(PA12)按1∶1质量比混合原材料后加入10%的玻璃纤维。通过运算得到复合材料性能的结果文件,即为注塑轮胎的实际应用材料。

应用Digimat软件中的MAP功能,将Moldflow生成的模流分析映射到Abaqus结构分析中,实现不同网格数据信息的交互。

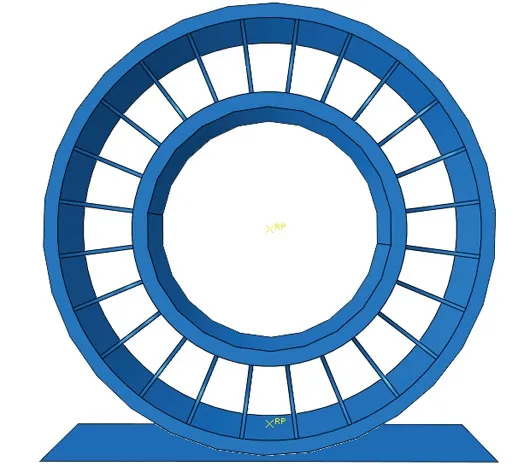

应用Digimat软件中的CAE功能连接各软件,通过非线性多维模拟准确仿真注塑轮胎的性能。轮胎力学模型如图7所示。

图7 轮胎模拟分析模型

模拟分析设置地面为刚性,约束6个自由度;轮胎约束5个自由度,仅保留垂直于地面方向的移动。轮胎施加竖直向下的标准载荷6 000 N。

2.2 模拟结果分析

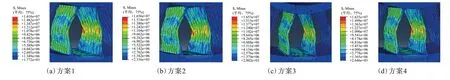

将4种方案的注塑成型结果及材料模型导入到Abaqus中进行运算,得到4种方案的轮胎应力分布,如图8所示。

从图8可以看出,4种方案靠近地面的轮辐应力较大,并发生较大变形,轮辐应力以中间为对称轴呈对称分布,并且边缘位置应力明显较高,最大应力发生在边缘的中间部位。

图8 4种方案的轮胎应力云图

由于4种方案的注塑浇口位置和数量及材料的流动方式不同,且纤维分布有差异,因此各方案的最大应力也不同,如图8所示,浇口在同一位置区域,不同浇口数量最大应力不同;浇口在不同位置区域,相同浇口数量最大应力也不同。4种方案的最大应力分别为16.16,16.56,16.53和16.35 MPa,其中,方案1的应力最小,方案2的应力最大。根据以上分析,轮胎在行驶过程中,周期性的应力变化会使轮辐的边缘部位发生疲劳破坏,可对全塑轮胎轮辐边缘部位进行优化设计,提高轮胎寿命。

轮胎承载时的下沉量是表征轮胎性能的重要参数,其影响轮胎的稳定性和对路面环境的适应能力。根据轮胎使用条件,轮胎下沉量应在合适范围内,较小下沉量造成车辆重心过高,影响汽车行驶稳定性;较大下沉量则对路面条件要求过高,车辆不能在相对崎岖的路面上行驶。方案1—4轮胎的下沉量分别为5.21,5.29,5.27和5.31 mm。

由此可见,不同方案轮胎的下沉量不同。方案4的轮胎下沉量最大,为5.31 mm;方案1下沉量最小,为5.21 mm;4个浇口的注塑轮胎比2个浇口的轮胎具有更大的下沉量。

3 结论

以全塑轮胎为分析对象,改变浇口位置和数量,采用Moldflow软件对不同浇注系统方案进行分析比较,并利用联合仿真思想,采用复合材料体系对4种方案成型后的轮胎进行力学分析,得到如下结论。

(1)通过模流成型分析可知,内侧四浇口方案在位置和数量的选择与其它方案相比更为合理,其填充时间短,流动前沿温度较为接近,翘曲变形小,为最优设计。

(2)通过联合仿真分析可知,轮胎使用时,内侧四浇口方案成型的轮胎所受应力最大,但与其他方案相差不大,在可接受范围内,同时该方案成型的轮胎具有较大的轮胎下沉量。因此,初步选内侧四浇口方案为注塑轮胎的浇口设计方案。

本分析方法提高了仿真模拟的准确性,得到了较优的浇口设计方案。同时,也对全塑轮胎注射成型后续研究提供了重要的参考数据。