环保增塑剂在丁腈橡胶中的应用

王亮燕,陶 平,邹惠芳,王定东

(南京利德东方橡塑科技有限公司,江苏 南京 210028)

丁腈橡胶(NBR)是目前广泛应用的几种合成橡胶之一,因优良的耐油、耐磨性而被广泛应用于汽车工业、航天航空、油田化工、轻工业、电线电缆和建筑等领域[1-3]。但由于结构中存在丙烯腈刚性链段,NBR具有较高的极性,导致粘度较高,不利于加工成型,一定程度上限制了NBR的应用。通过添加增塑剂可以有效降低NBR胶料的粘度,改善其加工性能[4-5]。NBR增塑剂主要以极性增塑剂为主,邻苯二甲酸酯类最为常用,因其与NBR同极性,且其酯基可以与NBR分子中的氰基形成氢键作用,所以二者具有良好的的相容性[6]。但在橡胶高温硫化成型以及产品使用过程中,邻苯二甲酸酯类增塑剂很容易挥发到空气中,与操作和使用人员接触,通过人的呼吸系统和皮肤进入体内,直接影响生殖系统健康和增加癌变的可能性[7]。2006年,欧盟对高分子制品中的邻苯二甲酸二丁酯(DBP)、邻苯二甲酸(2-乙基)酯等10余种增塑剂限量0.1%以内,禁止增塑剂DEHP,DBP和BBP添加到所有儿童用品中。为保护自然环境,提高我国化工行业的竞争力,寻找符合REACH法规的增塑剂已成为现阶段行业的研究热点[8]。

本工作选用5种REACH法规中非禁用或限制化学品范围内的酯类增塑剂,作为解决DBP禁用或限制同类增塑剂的替代品,研究5种环保增塑剂对NBR胶料物理性能、热稳定性等的影响,为NBR实际生产加工中增塑剂的选择提供参考。

1 实验

1.1 主要原材料

NBR,牌号230S,丙烯腈质量分数为0.35,日本JSR公司产品;增塑剂TOTM(偏苯三酸三辛酯),上海景惠化工有限公司产品;增塑剂DOTP(对苯二甲酸二辛酯),浙江嘉澳环保科技股份有限公司产品;增塑剂TP-95(己二酸烷基醚酯)和TP-90B(烷基聚醚),美国罗门哈斯公司产品;增塑剂BAX-R(己二酸二丁基二甘酯),磐石(常州)化学有限公司产品。

1.2 基本配方

NBR 100,炭黑N550 60,氧化锌 5,硬脂酸 1,防老剂RD 1,防老剂MB 1,硫黄 0.5,促进剂DTDM 0.5,促进剂TMTD 1.5,促进剂CZ 1,甲基丙烯酸镁 5,增塑剂(变品种) 20。

1.3 主要设备和仪器

XK-150型开炼机,广东湛江机械厂产品;XLB-D350×350型平板硫化机,浙江湖州东方机械有限公司产品;GT-M2000-A型无转子硫化仪、AI-7000M型电子拉力实验机和GT-701-NDA型低温脆性试验仪,高铁科技股份有限公司产品;LXA型橡胶硬度计,上海六中量仪厂产品;HD-10型厚度仪,上海化工机械厂产品;GT-7010-M型老化试验箱,高铁检测仪器有限公司产品。

1.4 试样制备

混炼工艺按照HG/T 3-1615标准规定进行。混炼在开炼机上进行,辊距3 mm,前辊温度40 ℃,后辊温度45 ℃。生胶薄通10次,待均匀包辊后,在堆积胶上方加入小料(氧化锌、硬脂酸、防老剂RD和4010NA),混炼1 min后加入硫黄,混炼2 min后交替加入炭黑和增塑剂,全部吃粉结束后,加入促进剂,再混炼2 min,3/4割刀翻胶5次,薄通6次,下片。开炼过程根据实际情况调整辊温和辊距。

采用硫化仪测定胶料的正硫化时间,在平板硫化机上按照设定的温度与工艺进行硫化,硫化条件为160 ℃/13.0 MPa×15 min。

1.5 性能测试

1.5.1 硫化特性

硫化特性按GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试,测试条件为160 ℃×30 min。

1.5.2 门尼粘度

门尼粘度按HG/T 3242—2005《橡胶门尼粘度技术条件》进行测试。

1.5.3 物理性能

各项物理性能均按相应国家标准进行测试。

2 结果与讨论

2.1 理化分析

6种增塑剂DBP,TP-95,TP-90B,BXA-R,TOTM,DOTP(相应编号为1#—6#)的理化分析结果如表1所示。

表1 6种增塑剂的理化分析结果

从表1可见,沸点由高到低的顺序为:TOTM>DOTP>TP-95≈DBP>TP-90B;相对分子质量的顺序为:TOTM>TP-95≈BXA-R>DOTP>TP-90B>DBP。TP-95,TP-90B和BXA-R为柔性的脂肪族酯,DOTP,DBP和TOTM为具有一定刚性的芳香族酯类,分子结构直接影响其在NBR混炼胶中的增塑作用,并明显影响其耐高低温性能。

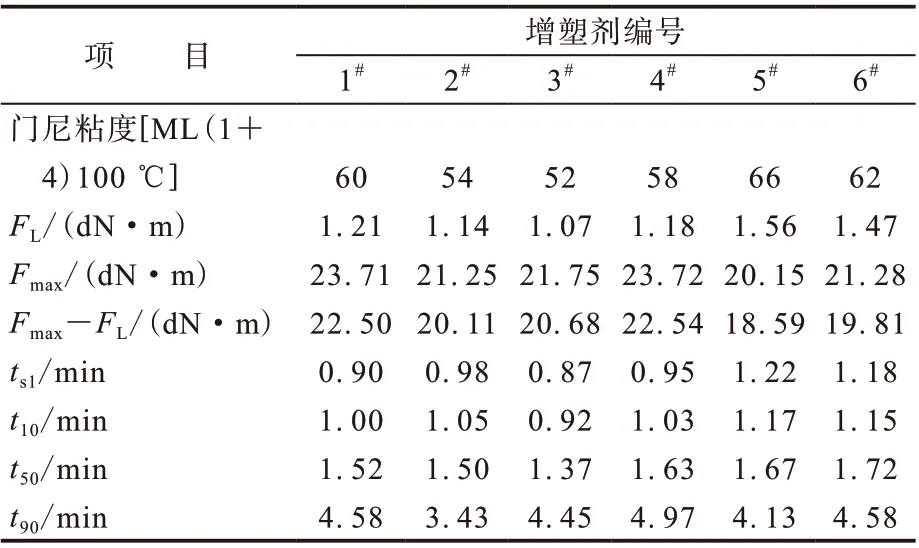

2.2 门尼粘度和硫化特性

不同增塑剂对NBR胶料门尼粘度和硫化特性的影响如表2所示。

表2 增塑剂品种对NBR混炼胶门尼粘度和硫化特性的影响

由表2可知:添加TOTM胶料的门尼粘度最大,分别添加DOTP和DBP胶料的门尼粘度相近,说明增塑剂DOTP与DBP对NBR的增塑效果相近;添加TP-95,TP-90B胶料的门尼粘度相对最小,而含增塑剂BXA-R胶料的门尼粘度适中。这可能归因于增塑剂TOTM,DOTP和DBP分子结构中含有苯环结构,分子刚性大,分子链柔顺性差,对胶料的增塑效果差,导致胶料的门尼粘度相对较高;而TP-95和TP-90B为直链结构且含有柔性好、具有弱极性的醚基,可以有效降低橡胶大分子链间以及橡胶大分子链与填料之间的相互作用,增塑效果较佳。

由表2还可以看出:与增塑剂DBP相比,TOTM和DOTP的加入使NBR胶料的焦烧时间(t10)略有延长;含增塑剂TP-95胶料的正硫化时间(t90)为3.43 min,而含DBP胶料的t90为4.58 min,说明增塑剂TP-95对胶料的硫化有一定的促进作用,这可能归因于TP-95中含有少量二甘醇,其有促进交联的作用,使胶料的硫化速率提高。另外,添加TOTM和DOTP的NBR硫化胶的Fmax-FL值较小,TP-95和TP-90B胶料的转矩差相当且居中,而BXA-R和DBP胶料的转矩差相当且最大,这说明BXA-R和DBP胶料的交联程度相当,硫化胶交联密度较大。

2.3 物理性能

一般情况下,加入增塑剂会降低橡胶分子间的相互作用力,同时可以降低炭黑结合橡胶的能力,导致硫化胶的拉伸性能下降。在极性增塑剂增塑极性橡胶时,增塑剂分子的极性部分定向排列于橡胶大分子极性部分,对橡胶大分子链段起包围或隔离作用,通常称为溶剂化作用,增大了橡胶大分子链段间的距离,亦即加强了橡胶分子链段的运动性,使橡胶分子链段易于滑移,宏观表现为拉断伸长率变大。增塑剂品种对NBR硫化胶物理性能的影响如表3所示。

表3 增塑剂品种对NBR硫化胶物理性能的影响

由表3可见:在相同增塑剂用量下,芳香族增塑剂TOTM,DOTP和DBP的硫化胶的硬度稍大;而含脂肪族的增塑剂TP-95,TP-90B和BXA-R的硫化胶的硬度稍低;所有试样的拉伸强度相当;BXA-R和DBP硫化胶的拉断伸长率最小,TOTM和DOTP硫化胶的拉断伸长率最大,TP-95和TP-90B硫化胶的拉断伸长率居中,即交联密度越大,拉断伸长率越低。

2.4 耐热性能

2.4.1 热重分析(TGA)

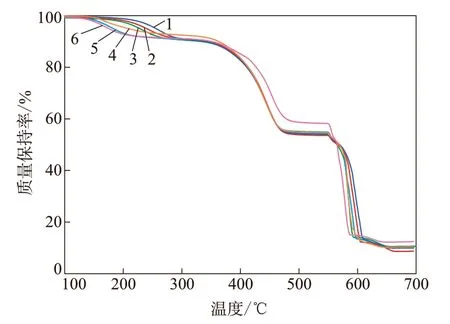

含不同增塑剂NBR硫化胶的TGA曲线如图1所示。

由图1可知,添加增塑剂TP-95,TP-90B,BXA-R,TOTM,DOTP,DBP的NBR硫化胶的第一热质量损失温度分别为233,182,242,262,210,168 ℃,而NBR的热质量损失温度约为440 ℃,说明添加TOTM硫化胶的热稳定性最优,其次是BXA-R和TP-95硫化胶,而添加DBP硫化胶的热稳定性最差。此结果与增塑剂的相对分子质量(其顺序为TOTM>TP-95≈BXA-R>DOTP>TP-90B>DBP)呈正相关,即增塑剂的相对分子质量是影响硫化胶热稳定性的主要因素。增塑剂的相对分子质量越大,分子链的运动能力越差,挥发性越低,热分解温度越高,耐热性能越好。

图1 含不同增塑剂NBR硫化胶的TGA曲线

2.4.2 耐热空气老化性能

含不同增塑剂的NBR硫化胶经过120 ℃×72 h热空气老化后的物理性能变化如表4所示。

表4 增塑剂品种对NBR硫化胶耐热空气老化性能的影响

由表4可见,在热空气老化后,硫化胶的硬度、拉伸强度均增大,而拉断伸长率则变小。其中,TOTM硫化胶的硬度、拉伸强度和拉断伸长率变化最小;而TP-90B和DBP硫化胶的硬度、拉伸强度和拉断伸长率变化最大;TP-95,BXA-R和DOTP硫化胶的变化居中。此结果与上述的TGA结果相似,说明硫化胶的耐热性能随增塑剂相对分子质量增大而提高。增塑剂长期处在120 ℃高温下,挥发导致老化后硬度增大,相对分子质量越低,挥发性越强,硬度变化越大;相对分子质量最低的TP-90B和DBP硫化胶的硬度变化最大,相对分子质量最大的TOTM硫化胶的硬度变化最小,相对分子质量居中的TP-95,BXA-R和DOTP硫化胶硬度变化居中。根据耐热空气老化拉伸性能测试方法,老化后的试样厚度依然使用常温时测试的试样厚度进行计算,而在实际老化过程中,由于增塑剂的挥发,会导致断裂时试样厚度变小,则计算[9]所得的老化后拉伸强度偏大,与该组测试结果相符;拉断伸长率下降则是由于增塑剂挥发后分子链之间缺少增塑剂的润滑作用,分子链间摩擦力增大,硫化胶更容易被拉断。

2.4.3 压缩永久变形

添加增塑剂TP-95,TP-90B,BXA-R,TOTM,DOTP和DBP的NBR硫化胶压缩永久变形分别为36%,35%,39%,25%,31%和30%。

添加TP-95,TP-90B,BXA-R硫化胶的压缩永久变形较大。分析原因可能是这几种增塑剂的增塑效果好,使橡胶大分子链容易滑移,硫化胶抵抗变形能力减弱;而加入TOTM,DOTP和DBP对硫化胶的压缩永久变形影响较小,可归因于这几种增塑剂中含有苯环结构,分子具有刚性,使橡胶大分子链段不易滑动,导致硫化胶的压缩永久变形较小。

2.4.4 耐介质老化性能

NBR为极性橡胶,抗溶胀能力强,热油老化过程主要表现在增塑剂和其他可溶性小分子化合物被抽出。增塑剂品种对NBR硫化胶耐油性能(120℃×72 h)的影响如表5所示。

从表5可以看出,体积变化率、质量变化率、拉断伸长率变化率均为负值,即较常温测试结果有所降低;并且在ASTM 3#油中的变化率小于在ASTM 1#油中的变化率。这是因为ASTM 1#油比ASTM 3#油具有更高的苯胺点,极性相对更大,与极性增塑剂有更好的相容性,更容易导致增塑剂被抽出。而在ASTM 1#油和ASTM 3#油中,拉伸强度增大则是因为在120 ℃×72 h条件下增塑剂被抽提进入油中,导致试样中的增塑剂含量下降,试样的厚度较常温时偏小,测试所得的拉伸强度偏大,这与热空气老化过程中增塑剂挥发导致的拉伸强度变大的原理是相同的。极性增塑剂更多地被相对极性较高的ASTM 1#油所抽出,试样厚度变小程度增大,拉伸强度变化较大。

通过计算可得本研究基本配方中增塑剂的质量分数为0.102。在耐ASTM 1#油试验中,6种增塑剂的质量变化率在-7.9%~-6.7%范围,说明大部分增塑剂都被抽提进入油中;而在耐ASTM 3#油试验中,6种增塑剂的质量变化率在-3.1%~-1.7%范围,与ASTM 1#油相比,质量损失较小。而在相同增塑剂条件下,在ASTM 1#油中的拉伸强度变化大于在ASTM 3#油中,即质量变化率越大,对试样厚度的影响越大,拉伸强度变化率越大。这充分说明了在耐介质试验过程中,增塑剂损失大而带来的试样厚度变小程度与拉伸强度变化率呈正比关系。

从表5还可以看出,耐ASTM 1#油性能较好的增塑剂是DBP和BXA-R;耐ASTM 3#油性能较好的增塑剂是TOTM和DOTP,TP-95,TP-90B和DBP相差不大,而BXA-R居中。

表5 增塑剂品种对NBR硫化胶耐油性能的影响

2.5 耐低温性能

添加增塑剂TP-95,TP-90B,BXA-R,TOTM,DOTP和DBP的NBR硫化胶的脆性温度分别为-31,-30,-28,-22,-23和-20 ℃。由此可见,添加DBP,TOTM和DOTP硫化胶的低温脆性较差,脆性温度约为-23 ℃;TP-95硫化胶的低温脆性最佳,脆性温度可以达到-31 ℃;TP-90B和BXA-R硫化胶的低温脆性也较好。这是因为脂肪族酯类增塑剂的分子链柔性较好,在低温时可以保持更好的运动能力。

3 结论

(1)与增塑剂DBP相比,添加TOTM的NBR硫化胶的耐热稳定性最高,热空气老化后的物理性能变化率最小,压缩永久变形也最小。

(2)与增塑剂DBP相比,直链烷基聚醚或醚酯结构的TP-95,TP-90B和BXA-R明显改善了NBR的耐寒性,脆性温度更低。

(3)综合考虑耐高温和耐低温性能及与NBR的良好相容性,增塑剂BXA-R是最好的选择。

环 保 型 增 塑 剂TOTM,TP-95,TP-90B 和BXA-R可以应用于NBR中,降低混炼胶门尼粘度,改善加工性能,有效替换DBP和DOP等非环保增塑剂。