磨损情况下水润滑橡胶轴承润滑特性分析

刘刚,李明

(西安科技大学 力学系,西安 710054)

水润滑橡胶轴承由于噪声小、无污染等优点,广泛应用于舰艇、船舶等推进轴系中[1]。随着舰船吨位的大型化,对水润滑橡胶轴承的润滑性能也提出了更高要求。水润滑橡胶轴承与油润滑的金属轴承相比,水的动力黏度系数约为润滑油的1/40~1/30[2-3],橡胶的弹性变形比金属材料大几个量级。文献[4]讨论了弹性变形对轴承润滑特性的影响;文献[5]采用CFD方法分析了水润滑橡胶轴承的水膜压力分布;文献[6]通过测量水润滑橡胶轴承周向压力分布,将试验数据和CFD模拟结果进行了比较。

轴系启停过程中水润滑橡胶轴承尚未形成充分的润滑膜,轴承处于干摩擦或者混合润滑状态,此时容易使轴承下方发生磨损。文献[7-8]采用摩擦磨损试验机分别研究了载荷、速度、运行时间、含沙量等对复合橡胶轴承的摩擦因数和磨损率的影响;文献[9]分别在干摩擦、湿润滑以及完全水润滑条件下,在数显式高速环块摩擦磨损试验机上进行了摩擦磨损试验研究;文献[10-12]通过试验台对轴承的摩擦特性进行了相关研究。

现有研究工作主要关注水润滑橡胶轴承的摩擦因数和磨损率,对于磨损后轴承的润滑特性鲜有报道。实际上,磨损后的轴承内径形状发生改变,在未及时更换轴承的情况下,磨损轴承的润滑特性与磨损前有较大区别,进而影响到整个轴系的工作。鉴于此,现研究磨损后轴承的润滑特性,并与未磨损情况进行对比。

1 轴承概况

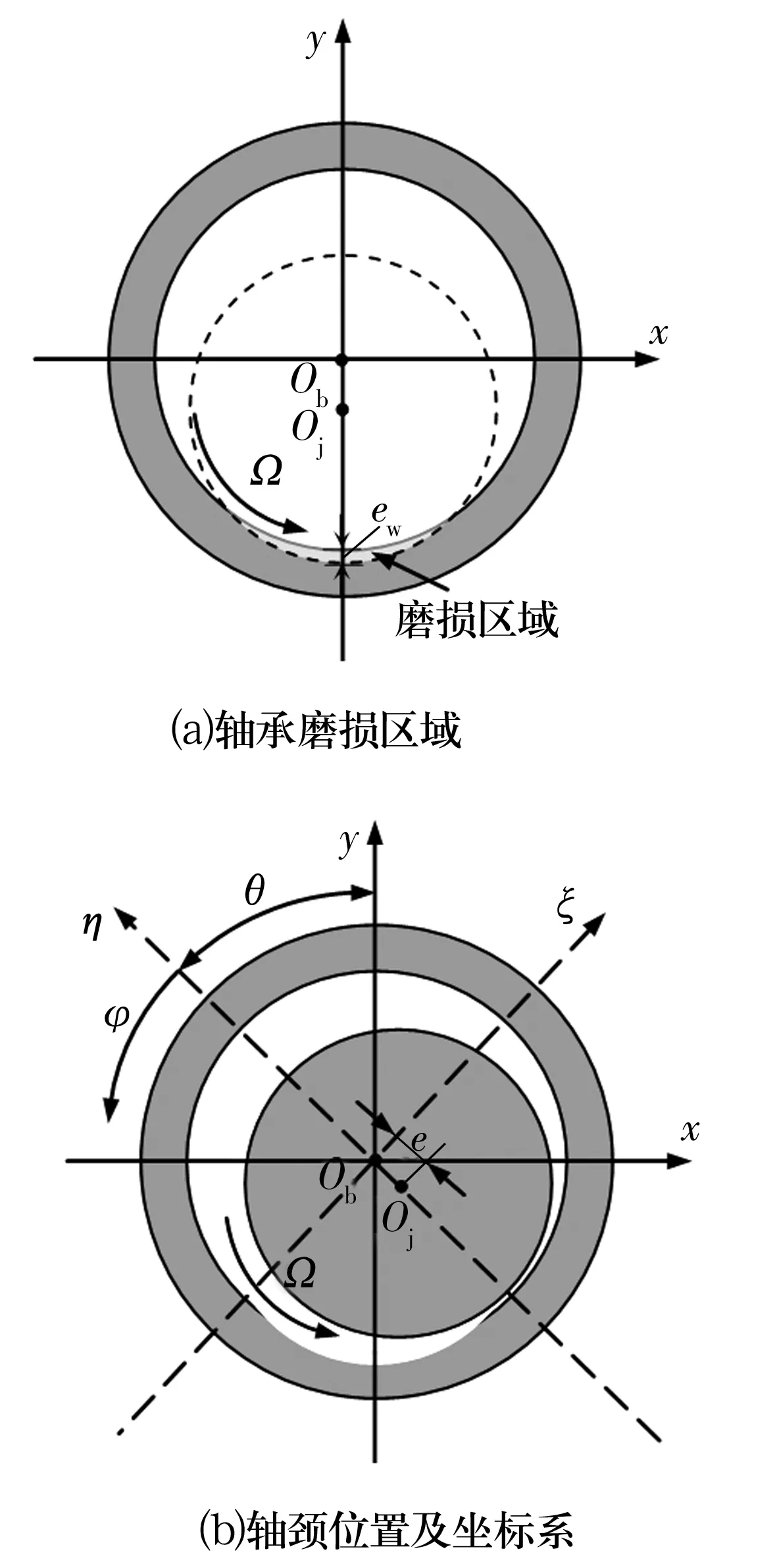

轴承磨损示意图如图1所示。轴承下方区域发生磨损(图1a),假设磨损区域为与轴径相同的圆弧形。图1a中:ew为磨损区域的最大磨损厚度;Ob为轴承中心;Oj为轴心;Ω为轴颈角速度。轴系运行时,水润滑橡胶轴承轴颈位置及坐标系如图1b所示,此时由于水膜压力形成,轴颈上浮,具有偏位角。图1b中:φ为轴承轴向角度;e为偏心距;θ为偏位角;η轴沿轴承中心与轴心连线方向;ξ轴与η轴垂直。

图1 轴承磨损示意图Fig.1 Diagram of worn bearing

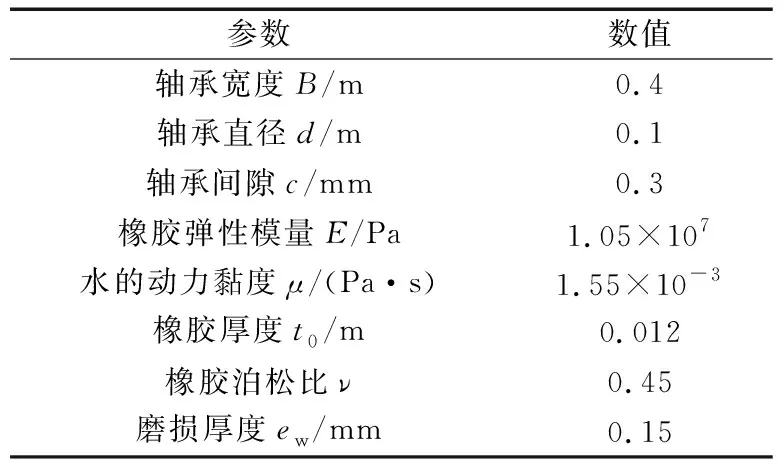

以某船艉轴承为例进行计算,轴承参数见表1。

表1 轴承参数Tab.1 Bearing parameters

2 基本方程

2.1 Reynolds方程

忽略水的黏度和密度随压力变化,用于有限宽径向滑动轴承稳态条件下的Reynolds方程为

(1)

式中:h为水膜厚度;p为水膜压力;U为轴颈表面切向速度分量;x和z分别为沿轴承旋转方向和轴向的坐标。令

(2)

式中:r为轴承半径。将(2)式代入(1)式得到Reynolds方程的量纲一形式为

(3)

2.2 水膜厚度

考虑橡胶的弹性变形下分析水润滑橡胶轴承的弹流润滑特性。引入Winkler假设计算轴承橡胶衬层的弹性变形,即在连续分布载荷作用下,各点位移与受到的载荷成正比,橡胶衬层的弹性变形为

(4)

则水膜厚度方程为

h=c(1+εcosφ)+Δhe+Δhw,

(5)

式中:Δhw为磨损区域的水膜厚度增量。

量纲一的水膜厚度方程为

(6)

2.3 边界条件

采用Reynolds边界条件[13],完整水膜的起始位置在最大水膜厚度处,破裂位置在经过最小水膜厚度之后的某一角度φ2处,满足水膜压力和压力梯度均为零,即

φ=0,P=Pa,

0<φ<φ2,P=P(φ),

(7)

式中:Pa为环境压强,一般取为0。

2.4 承载力及偏位角

量纲一的承载力为

(8)

式中:Fξ和Fη分别为ξ轴和η轴方向的量纲一的承载力。

偏位角为

(9)

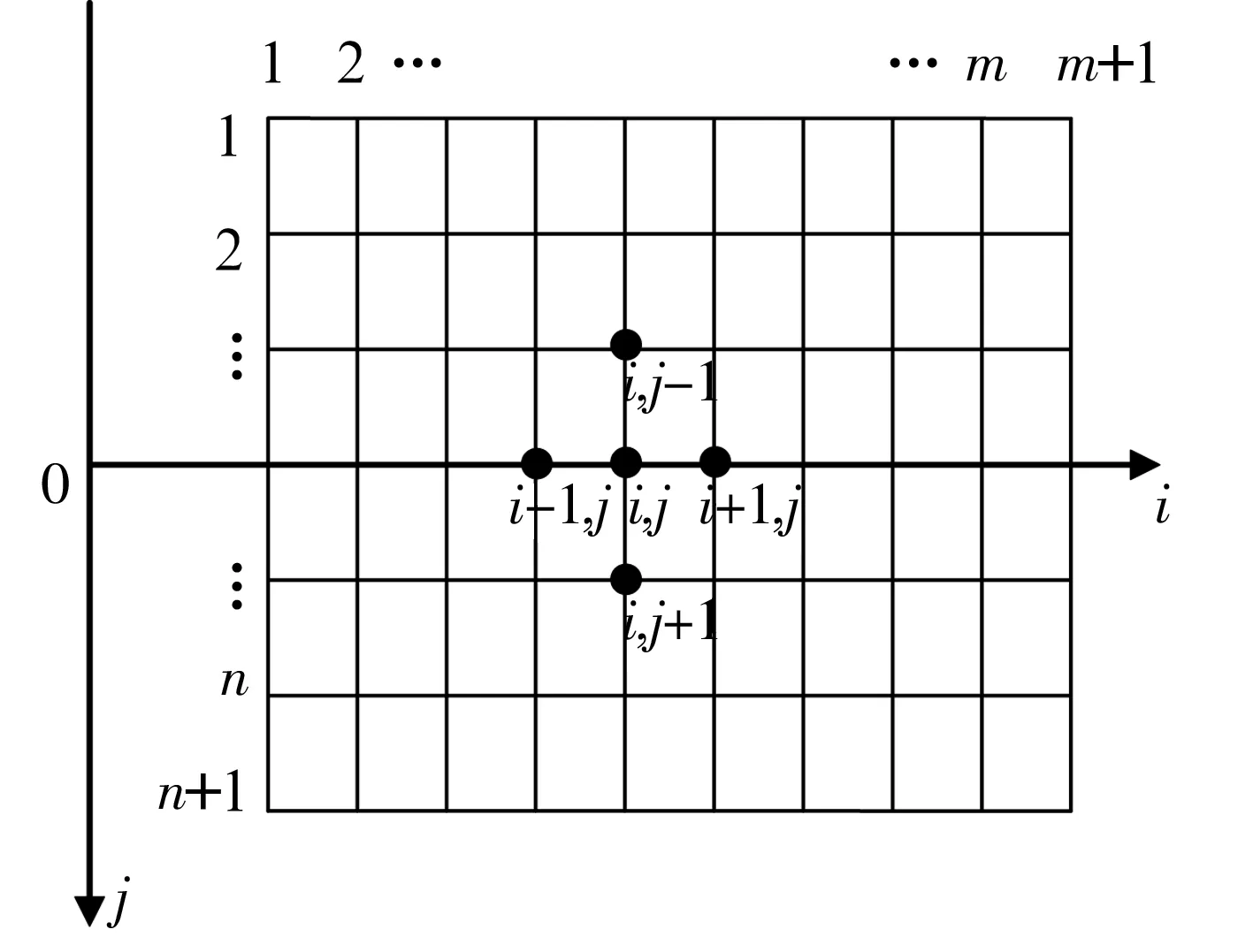

3 数值方法

采用有限差分法求解Reynolds方程。将轴承内表面展开为一个平面并划分网格(图2),并对所有节点编号。在轴承圆周方向均匀划分m等份,节点用i编号,i=1~(m+1);沿轴承长度方向均匀划分n等份,节点用j编号,j=1~(n+1)。每个节点的位置用(i,j)表示。节点(i,j)力上的压力值以Pi,j表示。根据差分原理,任意节点(i,j)的一阶和二阶偏导数均可由其周围的节点变量值表示,即可得到(3)式的差分形式。最终可将任意节点的压力用其周围的4个节点压力值表示,采用逐点超松弛迭代法求解。在满足精度要求且考虑计算时间的情况下,经过比较计算确定轴向网格数为60个,周向网格数为100。考虑橡胶衬层弹性变形的求解过程为:首先,由初始压力分布(一般设置为环境压强)计算橡胶弹性变形和水膜厚度,将其代入方程Reynolds方程得到各节点水膜压力;然后,重新计算橡胶弹性变形和水膜厚度,再代入方程Reynolds方程求解水膜压力,如此迭代直到得到收敛解[14]。

图2 网格划分Fig.2 Meshing

4 结果与分析

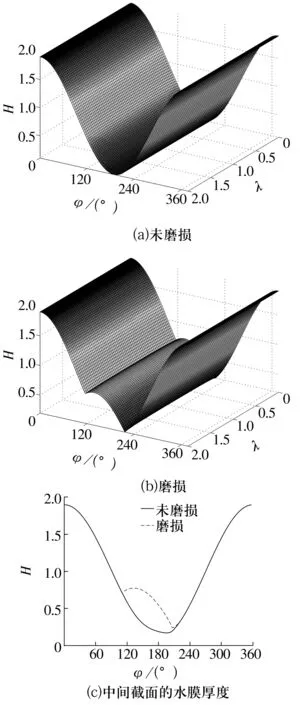

4.1 水膜厚度

偏心率为0.9时,2种情况下水膜厚度的分布情况如图3所示。对比图3a、图3b可以看出,在未磨损情况下,水膜厚度均匀变化;在磨损情况下,水膜厚度在最小间隙附近发生转折,形状与未磨损时呈反对称,这是由于磨损区域存在,使得在该区域水膜厚度增加。假设磨损的形状较为规则(磨损的区域形状为与轴径相同的圆弧形),因此在磨损起始、结束位置有一定转折。由图3c可以看出,水膜厚度增加的区域范围约为115°~205°(随偏心率、磨损量变化),不是关于最小间隙对称分布,而是在最小间隙偏前的位置。这是因为在轴系运转时,轴颈有一定的偏位角,使最小间隙位置偏离磨损区域(图1b)。

图3 相同偏心率下的水膜厚度Fig.3 Water film thickness under same eccentricity

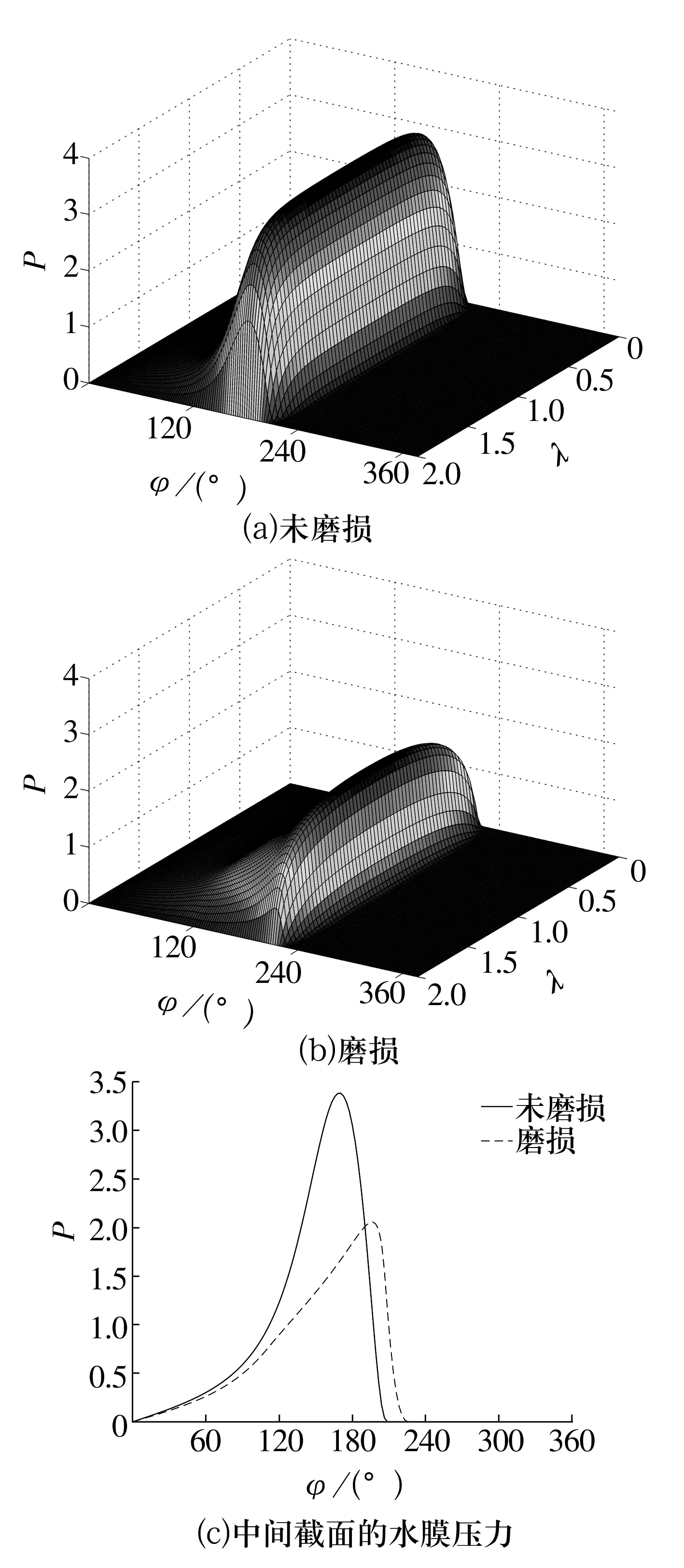

4.2 水膜压力分布

偏心率为0.9时,2种情况下的水膜压力分布如图4所示。对比图4a、图4b可以看出,磨损使最大水膜压力大幅降低,水膜形状趋于平缓。这是因为在原来最小水膜厚度的位置水膜厚度增加,动压效应减弱,引起压力降低,水膜厚度变化引起水膜压力分布形状变化。同时水膜的最大压力位置和水膜破裂位置均延后,这是因为最小水膜厚度位置延后。

图4 相同偏心率下的水膜压力Fig.4 Water film pressure under same eccentricity

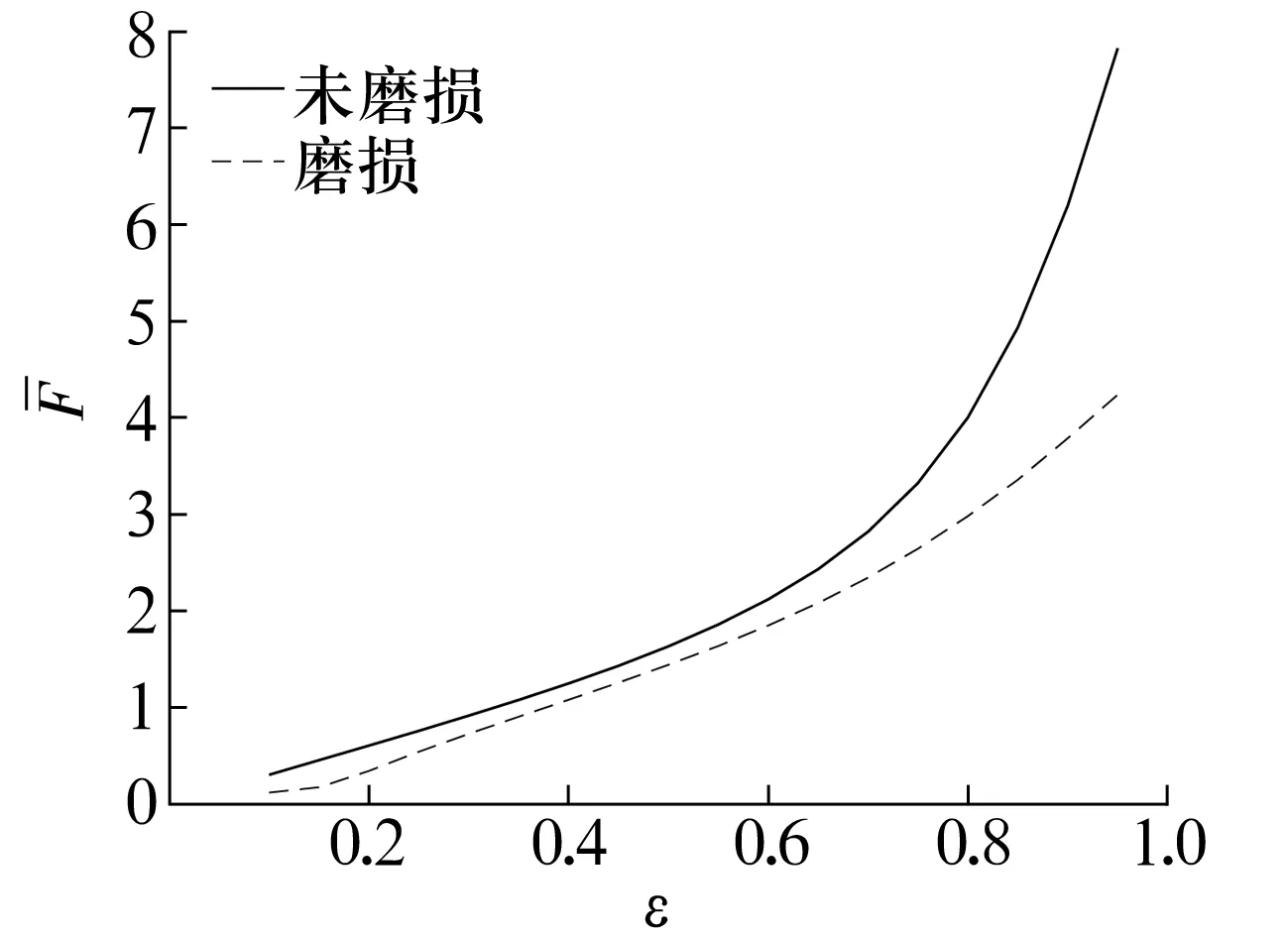

4.3 承载力

量纲一的承载力随偏心率的变化曲线如图5所示。由图可以看出,随着偏心率的增加,承载力增加,磨损情况下的承载力小于未磨损下的承载力;当偏心率较大时,二者差距更加明显。这是因为磨损后的轴承在底部轴承间隙增加,由于楔形效应产生的动压减弱,引起承载力下降,且偏心率越大,楔形角的变化率越大,承载力下降越快。

图5 量纲一的承载力随偏心率的变化曲线Fig.5 Variation curve of dimensionless load capacity with eccentricity

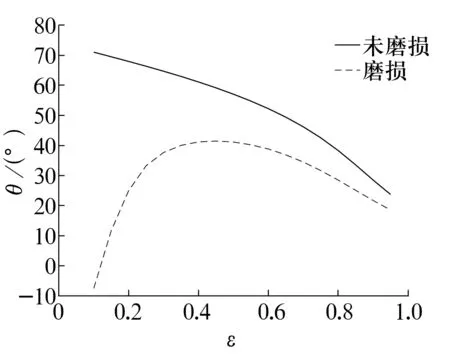

4.4 偏位角

偏位角随偏心率的变化曲线如图6所示。由图可以看出,未磨损情况下,轴颈的偏位角随偏心率的增加而减小,这是由于转速相同时,载荷越大,偏心率越大,引起轴颈下沉,偏位角减小。磨损情况下,轴颈的偏位角随偏心率的增加先增大后减小,这是由于偏心率较小时,磨损区域使得水膜间隙的楔形效应减弱,轴颈下沉;当偏心率增加到0.4~0.5时,楔形效应增强,轴颈上浮;当偏心率继续增加时,轴颈由于载荷增加再次下沉。

图6 偏位角随偏心率的变化曲线Fig.6 Variation curve of attitude angle with eccentricity

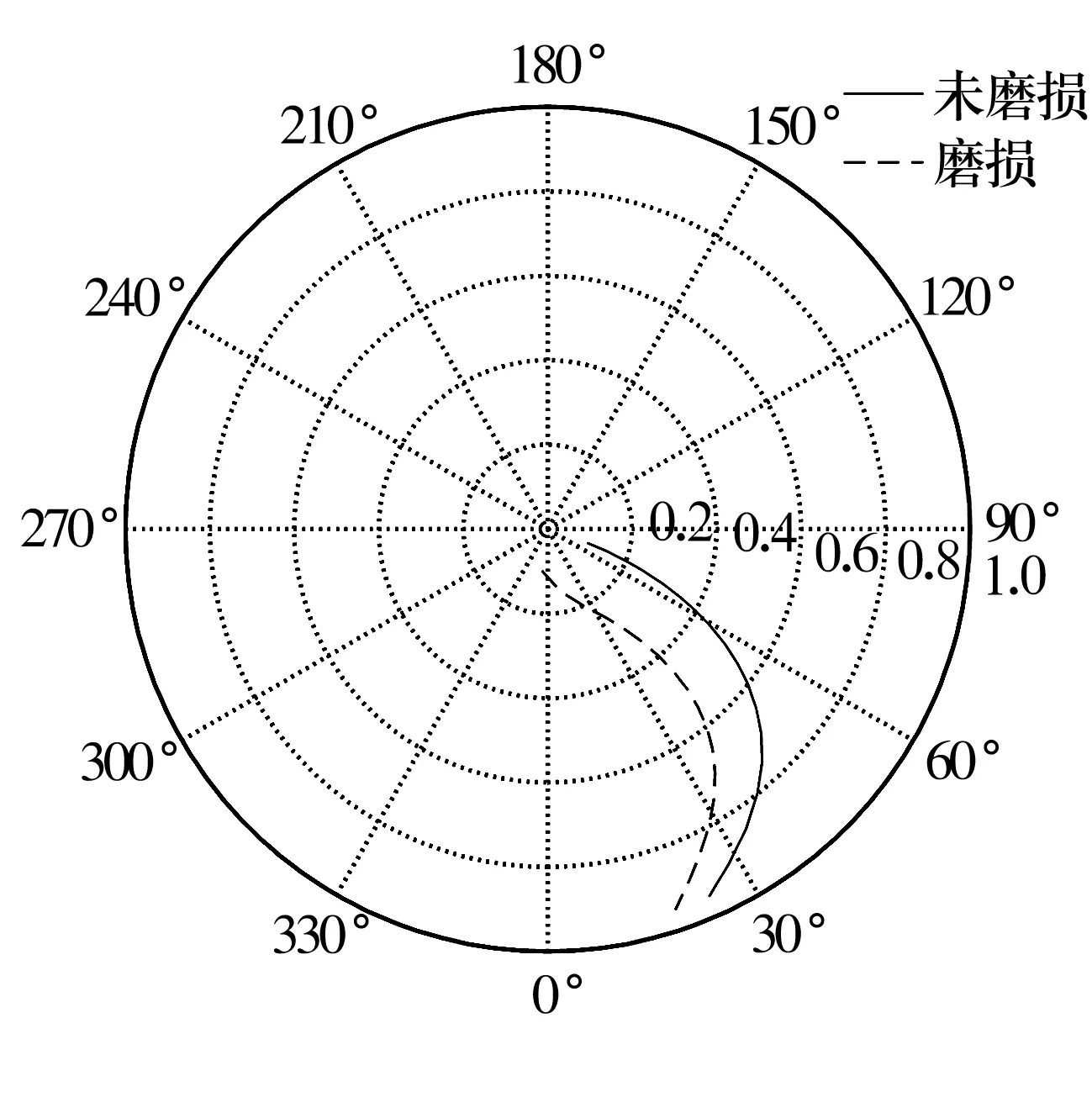

2种情况下的载荷平衡圆如图7所示,其中,径向坐标表示偏心率,周向坐标表示偏位角。图7直观地显示了不同偏心率下轴颈所在位置。由图可以看出,未磨损情况下,随着偏心率的增加,轴颈逐渐下沉至轴承底部;磨损情况下,轴颈下沉路径发生变化,偏心率较小时呈现不规则形状,影响轴承的工作特性以及轴系的运行。

图7 载荷平衡圆Fig.7 Circle of load balancing

5 结论

1) 磨损时水膜厚度在磨损区域发生转折,形状与未磨损时呈反对称,水膜厚度增加,该区域位于最小间隙偏前的位置。

2) 磨损使最大水膜压力大幅降低,水膜最大压力位置和水膜破裂位置均延后。磨损情况下的承载力小于未磨损下的承载力。

3) 未磨损情况下,轴颈的偏位角随偏心率的增加而减小;磨损情况下,轴颈的偏位角随偏心率的增加先增大后减小。

4) 未磨损情况下,轴颈随着偏心率的增加下沉至轴承底部;磨损情况下,轴颈运动路径发生变化,改变了轴承的工作特性,影响轴系的运行。