一种精密轴承用冷酸洗新方法

田世玲,赵扬,于长友,毕大鹏

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

冷酸洗的主要目的是显示零件表面的软点、脱碳、磨削烧伤和裂纹等缺陷。其中磨削烧伤和磨削裂纹是一种热损伤,是指零件表面在磨削加工时会因高温而产生较薄的烧伤层,降低零件表面硬度,严重时还会产生龟裂。

我公司一直采用JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》规定的冷酸洗检验规程对零件进行酸洗。但精密轴承生产时超精留量很小,客户认为JB/T 1255—2014冷酸洗工艺中硝酸溶液和盐酸溶液的配比浓度都较高,会对后续产品的加工精度有影响;另外,产品经酸洗明化后表面依旧有黑色腐蚀产物,会影响酸洗结果的辩识,所以,须对工艺进行调整。为此,在JB/T 1255—2014标准附录G的基础上研究了新的冷酸洗方法。

1 新冷酸洗方法

1.1 冷酸洗前的清洗处理

将轴承零件置于总碱量不小于12%、温度为60~80 ℃的热脱脂槽中清洗2~3 min,上下串动数次后浸入温度为60~65 ℃的热水槽中清洗1~2 min;然后浸入超声波振动流水清洗槽中清洗30~60 s。

1.2 冷酸洗处理

将轴承零件置于0.6%~1.1%(体积比)的硝酸水溶液酸洗槽中,酸洗时间为5~35 s,然后在流动的冷水槽中冲洗1~2 min。

1.3 中和处理

将冷水槽中处理后的零件置于4%~5%(体积比)无水碳酸钠水溶液中进行中和处理,处理时间为1~2 min,然后在流动的冷水槽中冲洗1~2 min。

1.4 防锈处理

将中和处理后的零件置于含有无水碳酸钠为0.5%~0.6%(体积比)、亚硝酸钠为8%~10%(体积比)的防锈液中进行防锈处理,处理时间为1~2 min。

2 冷酸洗检测结果

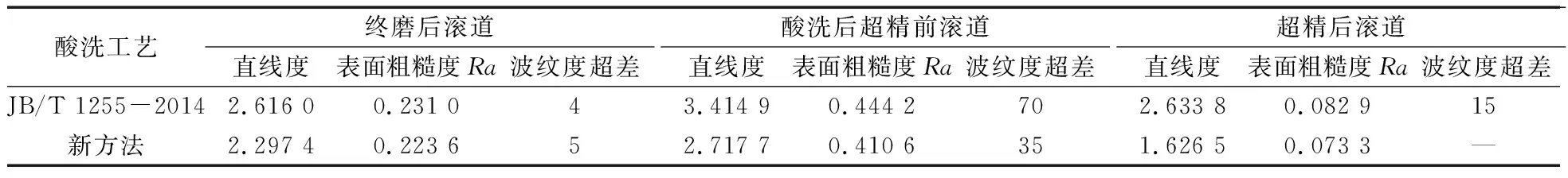

分别采用新冷酸洗方法和JB/T1255—2014标准附录G的冷酸洗工艺对在相同条件下加工的同一规格套圈进行冷酸洗,酸洗后分别检测套圈滚道的直线度、表面粗糙度Ra、波纹度,结果见表1。由表可知,新方法通过减小硝酸的浓度,去掉盐酸明化,能够有效地改善产品的直线度和波纹度,可以在超精加工量很小的情况下不影响轴承的表面粗糙度和波纹度,满足图纸的加工要求。

表1 检测结果对比Tab.1 Comparison of test results μm

在清洗效果方面,由于新冷酸洗方法在JB/T 1255—2014标准中酸洗检验规程的基础上降低硝酸浓度,去掉高锰酸钾和盐酸明化,而且在硝酸酸洗前增加了超声波清洗,大大消除了残留的黑色反应产物对结果辨识的影响,使得冷酸洗效果更加显著,能更加清楚地识别产品磨削烧伤缺陷。

3 结束语

新冷酸洗方法已使用1年多,酸洗效果显著提升,尤其是冷酸洗对产品精度的影响已大为降低;同时工作环境也得到了改善,并减少了环境污染。

冷酸洗检验规程的改进对生产工艺过程控制、提高产品质量以及改善现场工作环境等方面都具有较高的现实意义。