CA型宽系列调心滚子轴承装滚子缺口优化设计

杜娇婧,公平,翁世席

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.哈尔滨轴承集团公司,哈尔滨 150000)

符号说明

Bc1——保持架外径圆柱面半宽

d2——内圈压力线方向尺寸

Dc——保持架外径

Dw——滚子直径

Lw——滚子长度

r——滚子圆弧半径

rmax——滚子轴向最大倒角

Ri——内圈沟曲率半径

t——内圈装滚子缺口深度

Yg——内圈小挡边与内圈滚道的交点处直径

α——轴承接触角

δ——滚子相对内圈在径向的总移动量

δ1——滚子在保持架中的径向窜动引起滚子相对内圈的径向偏移量

δ2——保持架径向窜动引起滚子相对内圈的径向偏移量

δ3——滚子倾覆转动引起滚子相对内圈的径向偏移量

μ1——保持架与内圈引导间隙

ε1——滚子长度公差

ρ——缺口圆弧半径

Δc——保持架兜孔直径

1 概述

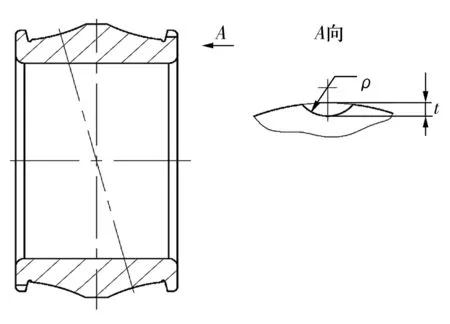

CA型调心滚子轴承是调心滚子轴承的典型结构,轴承采用了对称滚子[1],内圈具有小挡边以防止滚子在运转过程中窜出。但该结构导致滚子只能从保持架轴向方向装入,小挡边会阻碍滚子装配,为便于装配,一般在内圈小挡边处设计有2个装滚子缺口。该缺口位于内圈小挡边外径处,且相隔180°,由半径略大于滚子半径的圆与内圈小挡边径相贯生成,如图1所示。轴承设计标准中有装滚子缺口的设计方法,但对轴承各系列装滚子缺口的考虑并不充分,尤其是宽系列产品,按标准设计缺口尺寸易出现掉滚子问题。鉴于此,以宽系列调心滚子轴承为例,分析宽系列调心滚子轴承内圈装滚子缺口的设计方法。

图1 装滚子缺口示意图Fig.1 Diagram of roller filling slot

2 装滚子缺口设计

调心滚子轴承装滚子缺口尺寸主要包括缺口深度和缺口圆弧半径。

2.1 缺口深度

缺口深度t直接关系着滚子装配难易程度及滚子装配后滚子是否会脱落。滚子在保持架兜孔中沿接触点的法向窜动,保持架径向窜动,滚子在保持架兜孔中的倾覆转动导致靠近内圈小挡边一端滚子相对内圈的径向移动是影响装滚子缺口深度的主要因素。现针对这3个因素进行分析。

2.1.1 滚子在保持架兜孔中的法向窜动

调心滚子轴承结构示意图如图2所示,滚子与保持架的安装位置如图3所示,由几何关系可得

图2 调心滚子轴承结构Fig.2 Structure spherical roller bearing

图3 滚子与保持架的位置关系Fig.3 Positional relationship between roller and cage

(1)

(2)

由Helen公式可得

(3)

滚子在保持架兜孔中的法向窜动引起靠近内圈小挡边一端滚子相对内圈的径向移动为

(4)

2.1.2 保持架径向窜动

保持架的径向窜动量为保持架与内圈的引导间隙,则保持架径向窜动引起靠近内圈小挡边一端滚子相对内圈的径向移动为

(5)

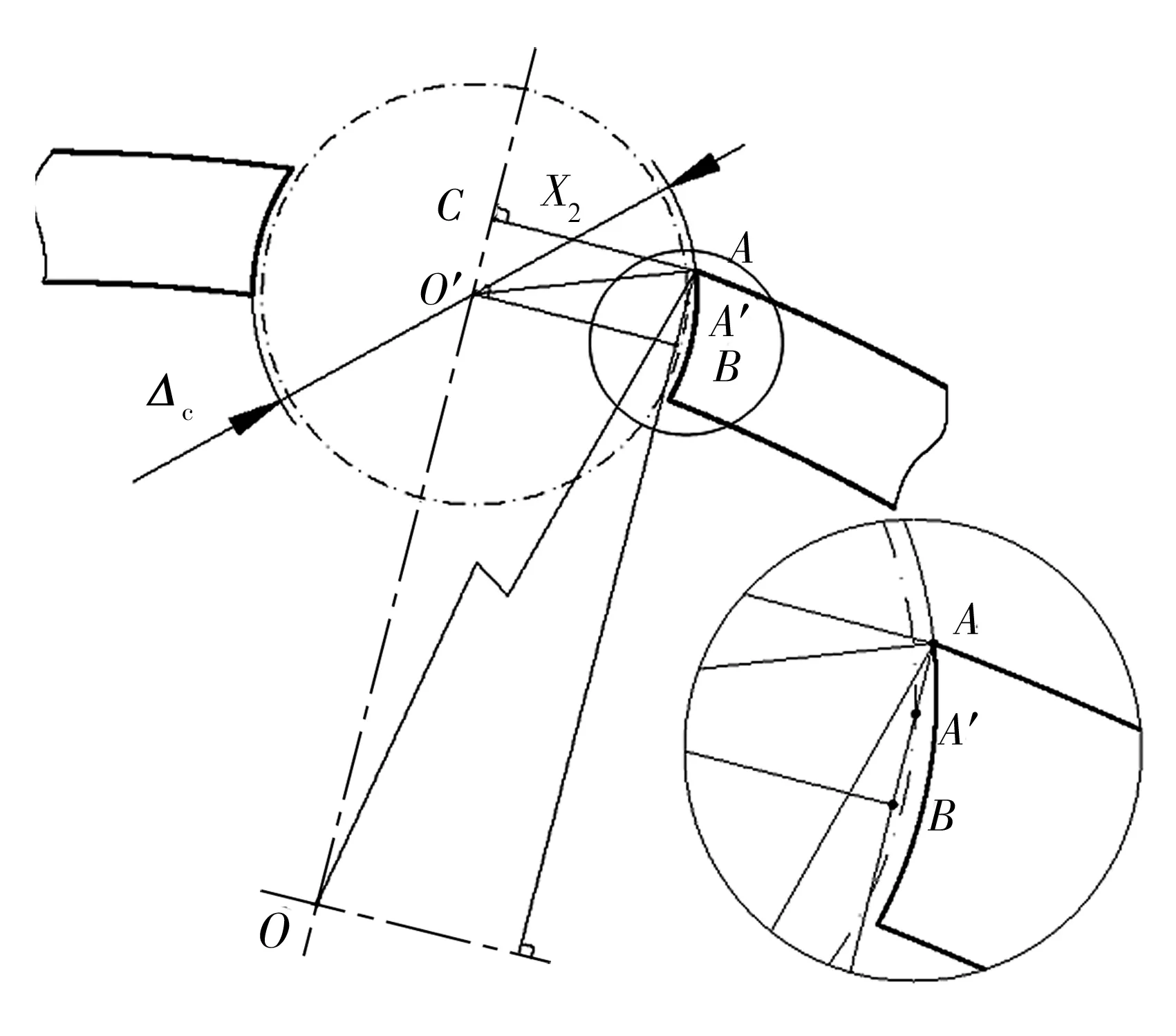

2.1.3 滚子在保持架兜孔中的倾覆转动

滚子在保持架兜孔中的倾覆转动如图4所示,滚子的倾覆转动极限为滚子左端素线终点与内圈滚道接触,接触点为滚子素线终点,转动过程中滚子左端的下降量等于滚子右端的上升量,以滚子中心O′为圆心,滚子转动前后素线终点与圆O′相交,可得到2条平行的弦,2条弦之间的距离即为滚子倾覆转动引起靠近内圈小挡边一端滚子相对内圈的径向移动。

图4 滚子在保持架兜孔中的倾覆转动Fig.4 Overturning rotation of roller in cage pocket

圆O′的半径r′为

(6)

2条弦分别为

HG=Lw-2rmax,

(7)

,(8)

则

。(9)

2.1.4 小结

调心滚子轴承靠近内圈小挡边一侧滚子相对内圈的总径向位移量为

δ=δ1+δ2+δ3。

(10)

内圈小挡边与内圈滚道的交点处直径Yg为

(11)

则装滚子缺口深度为

(12)

2.2 缺口圆弧半径

为保证滚子通过缺口能够顺利装配,装滚子缺口圆弧半径应略大于滚子半径,缺口圆弧半径过小,将使滚子不能落到缺口底部从而使深度t不能起到应有的作用。推荐缺口圆弧半径为ρ=0.54Dw, 缺口圆弧半径不是导致掉滚子的主要因素,在实际生产中可将圆弧半径适当放宽至0.6Dw。

3 结束语

针对调心滚子轴承设计标准中装滚子缺口设计并不适应于宽系列产品的问题,分析了CA型宽系列调心滚子轴承装滚子缺口的设计方法,经实践应用,滚子合套率明显提高,在使用过程掉滚子现象得到遏制。分析结果可为该类轴承的设计提供参考。