采用锥柱匹配导辊的圆锥滚子超精研凸度分析

高作斌,杨晓波,郭星成

(河南科技大学 机电工程学院,河南 洛阳 471003)

圆锥滚子是滚动轴承中一种重要的滚动体,其锥面的凸度对于改善滚子与滚道之间的接触应力分布及弹流润滑油膜形状都会产生积极影响,对提高轴承性能及寿命可靠性有重要意义[1-3]。滚子凸度的形状为曲线,凸度值以微米计量。在大批量生产的现实条件下,实现滚子凸度修形加工的高精度、高效率和高一致性,技术难度很大。中国机械工业学会编制的中国工业技术路线图[4]中,滚子凸度修形加工技术是轴承类技术的一项重要内容。圆锥滚子凸度修形加工的主要工艺是贯穿式超精研[5],根据贯穿过程中滚子姿态的不同,圆锥滚子凸度贯穿式超精研主要分为正置和斜置2种方式,其区别在于水平面内滚子轴线与导辊轴线之间是否有夹角,没有夹角为正置,有夹角为斜置。

关于圆锥滚子正置贯穿式超精研的研究较多[6-8],针对斜置贯穿式超精研的理论研究,国内外文献报道的相当少。虽然早在1996年国内就有文献[9]提出了斜置贯穿式超精研加工方法,但之后进一步的深入研究很少。一项2016年公开的中国发明专利[10]较详细地说明了斜置式超精研的凸度加工原理,提出了获得凸度应该具备的滚子姿态条件,以及分析滚子姿态参数对凸度影响的方法。

现提出一种采用锥柱匹配导辊的圆锥滚子凸度超精研方式,即一个导辊直接采用圆柱面,简称圆柱导辊,另一个导辊采用与圆柱面匹配的锥形螺旋曲面,简称锥形导辊,以期在获得良好滚子凸度的同时,取得圆柱导辊加工修磨容易而且通用于所有型号圆锥滚子之便利。先对这种方法的滚子姿态及锥形导辊锥角进行简化分析,以获得滚子姿态参数和锥形导辊修磨加工的参数,然后分析这种方法的凸度特征。

1 采用锥柱匹配导辊的圆锥滚子凸度超精研工作方式

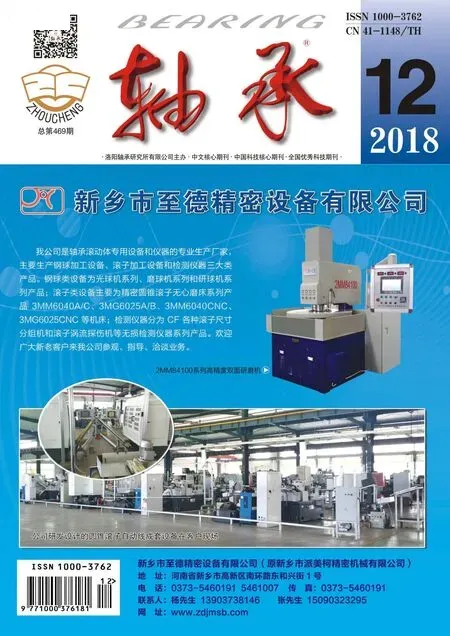

采用锥柱匹配导辊的圆锥滚子凸度超精研工作方式如图1所示。前后两导辊轴线水平平行配置,并作定轴同向旋转运动,其中前导辊具有锥形形面并带螺旋挡边;后导辊具有圆柱形形面并带螺旋槽。

图1 采用锥柱匹配导辊的圆锥滚子凸度贯穿式超精研工作方式示意图Fig.1 Diagram of through-feed superfinishing for tapered roller convexity with cone-cylinder matching guide rollers

圆柱导辊的螺旋槽一方面有利于超精研液的排出;另一方面,当滚子直径较小时,前导辊螺旋挡边可适当进入后导辊的螺旋槽以避免干涉。前后导辊形面与滚子锥面接触,对滚子进行支承、姿态控制以及旋转驱动;前导辊的螺旋挡边与滚子的球基面接触,推动滚子向前贯穿并将相邻滚子隔离,使得由上料机构连续送入两导辊之间的滚子,可一边自转一边沿导辊轴线方向贯穿。一排长方块油石从正上方以各自气缸提供的压力压在滚子上,并沿滚子贯穿方向作高频小幅直线振荡,对滚子锥面凸度进行超精研修形加工。

2 滚子姿态及锥形导辊锥角的简化分析

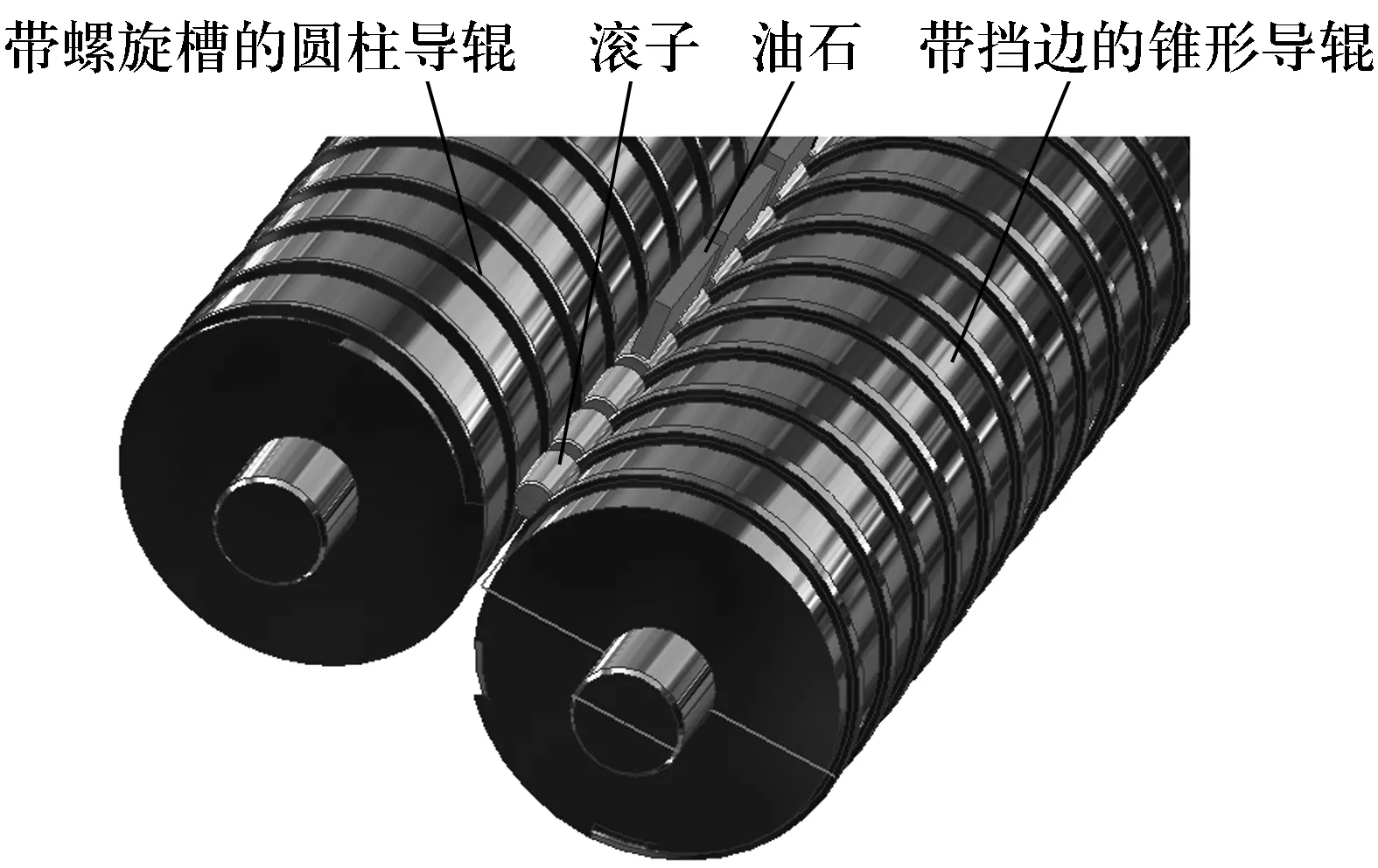

采用锥柱匹配导辊的圆锥滚子超精研工作方式中,在不考虑滚子与导辊接触线形状以及导辊轴向截形形状等简化条件下,横向铅垂平面内滚子与前后导辊接触的几何关系如图2所示,其中,圆柱导辊(后导辊)与圆锥滚子在A-G截面内的几何关系如图2b所示,前导辊与圆锥滚子在A′-G截面内的几何关系如图2c所示。纵向是指导辊轴线方向,横向与其垂直。

图2 简化的圆锥滚子与前后导辊接触几何关系示意图Fig.2 Diagram of simplified contact geometric relationship between tapered roller and front and rear guide rollers

图2中:A和A′分别为后导辊和前导辊中心,G为滚子大端中心,α为滚子半锥角,γ为圆锥滚子大端与导辊的接触角,也是A-G截面和A′-G截面与水平面的夹角,β1为近似代表前导辊轴向截形的直线与导辊轴线在A′-G截面内的夹角,这里称其为前导辊辊形锥角,δ1为A′-G截面内滚子轴线与前导辊轴线的夹角,δ2为A-G截面内滚子轴线与后导辊轴线的夹角。

因后导辊为圆柱导辊,由图2b可知

δ2=α。

(1)

由图2c可知

β1=α+δ1。

(2)

从纵向铅垂平面和水平面观察,锥柱匹配导辊配置方式下圆锥滚子与前、后导辊以及油石之间的几何关系如图3所示。

图3 锥柱配对导辊超精研方式的几何关系示意图Fig.3 Geometric relationship diagram of superfinishing method with cone-cylinder matching guide rollers

图3中滚子的上素线倾角λ是纵向铅垂平面内滚子上素线与导辊轴线之间的夹角,反映滚子上素线小端抬高的程度;滚子倾斜角θ是纵向铅垂平面内滚子轴线与导辊轴线的夹角;滚子斜置角φ是水平面内滚子轴线与导辊轴线的夹角。

滚子倾斜角θ和滚子斜置角φ确定后,滚子的姿态就完全确定了,因此,这2个参数称为滚子姿态参数。正置与斜置超精研方式的区别,实际上就在于滚子斜置角φ是否等于零,等于零即为正置方式;否则就是斜置方式。

根据图3所示几何关系有

θ=α+λ。

(3)

倾斜角θ主要通过影响滚子的上素线倾角λ影响超精研滚子凸度的对称性[10],需要根据凸度对称性要求进行选择。倾斜角θ的值越大,意味着滚子小端抬高越多,则小端被研磨的材料就越多,相应的小端凸度量就越大。凸度对称性对倾斜角θ的变化比较敏感,因此,倾斜角θ的选择范围比较小。

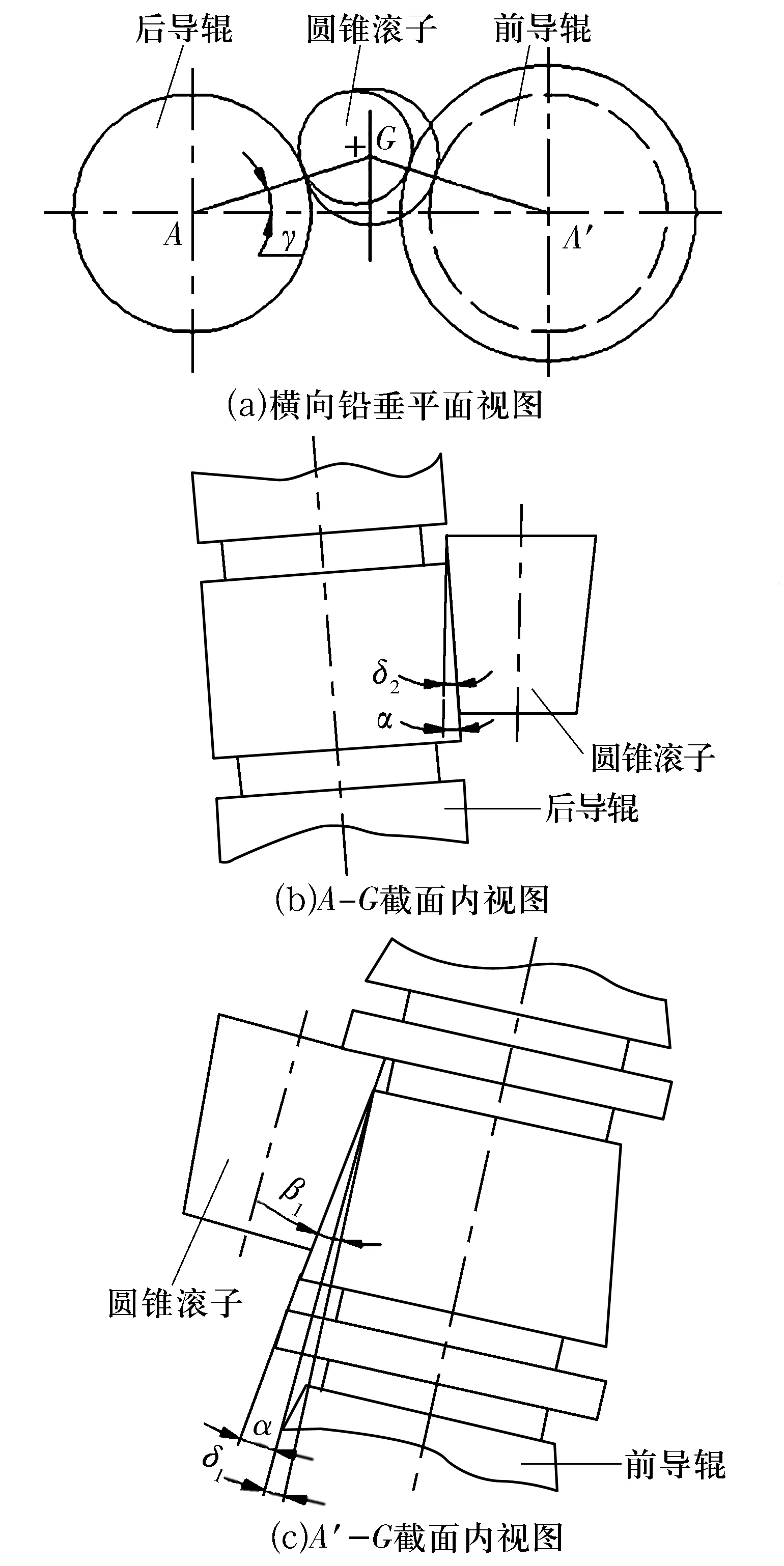

滚子轴线与圆柱形后导辊轴线的空间几何关系如图4所示。图4中:G为滚子大端中心,H为滚子轴线上一点,GH长度为单位长度;CD为圆柱形后导辊轴线,CGF和DHE′为2个横向铅垂平面,CDE′F为水平面,E′F为GH在水平面的投影;GH′为GH在过G点的纵向铅垂平面内的投影,EF为GH′在水平面内的投影,点E处于线段DE′的延长线上,EFGH′为纵向铅垂平面;GJ为图2所示A-G截面与纵向铅垂平面EFGH′的交线,GK为GH在图2所示A-G截面内的投影,CDKJG为图2所示的A-G截面;GH′与GJ的夹角是纵向铅垂平面内滚子轴线相对于导辊轴线的倾斜角度,就是滚子姿态参数之一的滚子倾斜角θ;EF与E′F的夹角是水平面内滚子轴线相对于导辊轴线的倾斜角度,就是另一个滚子姿态参数——滚子斜置角φ。

图4 滚子轴线与后导辊轴线的空间几何关系示意图Fig.4 Diagram of spatial geometric relationship between axis of roller and axis of rear guide roller

根据图4可得

tanδ2=tanφcosγ-tanθsinγ。

(4)

根据(1)式,由(4)式可得滚子斜置角φ的简化计算公式

(5)

由(5)式可知,滚子斜置角φ的值总是大于滚子半锥角α的值,因而不会等于零。这表明锥柱匹配导辊配置方式的超精研一定是斜置贯穿式超精研。

(5)式表明,选定倾斜角θ的值后,斜置角φ的值就可以计算出来。这意味着滚子的2个姿态参数中,斜置角φ的值不能自由选择。由于倾斜角θ的选择范围较小,相应地斜置角φ的取值也被限定在一个较小的范围。可见与一般的斜置贯穿式超精研不同,采用锥柱匹配导辊的超精研是一种比较特殊的,对滚子姿态有一定限制的斜置贯穿式超精研方式。

锥柱匹配导辊的前导辊是锥形导辊,存在导辊锥角的计算问题。锥柱匹配导辊配置方式下,圆锥滚子与锥形导辊之间的几何关系以及运动关系与正置贯穿式超精研相似,因此,锥形导辊的形面特征与文献[11]所述导辊的形面特征相似,即导辊形面的轴向截形是一条相对于导辊轴线倾斜的轻微内凹曲线,倾斜的角度称为辊形锥角,内凹的程度称为辊形凹度[11]。

辊形锥角通过影响滚子姿态而影响滚子的凸度。辊形凹度通过影响导辊与滚子线接触的实现程度,进而影响滚子的支承稳定性。导辊辊形凹度的值很小,一般不超过5 μm。如果导辊形面磨削后的辊形凹度值大于其理论值,则导辊可优先与滚子的两端接触,从而保证导辊对滚子支承的稳定性,而且随着使用中导辊形面上与滚子两端接触处的首先磨损,导辊对滚子的支承稳定性会变得更好。因此,在导辊形面加工或修磨时直接磨出较大的辊形凹度是合理的。对于锥柱匹配导辊来说,最主要的技术参数就是前导辊的辊形锥角β1,下面推导其简化计算公式。

滚子轴线与前导辊轴线的空间几何关系如图5所示,图5中与图4相同的符号含义也相同。此外,C′D′为前导辊轴线,C′GF和D′HE′是2个横向铅垂平面,C′D′E′F为水平面;GJ是纵向铅垂平面EFGH′与图2所示A′-G截面和A-G截面共同的交线,GK′为GH在图2所示A′-G截面内的投影,C′D′K′JG为图2所示A′-G截面。

由图5所示的几何关系得

图5 滚子轴线与前导辊轴线空间几何关系示意图Fig.5 Diagram of spatial geometric relationship between axis of roller and axis of front guide roller

tanδ1=tanφcosγ+tanθsinγ。

(6)

将(5)式和(6)式代入(2)式,得到锥形导辊(前导辊)辊形锥角β1的计算式为

β1=α+arctan(tanα+2tanθsinγ)。

(7)

3 滚子凸度分析

在圆锥滚子凸度贯穿式超精研中,由于滚子锥面与油石工作面的形状无法完全吻合,在滚子从油石下方贯穿通过时,滚子与油石的接触不是面接触,而是线接触。在正置超精研方式下(滚子斜置角φ为零),如果滚子上素线倾角λ=0°,则滚子与油石的接触就是一种在水平面投影呈“T”字形态的线接触,如图6所示。其中,“T”字的头部代表滚子大端圆弧部分,身子部分代表滚子上素线部分。

图6 “T”字形接触线形态示意图Fig.6 Diagram of T-shaped contact line

与图6所示接触线形态对应的滚子-油石接触关系如图7所示。这种情形下滚子要从油石下一边自转一边贯穿通过,油石的工作面应该是滚子大端圆弧曲线沿贯穿方向拉伸形成的拉伸曲面,滚子与油石只能在滚子上素线以及滚子大端边缘的一段圆弧处接触,其他位置无法实现接触。

图7 具有“T”字形接触线形态的滚子-油石接触关系示意图Fig.7 Diagram of contact relationship between roller and oil stone with T-shaped contact line

与滚子的姿态等因素有关,滚子与油石的接触线具有多种形态,有些形态可以形成凸度,有些则不能。图6所示的“T”字形态就不能形成凸度,因为油石主要对滚子的大端和全长进行接触研磨,滚子大端边缘的材料去除很多而小端边缘的材料去除很少。通过建立方程可以绘制滚子-油石接触线图以及相应的滚子可比纵向截形图;根据这些图形可以分析滚子凸度能否形成,以及凸度的大小、形状和对称性等特征。文献[10]阐述了基于滚子-油石接触线图和滚子可比纵向截形图的斜置贯穿式超精研滚子凸度分析方法。

采用锥柱匹配导辊的超精研方式属于斜置贯穿式超精研,文献[10]所述方法可用于其凸度分析。下面结合上节所述锥柱匹配导辊超精研的滚子姿态特征,通过算例进行这种超精研方式的滚子凸度分析。

作为算例1,圆锥滚子几何参数、油石参数和导辊安装参数取值如下:滚子半锥角α=1°,滚子小端半径r=8 mm,滚子长度l=30 mm,油石厚度B=8 mm,滚子大端与导辊接触角γ=16°。

取滚子上素线倾角λ=0.05°,由(3)式和(5)式计算得θ=1.05°,φ=1.341 3°。运用文献[10]的滚子-油石接触线方程,计算并绘制滚子-油石接触线如图8所示。图8中z坐标方向是纵向,即滚子贯穿方向,z为零的位置是滚子长度中心,z为负值侧是滚子小端,z为正值侧是滚子大端;x坐标方向是横向,也是油石厚度方向,x为零的位置是油石厚度中心;粗实线是滚子-油石接触线在水平面的投影,细实线区域是处于油石下方的那部分滚子锥面在水平面的投影。其他的滚子-油石接触线图的符号和图线含义与此相同。

由图8可知,算例参数下锥柱匹配导辊超精研方式的滚子-油石接触线形态为“Z”字形。这意味着对滚子两端圆弧附近进行接触和研磨的油石厚度,远远大于对滚子中部进行接触和研磨的油石厚度。这样的油石厚度分配使得大部分的油石材料优先对滚子的两端进行接触和研磨,滚子两端的材料磨除量将比中部的磨除量大,因此可以获得滚子凸度。

图8 锥柱匹配导辊超精研方式的滚子-油石接触线图示例Fig.8 Example graph of roller-oil stone contact line by superfinishing method with cone-cylinder matching guide rollers

作为对比,绘制正置超精研方式的滚子-油石接触线如图9所示。图9的计算条件与图8相同,只是其斜置角φ=0°(正置方式也可以看做斜置方式的一种特殊情形,即斜置角φ=0°)。图9的接触线形态与图8不同,为正“几”字形。

图9 正置超精研方式的滚子-油石接触线图示例Fig.9 Example graph of roller-oil stone contact line with alignment posture superfinishing method

正“几”字形接触线形态也可以形成凸度,因为对滚子两端圆弧附近进行接触和研磨的油石厚度,也远远大于滚子中部。然而,接触线形态不同,其凸度形状和对称性以及凸度量不同,这不仅与油石厚度分配有关,也和滚子-油石接触线上各点的滚子纵向截形有关。下面结合可比纵向截形图作进一步分析。

根据滚子的锥形表面以及三维空间姿态等特征可以推断,在滚子-油石接触线上不同的位置点处,滚子表面纵向截形线的倾斜角度是不同的。不同位置点纵向截形线倾斜角度的分布也会影响滚子凸度的形成,原因如下。图8和图9所示均为超精研开始时的滚子-油石接触线,在此基础上伴随接触线上滚子材料的逐渐磨除,滚子表面纵向截形线倾斜角度大的位置点,材料的磨除深度比较大,而倾斜角度小的位置点,材料的磨除深度就比较小。另一方面,伴随接触线上滚子材料的逐渐磨除,初始处于滚子两端边缘位置的接触点将逐渐向中部转移;由于纵向截形线倾斜角度不同,不同接触位置点从边缘向中部转移的速度和程度也不同。因此,无论从材料磨除深度方面,还是从接触位置转移程度看,接触线不同点处滚子表面纵向截形线倾斜角度的分布都会影响凸度的大小、形状和对称性。文献[10]所述的可比纵向截形图是专门用于比较接触线不同点处滚子表面纵向截形线倾斜角度大小和分布的图形,下面利用可比纵向截形图进一步分析锥柱匹配导辊的滚子凸度特征。

与图8对应的锥柱匹配导辊超精研方式可比纵向截形图如图10所示,与图9对应的正置超精研方式可比纵向截形图如图11所示。图10和图11中,横坐标zb代表纵向,zb为零的位置是滚子长度中心,zb为负值侧是滚子小端,zb为正值侧是滚子大端;纵坐标yb代表铅垂方向,yb为零的位置是铅垂方向的基准位置。沿着油石厚度方向即x方向的不同位置截滚子锥面,得到的截形线不仅倾斜程度不同,而且整体的高低位置也不同。可比纵向截形图是将这些截形线放到一个统一的基准高度上,只比较其倾斜程度。油石工作面是曲面,与每一条截形线都会有一个接触点,因此截形线的整体高度不影响凸度。

图10 与图8对应的锥柱匹配导辊超精研方式可比纵向截形图Fig.10 Comparable longitudinal section graph with cone-cylinder matching guide rollers superfinishing method corresponding to figure 8

图11 与图9对应的正置超精研方式可比纵向截形图Fig.11 Comparable longitudinal section graph with alignment posture superfinishing method corresponding to figure 9

对比图10和图11可见,与正置超精研方式相比,锥柱匹配导辊超精研方式的滚子纵向截形倾斜程度大幅增加,这使得滚子两端材料的磨除深度加大,从而使滚子的凸度量增大;此外,滚子两端纵向截形倾斜程度的分布更加对称,有利于形成对称性良好的凸度。

在图8和图10中,倾斜角θ的取值为1.05°,这不一定是最佳取值,因为滚子大端与小端边缘接触线宽度相差较大。可以通过调整θ的取值改善滚子油石接触线图和可比纵向截形图的对称性,从而获得更好的凸度对称性。将倾斜角θ的取值调整为1.03°时,用(5)式计算的斜置角φ=1.335 5°,对应的滚子油石接触线图和可比纵向截形图分别如图12和13所示。将图12和13与图8和10对比可知,调整倾斜角θ后的滚子两端边缘接触线宽度差异减小了,两端截形倾斜程度及其分布差异变化不大,这更有利于形成凸度量大、对称性好的凸度。

图12 对图8的θ值进行调整后的滚子-油石接触线图Fig.12 Roller-oil stone contact line graph after adjusting θ value on figure 8

将图8、图10,图12、图13及图9、图11进行对比可见,锥柱匹配导辊超精研方式与正置超精研方式相比,两者滚子-油石接触线形态不同,前者为“Z”字形,后者为“几”字形,这2种形态都可以获得滚子凸度;前者截形的倾斜程度远远大于后者,是后者的4倍以上,因而前者可以获得更大的滚子凸度;前者滚子两端截形的对称性好,容易获得对称性好的凸度,后者的凸度对称性不易保证。正置超精研方式凸度对称性不易保证的原因是,当θ=1.05°时,图9所示的滚子两端接触线宽度差异很小,但图11所示的滚子大端抬高与小端抬高截形的倾斜程度差异很大;对θ取其他值进行计算和绘图表明,其滚子-油石接触线图和可比纵向截形图的改善有限。

图13 与图12接触线对应的可比纵向截形图Fig.13 Comparable longitudinal section graph corresponding to contact line on figure 12

如前文所述,锥柱匹配导辊的超精研方式是斜置式超精研方式中的一些特定情形,这种方式下滚子的斜置角达到了最大值。与此相应,其可比纵向截形图中截形线的倾斜角度比较大,因此滚子两端边缘接触线上的接触点,不容易随着滚子材料的磨除而向中部转移,这一方面有利于增大滚子凸度,另一方面却会产生滚子中部超精不充分的负面作用。这种负面作用在滚子锥角大而且长度也大时可能比较显著,应用锥柱匹配导辊时需要注意这一点。

4 结论

1) 采用锥柱匹配导辊的超精研方式可以获得良好的滚子凸度。与正置超精研方式不同,锥柱匹配导辊超精研方式的滚子-油石接触线形态为“Z”字形,滚子纵向截形的倾斜程度大幅增加,分布更加对称,使得滚子两端的材料磨除深度均衡地增大,从而形成凸度量大、对称性好的凸度。

2)采用锥柱匹配导辊的超精研,是一种对滚子姿态有一定限制的斜置贯穿式超精研方式。与一般斜置超精研相比,这种超精研方式滚子的2个姿态参数中,斜置角φ的取值受到制约不能自由选择,倾斜角θ只能在一个较小的范围内选择。斜置角φ的简化计算公式为(5)式。

3)锥柱匹配导辊中锥形导辊辊形锥角β1的简化计算公式为(7)式。