阻尼结构对钢质基座减振效果的实验评价研究

肖玉龙,赵丕东

(大连船舶重工集团有限公司,辽宁大连,116021)

船舶是一种由薄金属板构成的复杂的弹性结构,在其运转过程中不可避免地会受到主机、螺旋桨、波浪等外界激励的作用,被激发生弯曲,会产生不利的振动[1]。在舰船结构中传递的振动为结构噪声,结构噪声辐射到空气中就成为空气噪声;辐射到水中就形成影响舰艇隐蔽性的水下噪声。表面敷设阻尼材料对多数刚性结构而言都是比较有效的减振方案,阻尼结构减振效果的评价尚没有完全统一的方法。陈庆华提出使用减振前后的位移响应比值来评判减振效果[2],周劲松等用频响函数来评价减振效果[3]。本文以基座常用的钢板结构件为研究对象,采用激振器对钢板结构件进行激励,以激振器产生的正弦激励力作为振源,测试钢板结构件阻尼处理前后的振动响应,以参考点的加速度振级落差为评价指标来衡量并评价经阻尼处理的钢板结构件的减振效果, 为改进阻尼材料及优化阻尼结构提供参考。

1 试验方案的设计

1.1 结构件尺寸

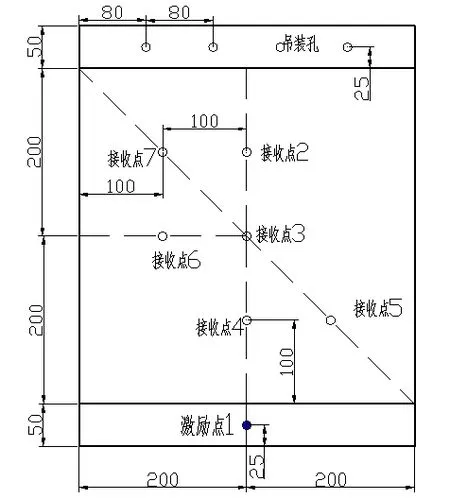

底板尺寸:长×宽=500mm×400mm,厚度10mm;示意图如图1 所示。

图1 实验用钢板结构件示意图

1.2 阻尼材料敷设方案

钢板中部400mm×400mm 区域敷设阻尼材料。

方案1:自由层阻尼结构,阻尼材料厚度为10mm;

方案2:约束层阻尼结构,阻尼材料厚度为10mm,约束板为普通铝板,厚度为3mm;

方案3:方案1 的基础上,阻尼材料加厚至20mm;

方案4:约束层+自由层结构:约束阻尼层厚度为10mm,以自由层阻尼材料为约束板,厚度为10mm;

1.3 激励点及接收点的设置

将钢板通过吊装孔悬挂放置。选择距离钢板底边25mm 左右的位置为激励点,如图所示“1”点。

选择不同特征位置的接收点:2、3、4、5、6、7。

1.4 激励频率的选择

每次实验进行10~1000Hz 的随机信号激励,测试接收点的振动加速度。

2 振动加速度频响函数的测试

实验采用的测试仪器及处理软件为丹麦BK公司2702 功率放大器;4808 激振器;1027 信号发生器;8200 力传感器;2971 加速度传感器;2692D 电荷放大器;东方振动与噪声技术所INV数据采集与分析系统。

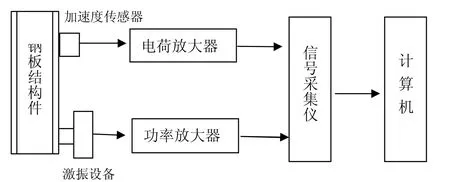

频响函数及振动加速度的测试原理图如图2所示:

图 2 频响函数振动加速度测试原理图

为测试频响函数及振动加速度,通过激振器对结构件激励,将激励信号通过压电式力传感器转换为电信号,响应信号则通过压电式加速度传感器转换为电信号。通过计算机及专用信号处理软件对激励及响应信号进行分析,从而得到系统的频响函数及各点的振动加速度。

根据测试要求,实验台主要工作在中低频,本次实验采用10~1000Hz 的随机信号激励,采用激振器激振,单点输入、多点输出的方式测试各点的振动加速度。

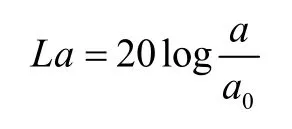

振动加速度级的定义[4]:

其中La 为振动加速度级,dB;

a 为振动加速度有效值,m/s2;

a0为振动加速度参考值,m/s2,a0=10-6m/s2

由仪器测出各接收点的振动加速度有效值,然后按照以上公式计算振动加速度级。用阻尼处理前后特定参考点的振动加速度级的差值作为加速度振级落差。

4 结果与分析

4.1 无阻尼处理的空白钢板下各接收点的振动加速度级分析

各接收点与激振点的距离不同,横向比较相同激励条件下不同接收点的振动加速度级,对于全面了解钢板结构件的不同部位受激振动情况具有一定的意义,同时也便于比较在进行阻尼处理前后相同部位振动加速度级。

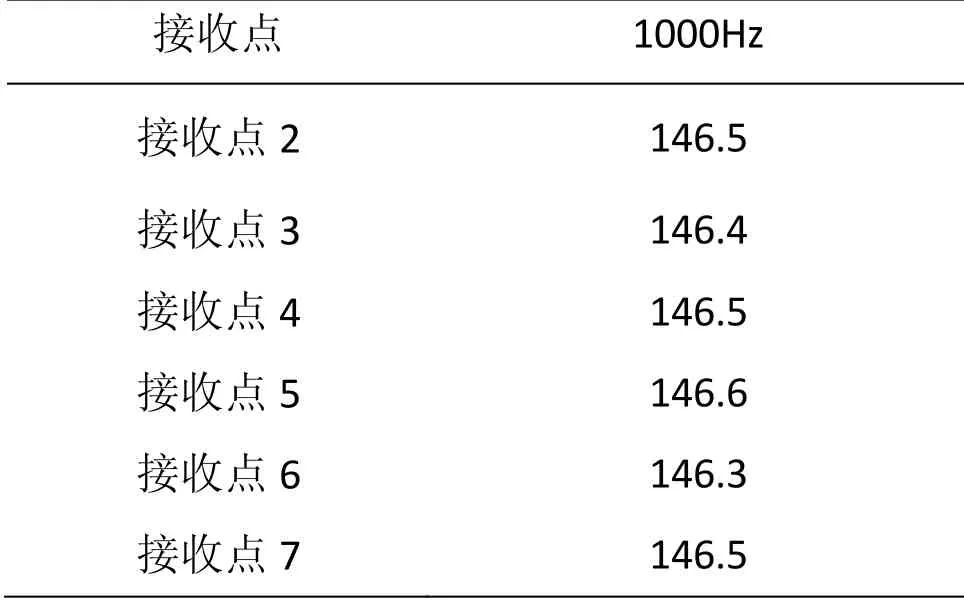

空白板下各点振动衰减情况见下表1。从表中数据可以看出,激励条件相同的情况下各接收点的振动加速度级基本相同,可以看出,振动在无阻尼处理的空白钢板中的振动传递良好,在实验范围内不同位置的振动衰减与其距离激振点距离的远近关系不大。

表1 空白板下各点振动加速度级(dB)

4.2 不同阻尼敷设形式下减振效果的对比

阻尼敷设形式主要包括自由阻尼结构及约束阻尼结构。自由阻尼结构在工程应用中较多,这主要得益于其结构及敷设工艺等比较简单,并且可以起到一定的减振降噪效果。约束阻尼由于敷设了一层约束层,在弯曲过程中不仅产生弯曲应力,还产生剪切应力,使得耗能相对于自由阻尼情况较多,减振降噪效果更为明显。但它的结构工艺相对复杂,另外对于实际结构其参数优化也较为复杂,如果不能得到很好的优化系数,其减振效果甚至可能低于单层自由阻尼结构。

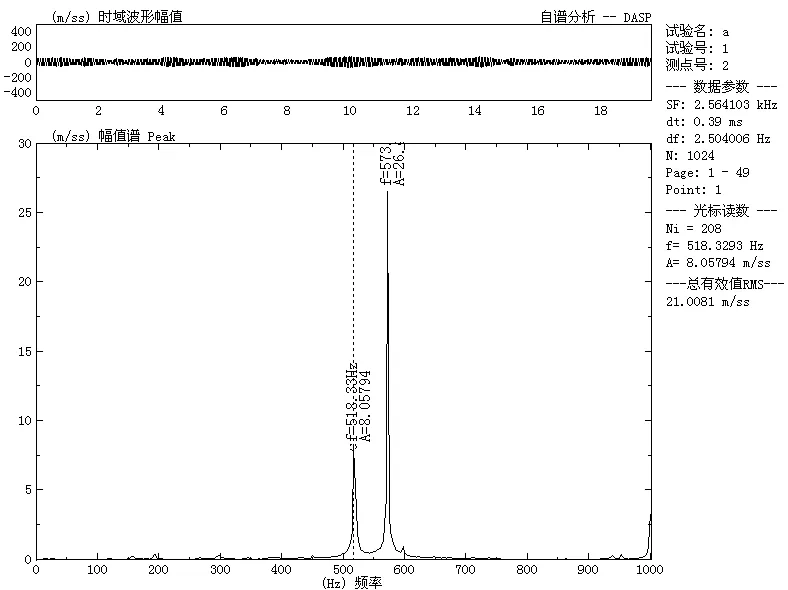

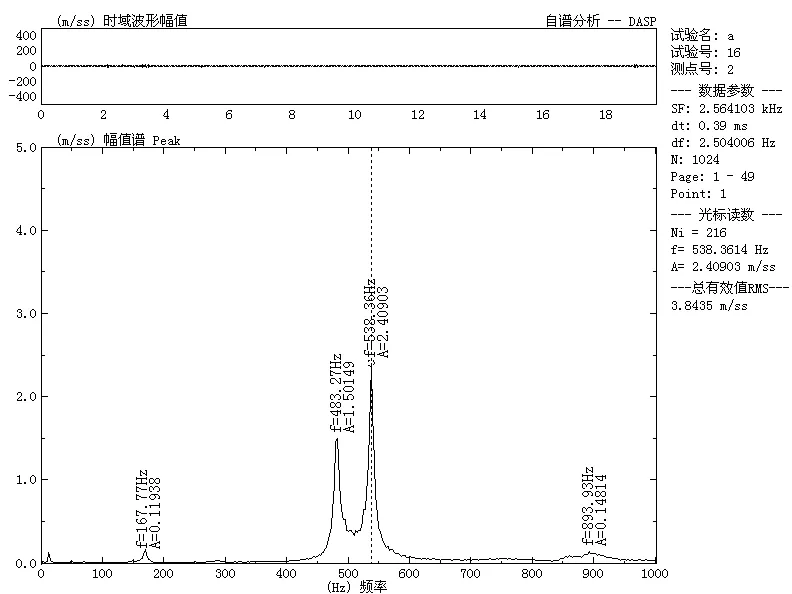

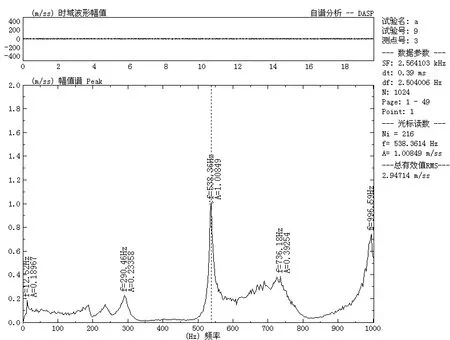

无阻尼处理情况、自由阻尼结构和约束阻尼结构三种情况下的振动加速度响应曲线如图3、4、5 所示。在距离较远的接收点2 的位置,无阻尼空白板下振动加速度的总有效值RMS达到21.0m/s2,振动加速度级为146.5dB。谱图峰值出现在频率为573Hz 下,振动加速度达到了26 m/s2。自由阻尼结构下加速度频响函数曲线的总有效值RMS 为3.8435 m/s2,振动加速度级为131.7dB,与空白板相比,加速度振级落差约为14.8dB。而约束阻尼结构下加速度频响函数的总有效值RMS 为2.947 m/s2,振动加速度级为129.4dB,与空白板相比,加速度振级落差约为17.1dB。对于500-600Hz 范围内的振动加速度峰值,从无阻尼状态下的26 m/s2,分别下降到了自由阻尼结构下的2.4 m/s2,约束阻尼结构下的1.0 m/s2。可以看出,约束阻尼和自由阻尼都有很好的减振效果。从总有效值及峰值来看,约束阻尼的效果要优于自由阻尼。其主要原因是当钢结构件发生振动时,敷设的阻尼结构随之发生弯曲振动,在此过程中,自由阻尼通过阻尼层的弯曲消耗能量,使得传递下去的振动减弱;对于约束阻尼结构,当钢结构件发生振动时,约束层、阻尼层的弯曲,使得阻尼层及约束层两层材料不仅产生弯曲变形而且产生剪切变形,这样振动过程中消耗的能量为弯曲和剪切二者耗能之和,所以约束阻尼的减振效果要由于自由阻尼结构。

图3 无阻尼下接收点2 的加速度频响函数曲线

图4 自由阻尼结构下接收点2 加速度频响函数曲线

图5 约束阻尼结构下接收点2 加速度频响函数曲线图

4.3 不同阻尼厚度下自由阻尼结构减振效果对比

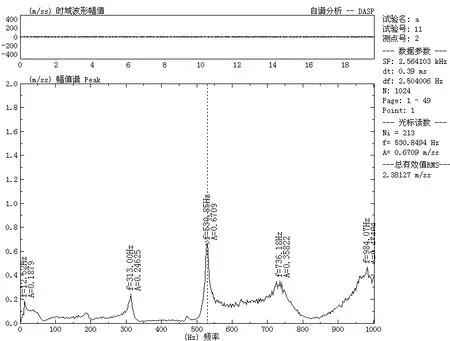

根据阻尼的优化可知,当敷设阻尼材料的厚度增加时,阻尼减振效果更好[5]。方案3 是在方案1 自由阻尼结构的基础上,再敷设一层阻尼材料,使阻尼总厚度达到20mm。接收点2 的振动加速度频谱见图6 所示。与图4 相比,500-600Hz范围内的谱图峰值进一步降低至0.6709 m/s2,且其总有效值RMS 仅为2.38127 m/s2,振动加速度级为127.5dB,与空白板相比,加速度振级落差约为19dB,比单层阻尼材料处理时落差提高了4.2dB。其主要原因是当阻尼层变厚时,在振动弯曲过程中能量耗散更大,所以减振效果更好。由于阻尼层厚度加大,结构件的总质量增大,其固有频率有所减小,这主要表现在振动加速度峰值对应的频率也有所降低。从结果对比可知,对于自由阻尼结构,在相同激励输入情况下,随着阻尼层厚度的增加,其输出响应减小,减振降噪效果更好。由此可见选用厚度较大的阻尼材料对于取得更好的减振效果非常有帮助。但由于阻尼材料一般较贵,所以在工程实践中,应根据实际情况选择满足振动噪声要求的最小厚度的阻尼材料,实现更高的性价比。

图6 自由层加厚结构下接收点2 加速度频响函数曲线

4.4 自由层与约束层相结合的阻尼结构的减振效果

方案4 是在在方案2 的基础上,用10mm 的自由层阻尼材料来代替3mm 的铝板来作为约束层使用,主要评估这种复合结构的减振效果。方案4 下接收点2 的振动加速度谱图见图7 所示。其总有效值RMS 为1.4787 m/s2,振动加速度级为123.4dB,与空白板相比,加速度振级落差约为23.1dB,落差幅度要大于方案3 的19dB。方案4阻尼材料的总厚度与方案3 一致,但总体减振效果要优于单纯的自由层阻尼结构。自由层阻尼材料的模量虽然没有铝板高,但其自身所具有的阻尼性能要远优于铝板,可以在约束阻尼材料的基础上进一步衰减振动能量。

图7 接收点2 在方案4 下的加速度频响函数曲线

4.5 接收点的位置与与减振效果的关系

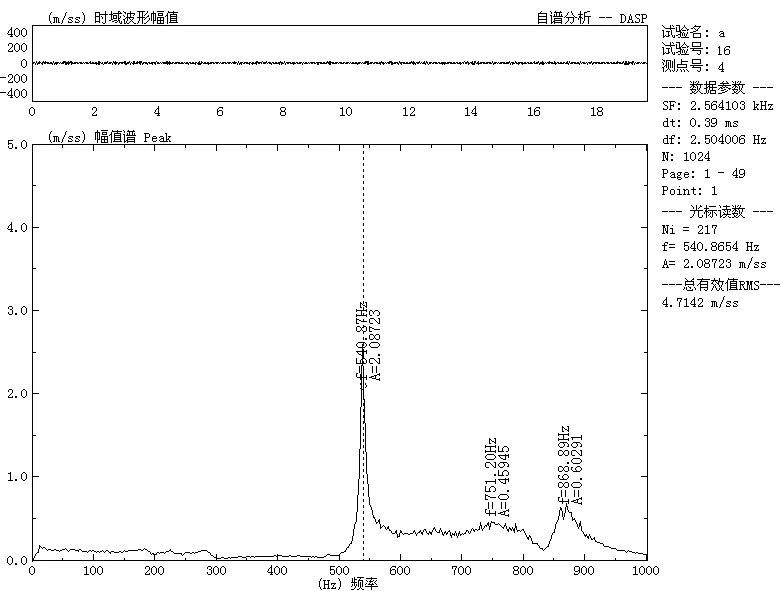

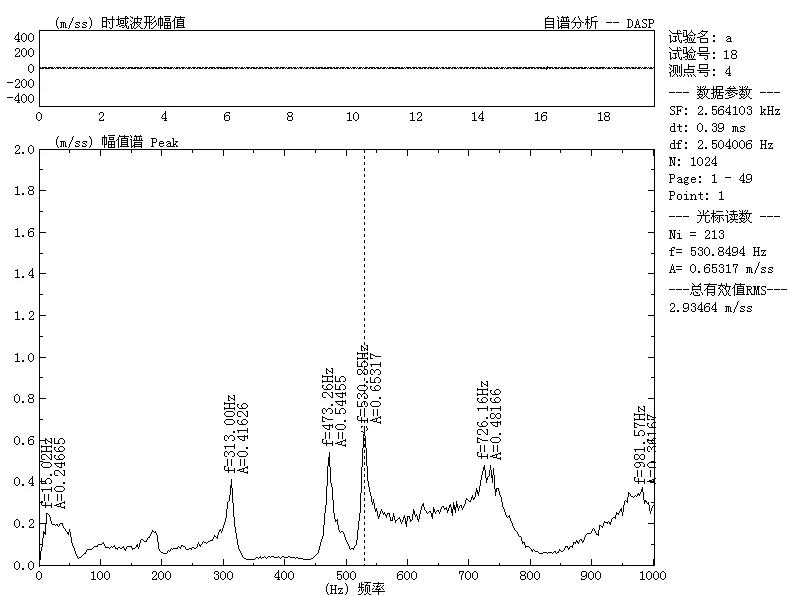

为了验证阻尼处理后钢板各处减振效果与距离激振点的远近是否存在关系,我们考察了方案1下接收点4 的振动加速度频响函数曲线,见图8。其总有效值RMS 为4.7142 m/s2,振动加速度级为133.5dB,与空白板相比,加速度振级落差约为13dB,落差幅度不及同样条件下接收点2 的14.8dB,可以看出其减振效果要比接收点2 的效果要差。由此可以看出在敷设阻尼材料后与振源距离的大小是影响阻尼减振效果的一项关键因素,距离大的位置振动衰减大,相反距离小的位置振动衰减小。实际工程应用可有针对性的在离激振源较近的部位增加阻尼层的厚度以加大其减振效果,而在离激振源较远的部位厚度也可以相应的减小。为了验证这一点,在方案1 的基础上,在激振点4的位置敷设尺寸为400mm×10mm×10mm 的阻尼板,然后再进行振动测试,谱图如图9 所示,其总有效值RMS 为2.934 m/s2,振动加速度级为129.3dB,与空白板相比,加速度振级落差约为17.2dB,落差幅度虽然不及方案3 阻尼层整体加厚方案下的19dB,但要明显优于方案1 条件下接收点2 的14.8dB。

图8 接收点4 在方案1 下的加速度频响函数曲线

图9 接收点4 局部位置阻尼加厚处理下的加速度频响函数曲线

5 结论

(1)在钢板结构件无阻尼处理的情况下不同位置的振动衰减与各点与激振点距离大小关系较小。

(2)钢板结构件在敷设阻尼材料后,与振动激励点的距离远的位置振动衰减大,距离近的位置振动衰减小。在进行阻尼处理时可适当加大振动激励点附近位置阻尼层的厚度。

(3)对钢板结构件进行约束层阻尼处理,并以自由层阻尼材料为约束层的减振效果要优于单纯使用自由层阻尼材料。

(4)在距离振源近的位置局部加大阻尼材料的厚度可起到更佳的阻尼减振效果。