柔性液力变矩器生产线信息化系统的设计*

杨悦欣,任工昌

(陕西科技大学 电气与信息工程学院 ,西安 710021)

0 引言

随着我国经济、社会的发展,汽车需求快速增长。广阔的市场空间,为我国汽车产业的发展提供了巨大机遇。面对激烈的市场竞争,如何保证消费者需求的同时,提高生产效率、降低成本是企业关心的问题。液力变矩器作为汽车自动变速器的关键部件之一,直接影响自动变速器的传动效率和能耗,其制造工艺复杂,集铸造、冲压、焊接、装配和自动检测等技术于一体。如何改善液力变矩器生产线的敏捷性,优化生产过程,使得生产线得到智能化管理是核心问题。

随着信息物理融合系统的进一步发展和2013年德国“工业4.0”的提出,全球的制造业迎来了飞跃式的发展。制造业企业缘由的信息化系统已经远远不能满足企业发展的需求。目前,许多中小型制造业企业的生产过程的信息化水平还是十分落后的[1-5]。存在以下问题:①大多数制造业企业的信息化系统是定制开发,但是中小型制造业企业的生产线经常会根据市场的需要发生变化,这样原有的信息化系统就无法适应企业生产的变化需求;②原有的信息化系统对于生产线的数据采集不够准确、不及时,甚至还存在人工后期录入的情况,这使得管理人员无法及时了解生产的实际情况,不能进行准确的分析并及时调整生产;③原有的信息化系统对于采集到的数据不能进行相关KPI指标的分析,不能让企业管理人员更加直观地了解生产线的实际情况[6-7]。因此设计并实现可配置、可进行数据分析统计的生产线信息化系统必不可少。

文章针对某液力变矩器生产企业的生产线现状,通过对国内外先进设计思想的研究,设计了一套可配置的液力变矩器生产线信息化系统,具有生产线模型的可配置化,数据采集的柔性化,并实现数据分析的智能化、监控实时化,充分提高了液力变矩器生产线的生产效率。

1 液力变矩器生产线概述

该企业的生产线根据生产的工艺和流程划分为5个生产岛区:泵轮岛区、涡轮岛区、导轮岛区、罩轮岛区、总装岛区。每个岛区包含若干个工位,工位之间有着先后顺序,存在有一个工位有两个前导工位的情况,所有工位中又分为自动、半自动、人工三种类型,自动工位不需要有人值守,设备自动运行;半自动工位有设备还需要有人值守;人工工位没有设备,有人值守。同时还存在一个工位有多台同类型设备的情况。在生产线需要采集的数据包括产品编码(或者是部件编码)、产品或部件检验数据、设备状态数据、设备运行数据、人员和班组数据、物料数据等。

为了解决液力变矩器生产线信息管理的瓶颈,并为管理人员提供决策依据,建立生产线信息化系统势在必行。一般的生产线信息化系统是零部件、物料、设备、人员、生产过程的有机组合,可以为管理人员展现生产线的实际情况,为管理人员决策提供决策的依据。

2 液力变矩器生产线信息化系统总体结构

2.1 系统概念设计

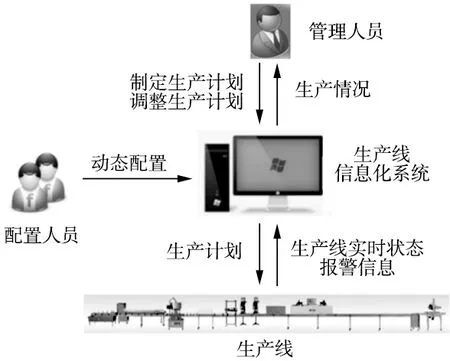

根据液力变矩器生产线的实际需求,该信息化系统在整个液力变矩器生产系统的架构如图1所示。

图1 生产系统整体架构

从图1可以看出,生产线信息化系统从生产线获取生产线的实时状态及报警信息(比如说设备过压报警、设备故障报警、物料短缺报警等),同时将生产计划分配到生产线的不同岛区和工位上;配置人员通过生产线信息化系统的配置界面来动态配置生产线模型,使得生产线模型与生产线的实际相符,同时可以对于生产线上的数据采集点以及业务规则进行配置;管理人员通过生产线信息化系统所提供的实时监控窗口来了解当前生产线上的实际情况,同时可以通过统计与分析窗口来获取生产线、岛区、工位及设备的性能指标和综合效率,同时根据生产线的实际情况去制定或者是调整生产计划。

2.2 系统体系结构图

可配置的液力变矩器生产线信息化系统功能设计分为4层体系结构(见图2),从上到下分别为界面层、数据处理层、实时监控管理层和数据采集层。

图2 系统4层体系结构图

界面层用来实现用户与系统的交互功能,用户包括系统配置人员以及生产管理人员。系统配置人员用系统所提供的配置界面来动态配置生产线的模型(包括工位、设备、班组、人员、数据采集点、业务规则等);生产管理人员通过系统所提供的生产线实时监控界面来了解生产线的实时状态、查询生产线/岛区/工位/设备的性能指标和综合效率,通过系统来对生产线进行有效管理。

数据处理层用于将从数据采集层所采集到的生产线的实时数据根据配置好的生产业务规则进行分析处理,比如统计分析在某个时间段内(年度、半年、季度、月、周等)整个生产线的产品合格率,统计分析某台设备的综合效率,这样有助于企业管理人员发现生产中的问题,并对于设备的停机原因进行诊断分析,有针对性的去减少设备的停机时间,提高设备的开动率,从而有效的提高生产线的生产效率。

实时监控管理层的功能是实时、高效地监控生产线、生产岛区、工位及设备的运行状况,动态的反映生产线信息。为管理人员提供生产线上的各种报警信息、设备停机信息(设备编号、停机时间、停机原因),以此作为统计分析的依据。

数据采集层通过OPC服务器来采集生产线上不同厂家的不同类型的设备的各种设备状态信息(比如说速度、产品数量、加工时间、电压、电流)、停机记录、故障信息以及不同工位上的物料信息、人员班组信息等[5-7]。对于不同的数据采集项按照所在岛区及工位进行统一的命名,便于系统对于不同数据采集项的识别。

2.3 功能模块的设计

根据系统的整体需求及业务流程,系统的核心功能模块主要有两个:系统配置模块和数据分析展示模块。其中系统配置模块提供生产线的配置、工位的配置、设备配置、业务规则配置等功能,数据分析展示模块提供生产线、岛区、工位及设备的性能指标和综合效率的展示以及生产线的实时在线监控功能[8-11]。

2.3.1 系统配置模块

该模块是对整个生产线进行配置,关联和配置生产线上的数据采集点,对于生产线、岛区、工位及设备所关联的不同的数据采集项进行规则配置和管理,作为统计分析的基础。该模块的子模块图如图3所示。

图3 系统配置模块子模块图

生产线配置:动态配置生产线所包含的岛区构成,作为系统的生产线模型;

生产岛区配置:动态配置岛区所包含的工位情况(包括工位的先后顺序);

工位配置:动态配置工位的信息(工位编号、工位名称、工位类型、工位所包含的设备、工位所对应的班组人员情况等);

设备配置:动态配置设备类型以及设备所对应的数据采集点信息等;

班组人员配置:动态配置生产线上的排班情况,及班组所包含的人员信息;

业务规则配置:动态配置生产线上的业务规则,用于对于生产线上的报警信息、设备停机信息等定义规则,让实时监控管理层通过业务规则自动产生响应的报警信息及设备停机信息;

生产计划配置:配置生产线的生产计划,可作为数据处理层对于生产线、生产岛区、工位及设备的性能指标及综合效率分析的基础数据。

2.3.2 数据分析展示模块

该模块是对生产线上所采集的数据进行综合分析及展示,包括生产线分析展示、生产岛区分析展示、工位分析展示及单设备分析展示4个部分。具体的分析展示内容如图4所示。数据展示的统计时间段有年度、半年、季度、月、周、日等。

生产线分析展示模块用于对于整条生产线的运行状况进行统计分析。该模块对于整条生产线的OEE、质量、产量、停机情况、能耗情况进行统计分析。其中生产线OEE的统计结果包含整条生产线的开机率、综合效率等性能指标;生产线质量分析统计整条生产线的合格品率以及对于不合格品原因的统计分析;生产线产量分析统计分析整条生产线的产量及生产计划完成的情况;生产线停机分析统计整条生产线上的停机次数、停机时间、停机原因等;生产线能耗分析统计分析整条生产线的能耗情况。用户可以查询当前年度、半年、当前季度、当月、当周以及当日的以上信息。

生产岛区分析展示模块用于对于某个生产岛区的运行状况进行统计分析。该模块对于生产岛区的OEE、质量、产量、停机情况、能耗情况进行统计分析。其中岛区OEE的统计结果包含岛区的开机率、综合效率等性能指标;岛区质量分析统计岛区的合格品率以及对于不合格品原因的统计分析;岛区产量分析统计分析岛区的产量及生产计划完成的情况;岛区停机分析统计岛区上的停机次数、停机时间、停机原因等;岛区能耗分析统计分析岛区的能耗情况。用户可以查询当前年度、半年、当前季度、当月、当周以及当日的以上信息。

图4 数据分析展示模块展示内容

工位分析展示模块用于对于某个工位的运行状况进行统计分析。该模块对于工位的OEE、质量、产量、停机情况、能耗情况进行统计分析。其中工位OEE的统计结果包含工位的开机率、综合效率等性能指标;工位质量分析统计工位的合格品率以及对于不合格品原因的统计分析;工位产量分析统计分析工位的产量及生产计划完成的情况;工位停机分析统计工位上的停机次数、停机时间、停机原因等;工位能耗分析统计分析工位的能耗情况。用户可以查询当前年度、半年、当前季度、当月、当周以及当日的以上信息。

单设备分析展示模块用于对于某台设备的运行状况进行统计分析。该模块对于单设备的OEE、质量、产量、停机情况、能耗情况进行统计分析。其中设备OEE的统计结果包含设备的开机率、综合效率等性能指标;设备质量分析统计设备的合格品率以及对于不合格品原因的统计分析;设备产量分析统计分析设备的产量及生产计划完成的情况;设备停机分析统计设备的停机次数、停机时间、停机原因等;设备能耗分析统计分析设备的能耗情况。用户可以查询当前年度、半年、当前季度、当月、当周以及当日的以上信息。

3 关键技术

3.1 XML技术

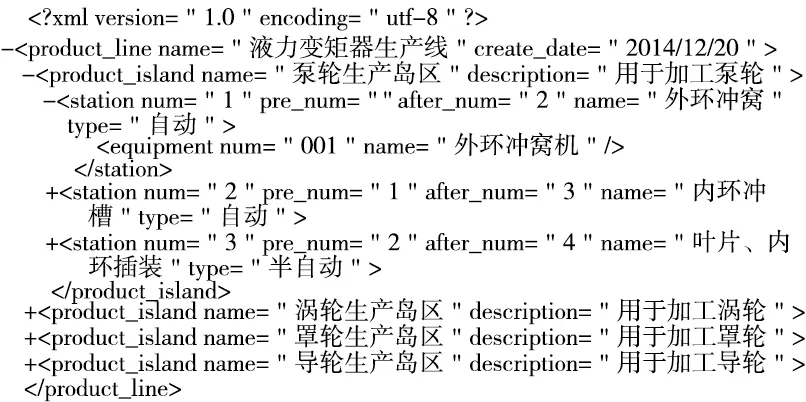

采用XML文件来保存生产线模型,该模型包含“生产线—生产岛区—工位—设备”四级对象构成。用XML文件的树形结构来描述整个生产线。其中生产线作为根节点,生产线的相关信息(名称、建立时间等)作为根节点的属性来保存;生产岛区作为二级节点,每个生产岛区的相关信息(岛区名称、功能描述等)作为该节点的属性来保存;工位节点作为三级节点,每个工位的相关信息(工位序号、工位名称、工位描述、前序工位编号、后继工位编号等)作为该节点的属性来保存;设备节点作为第四级节点,每台设备的相关信息(设备编号、设备名称、功能等)作为该节点的属性来保存。图5为XML文件保存的生产线模型[12-14]。

图5 XML文件保存的生产线模型

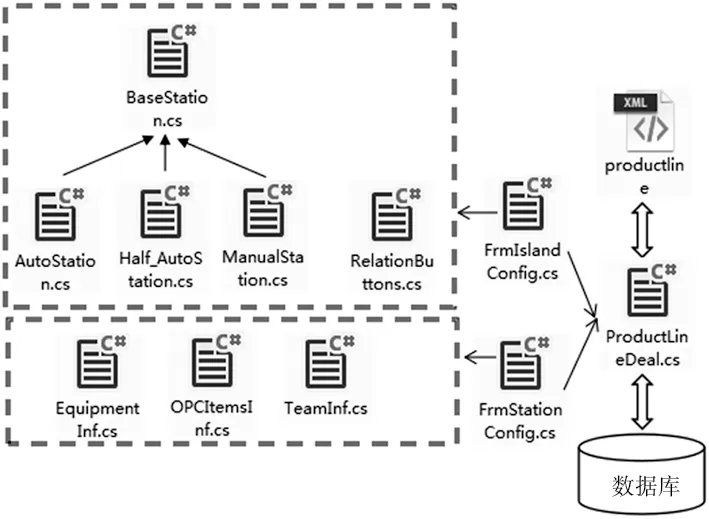

3.2 可配置技术

本系统采用C#语言编程,在系统中定义了若干的类用于实现生产线模型的可配置化,这可以为生产线的管理人员提供柔性的生产线配置方式来适应生产线上的变化。这些类的关系图如图6所示。BaseStatio.cs文件是基础工位信息类,用来描述工位的基本信息(工位编号,工位名称,前序工位编号,后继工位编号等);AutoStation.cs、Half_AutoStation.cs、ManualStation.cs分别是自动工位信息类、半自动工位信息类、人工工位信息类,这三类都继承于基础工位信息类,又包含不同类型工位所具有的特殊属性;RelationButtons.cs是用于描述工位先后顺序的信息类(在配置界面中,工位是用按钮来表示的);EquipmentInf.cs、OPCItemsInf.cs、TeamInf.cs分别是设备信息类、OPC项信息类、人员班组信息类,这三类用于描述工位中所包含的设备信息、数据采集点信息、人员班组信息;ProductLineDeal.cs是用于操作生产线模型配置文件以及数据库的类,该类负责从数据和生产线模型配置文件中读取生产线、生产岛区、工位以及设备的相关信息,同时也负责将管理人员对于生产线的动态配置信息保存到生产线模型配置文件和数据库中;FrmIslandConfig.cs和FrmStationConfig.cs分别是用于为管理人员提供岛区配置和工位配置的窗口类,其中FrmIslandConfig通过调用ProductLineDeal.cs类,使用图6中上虚线框图中的类来将岛区和岛区中的工位信息显示到岛区配置界面中,FrmStationConfig通过调用ProductLineDeal.cs类,使用图6中下虚线框图中的类来将工位的相关信息显示到岛区配置界面中。使用上述的类,管理人员可以在配置界面上根据生产线上的工艺、工序、设备以及数据采集点的变化动态的调整配置文件,来满足生产线信息化的要求。

图6 类关系图

4 结论

该系统实现了液力变矩器生产线的柔性配置,同时关注了生产线、岛区、工位及设备的效率分析。实现了对于液力变矩器生产管理的信息化。用户还可以通过实时监控、数据统计分析展示等功能模块快速地发现生产线上存在的问题,减少了生产线的损失,提高了生产线的产量和效率,从整体上提高了企业的竞争力。