微型薄壁件的微细铣削机理与工艺研究*

王 飞,程 祥,杨先海,郑光明,刘原勇,赵国勇

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

如今零件的小型化在通讯、电子、航空航天等领域的发展趋势已经越来越显著。微小薄壁件因质量轻,体积小等特点,在微型燃料电池、芯片上的微通道,电火花加工电极,航空航天薄壁零件等场合的应用占有不可取代的地位[1]。

薄壁零件因其结构特点,刚性差,强度低且不均匀,受热受力极易变形,加工工艺性差,传统的中低速加工很难达到工件精度要求。微细高速铣削具有工件受力小,加工精度高,加工范围广,加工性能优越等优点[2],因此对于薄壁特征微细铣削加工的研究是具有重要意义的。

针对薄壁件加工的研究,国内外学者做了大量的工作。部分学者[3-5]研究了薄壁加工中影响变形的因素,包括材料本身、装夹、受力、工艺路线等。颜建[6]总结了薄壁铣削工艺中,在对称铣削的情况下,薄壁变形明显小于非对称铣削。车现发[7]通过仿真,建立了铣削参数与铣削力及切削温度之间的关系,从而研究了铣削力与切削温度对薄壁件加工变形的影响。并通过仿真对比了薄壁铣削过程中有无辅助支撑的变形情况。以上的研究,薄壁厚度都是大于1mm的,严格的讲,不属于微细铣削的领域,但是他们的研究成果,同样对微细铣削薄壁加工的研究具有指导意义。通过试验与仿真,研究了石墨薄壁加工过程中铣削参数对加工变形的影响情况,并且加工出了厚度为0.1mm,高厚比为250的石墨薄壁特征[8]。Liu Y[9]通过仿真与试验结合,研究了紫铜薄壁特征的加工质量,并且获得了厚度为20μm、40μm、75μm的薄壁特征。仿真研究了对不同点施加相同力的薄壁变形的大小,试验则采用三因素正交试验,研究了转速、铣削方式、每齿进给量对薄壁加工质量的影响。采用正交试验设计优化规划指导有限元铣削加工变形分析的方案设计,通过不同方案,分析了铣削参数对加工变形的影响[10]。M Annoni等人[11]对大多数学者所进行的薄壁件加工研究做了种类划分,一种是基于铣削力研究铣削参数与薄壁加工质量的关系,另一种直接研究切削参数与薄壁加工质量的关系。他的文章采用第一种,研究了切削路径、薄壁厚度、铣削方式与工件完成质量及其铣削力系数(主轴频率系数、每齿运动系数)之间的关系。

由文献资料可知,针对薄壁特征的研究目前存在以下问题:①深入到微细层面的很少。②针对薄壁加工变形的仿真研究,研究者大部分采用的是将工件划分区域,对特定的点施加相同的力,进而研究不同位置受力薄壁变形的大小。这种模拟的情况和真实的切削过程存在很大差异。③现有的研究主要是针对薄壁加工变形的研究,针对尺寸误差的研究几乎没有。因此,本文的主要目的是通过仿真与试验研究微型薄壁微细铣削的机理与工艺,揭示微细铣削关键参数对微型薄壁尺寸误差的影响规律。

1 试验与仿真准备

1.1 试验装置

本试验加工机床采用的是微细铣削数控机床3A-S100[12-13],如图1所示。机床的3个运动轴均为直线电机驱动,运动分辨率均为0.1μm,机床主轴采用转速可调的电主轴,最高转速达80000r/min,轴向跳动与径向跳动均小于1μm。机床三个轴分别为X轴、Y轴、Z轴,薄壁的实际加工过程采用Y向进给,X向定位,Z向走刀。

试验采用的刀具为直径0.5mm的涂层硬质合金双刃立铣刀,刃前角为15°,刃后角为10°,刃口半径为5μm。工件为黄铜材料,样本为长12mm,宽10mm,高10mm的长方体。

图1 微细铣削数控机床3A-S100

1.2 设计思路

由于微型薄壁的尺寸很小,机床的定位精度对尺寸精度的影响不可忽略。因此,设计了2组试验,第一组微细铣削工艺路线选择了大切深,即轴向切深不变,只改变每齿进给量,在这种情况下,微型薄壁的微细铣削加工只需一次走刀,理论上可以避免多次走刀时的定位所引起的定位误差影响到加工尺寸误差。第二组,结合前期微细铣削研究,选择一个合适的每齿进给量,通过改变轴向切深,研究轴向切深对薄壁尺寸误差的影响,同时可以验证多次重复走刀切削微型薄壁时定位误差是否引起较大的尺寸误差。

1.3 试验设计

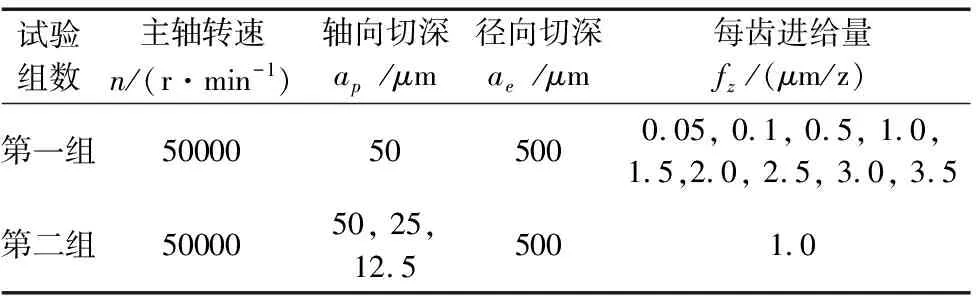

按照单因素试验方法,试验与仿真切削参数选择如表1所示。

表1 实验与仿真参数选择

参照文献[14],选择主轴转速为50000r/min。同时为了方便切削,避免重复定位引起的定位误差影响到加工误差,径向切深等于刀具直径500μm,即通过微型薄壁铣削过程中两侧各走一刀来完成。由表1知,第二组试验中,轴向切深为50μm,每齿进给量为1μm/z时,与第一组试验中正好重合,实际加工时可以少加工一个薄壁,因此实际加工的微型薄壁特征总共8个。每个薄壁厚度为50μm,高度为50μm,长为4mm。

试验时微型薄壁在工件上的布局示意图如图2所示。其中,图中的微型薄壁1~6是通过改变每齿进给量加工所得,7和8是改变轴向切深加工所得。薄壁加工时,走刀路线示意图如图3所示。

图2 工件加工布局图 图3 刀具走刀示意图

1.4 仿真建模

所用有限元仿真软件是Deform-3D。为了保证仿真与试验条件的一致性,仿真中未变形切屑厚度与实际铣削过程相同。当径向切深大于等于刀具半径时,未变形切屑厚度的值等于每齿进给量[15]。因此,径向切深在大于等于刀具半径这个范围内时,对未变形切屑厚度是没有影响的。

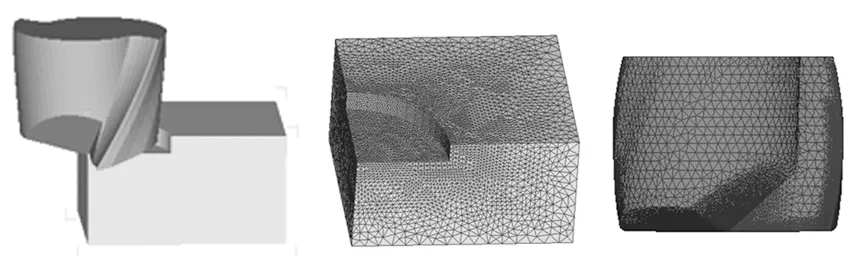

本次仿真建立的刀具与工件模型以及工件与刀具的网格划分如图4所示。刀具直径为500μm,刃前角为15°,刃后角为10°,刃口半径为5μm。径向切深等于刀具半径,即ae=250μm,并且对工件进行了预切削处理。这种情况下,即保证了未变形切屑厚度不变,同时简化了模型,缩短网格划分时间,以提高仿真效率。

另外,工件与刀具模型网格划分时都进行了局部网格细化,保证了刀具的最小网格尺寸小于刃口半径以及工件的最小网格尺寸小于切削参数。仿真中边界条件与热传导条件都与实际铣削试验保证相同。

(a)工件与刀具模型 (b)工件网格划分 (c) 刀具网格划分图4 刀具与工件模型及网格划分图

2 仿真结果

仿真时与实际试验加工铣削状态相同,刀具沿Y向进给切除材料,薄壁主要受X向铣削力。fz=1μm/z时仿真中X向铣削力变化,如图5所示。可以看到仿真开始一段时间后,铣削力趋于平稳,即达到了铣削稳定状态。选择仿真达到稳定切削状态时的X,Y,Z三个方向铣削力的数据,去除失效点,多组值取平均处理。

图5 fz=1μm时仿真结果

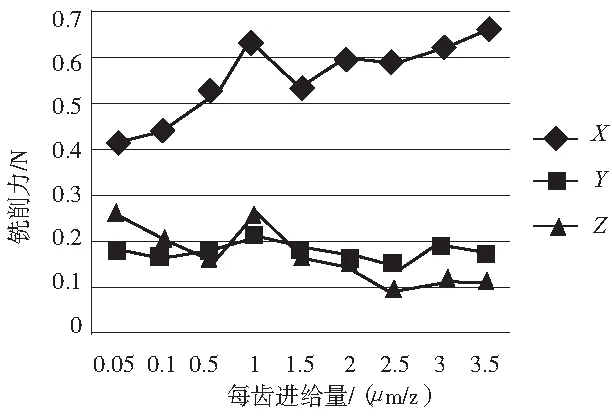

2.1 每齿进给量的影响

由图6可知,仿真过程中,Y向与Z向的铣削力变化较小,数值介于0.1N~0.3N之间,变化趋势较缓。X向铣削力的数值大于Y向和Z向的铣削力数值,且变化明显。由上可知,薄壁加工中,影响最大的就是X向的铣削力,所以这里只分析X向铣削力与每齿进给量的关系。由图6可以看出,随着每齿进给量的增加,X向铣削力整体呈现明显的上升趋势。当fz小于1μm/z时,随着每齿进给量的增加,铣削力增大。当fz大于等于1μm/z时,铣削力先是在fz=1μm/z时达到了极高值,继而随着每齿进给量的增加,铣削力先下降后上升。当fz=1μm/z时,出现极大值,这种现象与微细铣削中的尺度效应有关,即与最小未变形切屑厚度有关。未达到最小切屑厚度之前,刀具对工件主要是挤压和黎耕作用,随着切入深度的增加,铣削力增大。当达到最小未变形切屑厚度之后,随着铣削参数的增大,铣削力再次增大[16]。该仿真随着每齿进给量的增加,铣削力先增大后减小再增大。可以说明,在本次试验条件下,黄铜达到最小未变形切屑厚度时,对应的每齿进给量的临界值介于1μm~1.5μm之间。

图6 铣削力与每齿进给量关系图

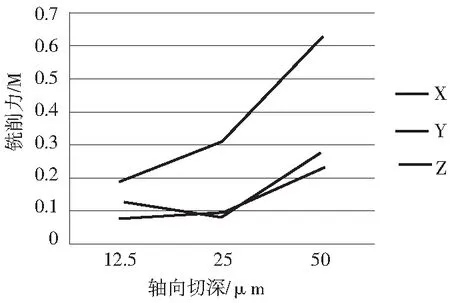

2.2 轴向切深的影响

考虑到对称铣削时,机床刀具多次走刀重复定位会影响尺寸精度。在薄壁高度相同的情况下,做了三组改变轴向切深的仿真。铣削力随着轴向切深的变化趋势如图7所示。

由图7可以看出,随着轴向切深的增加,三个方向的铣削力都有上升的趋势。这主要是当轴向切深变大时,相同时间内切除的材料变多,受力增大。与每齿进给量的影响相同,X向的铣削力有明显的上升趋势。

图7 铣削力与轴向切深关系图

3 试验结果

试验加工完的薄壁特征,采用扫描电镜SEM进行观测。需要说明的是:黄铜属于软材料,薄壁特征的加工过程中,形成的毛刺比较明显,对薄壁特征的取像造成了一定影响。试验所分析的薄壁尺寸误差,指的是理想尺寸与实际加工所得的测量尺寸之间的偏差。测量尺寸指的是垂直薄壁特征拍摄所得到薄壁的测量厚度。为了说明测量尺寸的真实有效性,本试验加工的薄壁特征,用金相显微镜拍摄了对照图片进行对比验证。

3.1 每齿进给量的影响

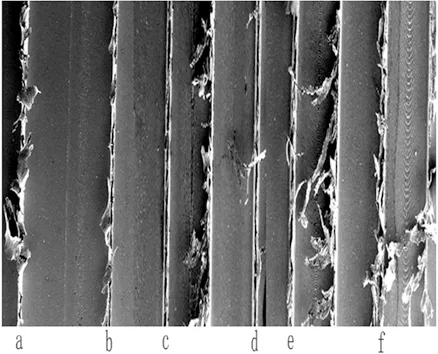

第一组试验采用不同的每齿进给量得到的六组薄壁特征的对比图如图8所示。其中,从左到右薄壁特征所对应的每齿进给量依次增大。薄壁a所对应的每齿进给量为fz=0.1μm/z,薄壁b为fz=0.5μm/z,依次对应。

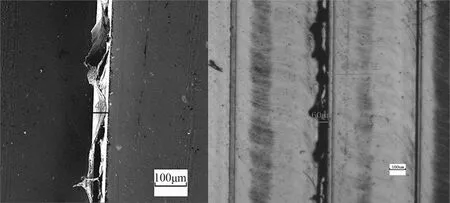

为了使测量尺寸更接近加工出来的实际尺寸,测量时选取毛刺不明显的地方,多处测量取平均值。并将SEM图片测得的尺寸数据与金相显微镜图片测得的尺寸数据进行比对,以保证测量数据的准确性。例如,当fz=0.5μm/z时,测量情况如图9所示。不同每齿进给量下的测量数据如表2所示。

图8 6组薄壁特征的对比图

(a)SEM测量 (b)金相显微镜测量图9 尺寸测量

表2 微型薄壁厚度测量数据(单位/μm)

表2中,测量尺寸1为SEM图片中测得的薄壁图上尺寸,测量尺寸2为金相显微镜图片测得的薄壁图上尺寸。SEM图上53μm即代表薄壁的理想尺寸50μm,金相显微镜图上56μm代表理想尺寸50μm。尺寸偏差1即为测量尺寸1与53μm之间的偏差,尺寸偏差2为测量尺寸2与56μm之间的偏差。实际尺寸偏差1, 2即为将图上偏差还原后的实际尺寸与理想尺寸的偏差。

由表2知,随着每齿进给量的增加,两组测量尺寸及尺寸偏差均呈增大趋势,且两组测量数据之间存在一个基本恒定的差值,即变化趋势相同。同时,两组实际尺寸偏差虽然数值存在差异,但是增大的趋势也是基本相同。因此,本文采用SEM图片所测得的尺寸误差进行分析是可行的。

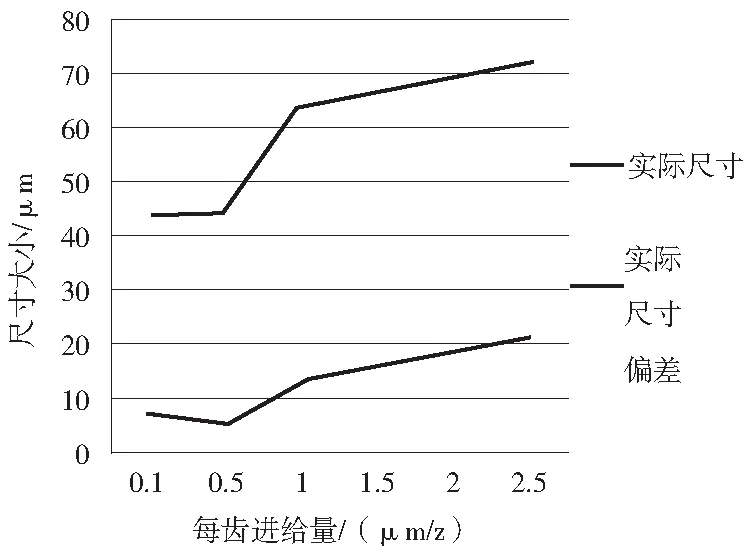

如图10所示,实际尺寸随着每齿进给量的增加呈现总体上升的趋势。在每齿进给量fz=0.1μm/z和fz=0.5μm/z时,实际尺寸小于理想尺寸50μm,fz大于1μm/z之后,实际尺寸大于理想尺寸。尺寸偏差的整体趋势也是随着每齿进给量的增加而上升的。同时,可以看出fz=1μm/z时是一个转折点,在转折点之后,尺寸偏差或者实际尺寸的上升趋势是缓慢的。见图6,铣削力随着每齿进给量的变化也是在fz=1μm/z出现了极大值。说明试验的结果与仿真的结果是吻合的。

图10 实际尺寸及实际尺寸误差

3.2 轴向切深的影响

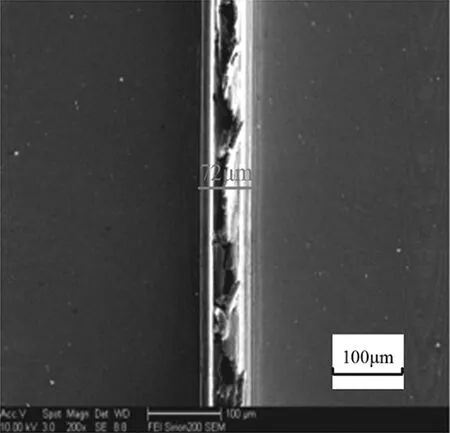

以不同轴向切深加工的三组微型薄壁特征,如图11所示。与研究每齿进给量时的方法相同,为了使尺寸偏差的数据准确可靠,每个薄壁特征的测量尺寸分别取自SEM图片和金相显微镜图片。按照轴向切深增大的顺序,SEM图片测得的尺寸依次为72μm,72μm,67μm;金相显微镜测得的尺寸依次为90μm,84μm,86μm。可以看到,两组数据的趋势还是一致的。尺寸误差随着轴向切深的增加,呈现一种总体缓慢的下降趋势。同时,如果只针对这三组数据,尺寸偏差基本可以看作是波动不变的。

随着铣削力变大,由图11可以看到,薄壁顶部的毛刺是越来越明显的,但是尺寸误差却变小了。这是因为多次走刀的原因,当ap=12.5μm时,一个薄壁特征需要来回走刀4次,每一次走刀,都会存在定位误差,这样4次累加的结果导致最终的尺寸误差在三组里面最大。改变轴向切深时,除了铣削力以外,还有重复定位误差会对最终的加工尺寸产生影响。最终,随着轴向切深的增加,尺寸误差减小,这说明,微细铣削薄壁过程,对称铣削多次走刀带来的定位误差对尺寸精度的影响远大于铣削力对尺寸精度的影响。

(a) ap=12.5μm

(b) ap=25μm

(c) ap=50μm图11 薄壁特征

4 结论

本文通过试验与仿真研究了微细铣削加工微型薄壁特征时的机理和工艺,得到每齿进给量与轴向切深对薄壁特征尺寸误差的影响。结论如下:

(1)铣削力随着每齿进给量和轴向切深的增大而增大,铣削力的变化与微细铣削的尺度效应有关;

(2)当铣削参数分别为ap=50μm,ae=500μm,n=60000r/min时,微细铣削黄铜达到最小未变形切屑厚度的临界值在fz=1μm/z左右;

(3)薄壁特征的尺寸误差随着每齿进给量的增加而增大。当fz=0.5μm/z时,可以获得加工质量较好的黄铜薄壁特征;

(4)薄壁特征的尺寸误差同时受到铣削力及多次走刀时重复定位误差的影响,由于微细铣削中铣削力小,薄壁特征尺寸小,所以多次走刀时定位误差的影响占主导作用。随着轴向切深的减小,尺寸误差变大。

因此,微细铣削微型薄壁时,在保证加工效率的前提下,为了使尺寸精度尽可能的提高,最好采用大切深,小进给的铣削方式。