基于PLC的涡旋压缩机部件测漏装置设计

周 波,李建松,王佳祥

(徐州工业职业技术学院,江苏 徐州 221140)

0 引言

涡旋压缩机是一种高效、节能、省材的容积式流体机械,其零件数少、结构紧凑,广泛应用于汽车空调领域[1]。车辆空调系统中的涡旋压缩机主要由动涡盘、静涡盘、防自传机构和支架体组成,常采用铝合金精密压铸涡成型以减轻重量[2]。由于铝合金铸件在压铸生产中易形成皮下针孔、缩松等内在缺陷,从而影响产品的性能,因此生产中对压铸成型的压缩机部件进行测漏工艺检测是必不可少的工序,以防止后续装配的泄漏返工问题出现[3]。机壳及前盖是涡旋压缩机外部的重要承压件,其性能直接影响着压缩机的强度及泄漏与否,对相关企业的调研研究和具体的工程实践发现,目前部件的泄漏检测主要针对它们。

目前涡旋压缩机承压件常用检测测漏方法是气泡检测法、直压检测法和差压检测法。直压检测法虽然无污染、系统简单,但其测量精度和效率受气体性质、外界环境、容器自身特性等因素影响较大。差压检测法可以减小温度对检测结果的影响,但标准件和被测件内部的温度变化不同,因此利用差压检测法进行温度补偿也存在一定的偏差[4-5]。气泡检测法操作简单、能直接观察到泄露的部位和泄露情况,同时受温度,大气湿度,工件洁净度等影响比较小,因此被广泛采用[6]。但是基于气泡法的涡旋压缩机部件检测装置存在着明显的不足,自动化程度较低,操作不灵活,缺少吹扫除水功能等,这些都有待解决。

本设计根据某汽车空调涡旋压缩机制造公司的实际需要,针对目前检测装置检测效率低下,操作不灵活,功能单一等特点,本着适用、经济的原则,参考国内外同类装置的基础上,研制了一种新的基于气泡检测法的涡旋压缩机部件测漏装置。由于PLC具有可靠性高、编程和使用方便、接线简单等特点,因此本装置以PLC作为控制器,实现检测过程[7]。

装置具体包括:测试装置结构与密封原理、液压与气路工作系统、控制系统。

1 测试装置结构与密封原理

1.1 测试台密封结构

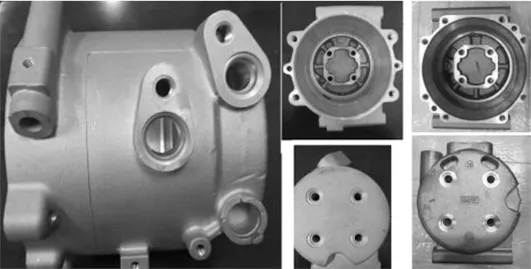

图1 机壳实物图

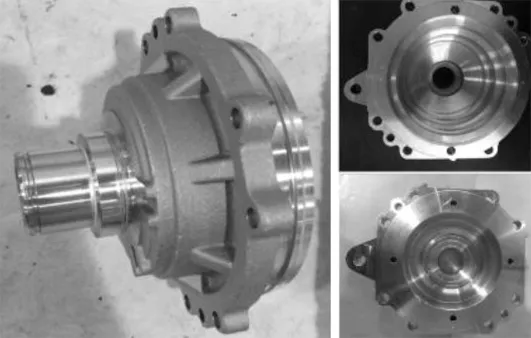

机壳、前盖测试件需在相应测试平台上定位并做密封处理,当测试件浸水充气后,观察水中有无气泡即可判断测试件是否满足要求。机壳、前盖规格不同结构也有变化,如图1、图2所示,不过测试台密封原理相同,机壳、前盖的密封原理如图3、图4所示[8]。

图2 前盖实物图

图3 前盖密封原理图 图4 机壳密封原理图

前盖大端以内孔和端面为基准定位在测试台上,并通过密封件1b进行密封,同时密封件1b应保证密封住大端端面上的孔。前盖小端通过密封件1a进行密封,为防止密封件坠落,设置压垫件,压垫件与液压杆组件采用销连接,也可采用其它可拆卸链接,如螺纹链接。

考虑到机壳底面直接压铸成型,精度相对于底孔的内台阶端面较低,因此机壳以底部内孔及孔内的大端面作为定位基准,定位于测试台上,并通过堵头组件进行密封,如图5、图6所示。

堵头组件分为2个通孔堵头和2个实体堵头,并可拆卸以方便维修更换。由于机壳及堵头受制造等因素影响可能存在一定的尺寸偏差,因此实体堵头采用浮动机构,其下设有碟簧,以最终保证封堵孔密封,选择碟簧时要充分考虑尺寸、变形和刚度等因素[9]。考虑到机壳定位基准,因此以较大的内孔端面为主密封面,即密封件2b、3a为堵头与机壳的主密封件,密封件选型装配时也应注意,必须保证足够的密封。机壳侧孔通过连接在水平液压缸组件上的水平堵头进行压紧密封,其密封原理与竖直堵头与机壳的密封原理相似,水平堵头密封原理如图7所示。

图5 通孔堵头密封原理图 图6 竖直堵头密封原理图

图7 水平堵头密封原理图

1.2 给排水系统

装置采用上下水箱的双层结构,可实现水的循环使用。上水箱为敞口测试水箱,下水箱为密封水箱,水箱结构如图8所示[10]。

图8 水箱结构示意图

上水箱中设有前盖测试台及机壳测试台,该水箱高度h上应高于测试时测试件的高度,水箱底板有足够强度以承受测试时受到的作用力。下水箱后板上部设有进、出气装置,底板上设有排水装置,侧板上设有液位计,顶板上设有多个水管。同时下水箱也要有足够的强度和高度h下以满足装置需要。水管和下水箱顶板可采用可拆结构,也可采用不可拆的焊接结构;采用可拆结构要充分密封,以防止水压不足,水无法顺利压至上水箱;采用焊接结构,要保证焊接质量,焊缝强度应足够。控制器通过浮子开关液位反馈信号进而控制水箱进排气管道阀门启闭以实现上水箱水位控制。

在不考虑水箱板厚及阻力损失情况下,可通过减压阀调定充气压力p1,同时p1满足如下关系式:

p1=ρg(h+h下-h1)+p0

(1)

式中,ρ为水密度,g为9.8N/kg,p0为大气压力,h为测试时上水箱水位,h1为下水箱停止进气后水位。因此,通过减压阀3调整的充气压力p1应不低于式(1)计算值。

2 液压与气路工作系统

2.1 液压加载系统

液压加载系统主要作用是给封堵密封测试件提供适当的压紧力以保证足够密封。系统通过三位四通电磁阀左右位机实现活塞运动换向,通过中位机实现活塞在行程范围内任意位置停止,并采用液控单向阀作锁紧元件提高锁紧精度[11]。系统通过行程开关实现活塞运动的起始位置控制,通过行程开关和压力继电器实现活塞运动的终止位置控制,通过时间继电器实现保压时间、停止时间控制。

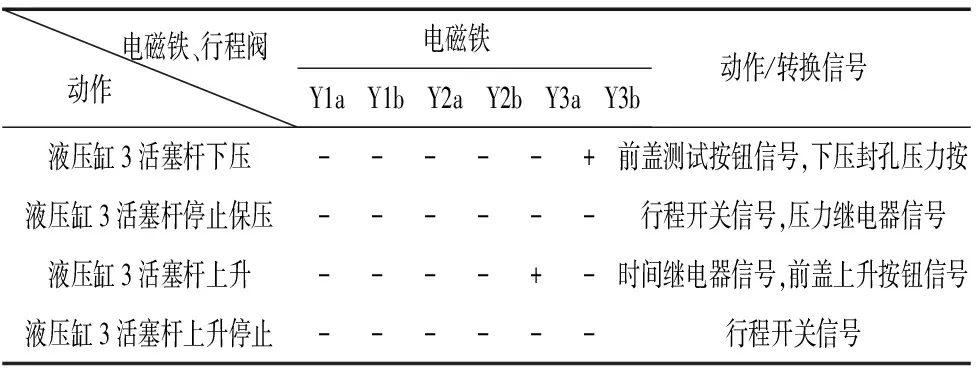

液压系统分为前盖测试液压模块和机壳测试液压模块两部分,液压控制回路的工作原理如图9所示。测试前盖时,液压系统电磁铁动作顺序如表1所示;测试机壳时,液压系统电磁阀动作顺序如表2所示。

图9 液压系统原理图

表1 前盖液压系统电磁阀动作顺序表

表2 机壳液压系统电磁阀动作顺序表

2.2 气路工作系统设计

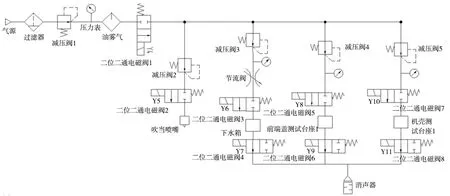

气路工作系统提供足压气体以使下密封水箱水压至上测试水箱,提供前盖及机壳定压测试气体,提供吹扫用适压气体三大功用。为确保装置的稳定、安全、可靠、经济、节能,通过减压阀实现系统对气体的压力控制;通过二位二通电磁阀执行主支气路的开闭,实现上测试水箱的给排水和测试件的进排气目的。图10为装置的供排气系统原理图。

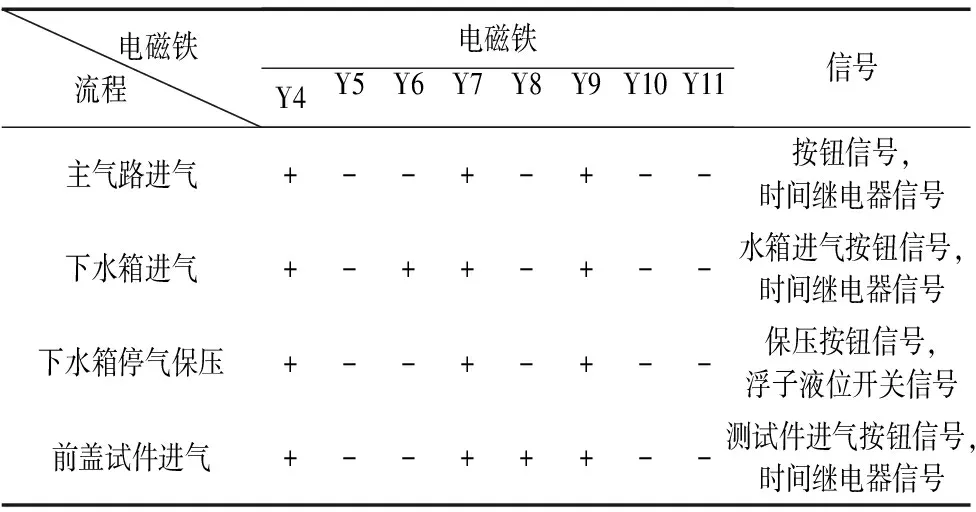

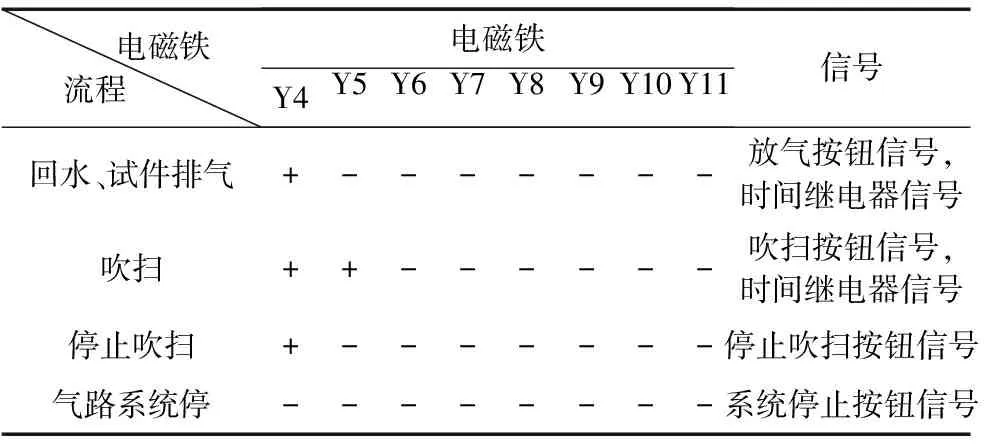

系统运行后,可提供稳定、足够的工作压力,主路气体压力通过调节气动三联件中的减压阀1实现。支气路分为吹扫支气路、供排水支气路、前盖测试支气路和机壳测试支气路,分别经减压阀2、3、4、5调压后供支气路使用。其中吹扫支气路负责吹扫测试件上的水,可根据需要确定是否进行吹扫操作。从操作安全便捷方面考虑,当按吹扫按钮后,时间继电器延时信号控制电磁铁Y5通电,电磁阀2打开,执行吹扫操作;当按停止吹扫按钮后,电磁铁Y5断电,电磁2关闭,立即停止供气。节流阀通过调节压缩空气进入下密封水箱的气体量进而控制水位上升的速度检测前盖时,气路工作系统电磁铁动作顺序如表3所示;检测机壳时,气路工作系统电磁铁动作顺序如表4所示。

图10 供排气系统原理图

表3 气路工作系统电磁铁动作顺序表

续表

表4 气路工作系统工作流程及电磁铁动作顺序表

3 控制系统

3.1 系统硬件构成

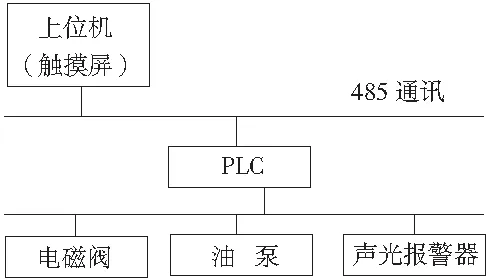

装置控制系统硬件由触摸屏、PLC、电磁阀、油泵电机、声光报警器构成,其中触摸屏与PLC之间通过RS485通讯,PLC主要用于I/O控制[12]。PLC采集控制系统、液压系统和气路工作系统各被测量和控制指令,逻辑运算后输出控制信号,控制电磁阀、油泵电机和声光报警器,从而保证装置的正常安全运行,其结构原理图如图11所示[13]。

图11 硬件结构原理图

3.2 系统控制程序

整个检测过程为:将测试件放置于相应的测试平台上定位,由PLC控制液压系统动作,并通过测试台密封系统压紧测试件。PLC控制给上测试水箱供水,当在设定时间内水位上升至设定值时,放置在上测试水箱内的浮子液位开关发出信号,PLC控制停止供水。若在设定时间内,水位无法达到设定值,报警,气路系统运行停止,液压缸活塞回程复位,可检查原因。若一切正常,PLC控制启动气路工作系统,气体通入测试件,在规定时间内若有气泡产生,可判断测试件存在缺陷,停止测试过程,按停止按钮,PLC启动回水、试件排气操作后,液压缸活塞回程复位,停留足够时间后,换测试件重复执行测试过程;反之,可判断测试件满足要求,PLC启动回水、试件排气操作后,液压缸活塞回程复位,留足够换试件时间后,重复执行测试过程,直到按停止按钮测试过程结束。此时气路系统停,液压缸活塞回程复位,液压系统停止。当遇到紧急情况时,按急停按钮,整个测试过程立即停止运行。 图12为系统控制流程图[14 -15]。

图12 控制流程图

3.3 人机界面

触摸屏人机控制界面主要包括:复位、校核、手动模式和自动模式,如图13所示[16]。

手动模式:能够独立执行各测试环节操作。设计上按检测流程布置,按流程手动操作即可完成试件测试。界面设警报器和急停按钮,遇到异常情况,界面警报器闪烁提醒,可按急停按钮停止系统运行;按返回按钮,返回至主界面。手动模式操作界面如图14所示。

自动模式:能够自动进行机壳、前盖检测。界面设有自动操作流程,提醒处于自动测试环节。按on按钮,系统自动按顺序进行操作检测试件;按off按钮系统停止;界面上同样设计报警器、急停按钮和返回按钮。自动模式操作界面如图15所示。

图13 主操作界面

图14 手动模式操作界面

图15 自动模式操作界面

4 结论

文章详细介绍了装置的结构与密封原理,液压与气路工作系统和控制系统。装置与同类产品相比具体优势为:既可以检测机壳又可检测前盖,同时可以完成吹扫工序工作,功能强;通过PLC和触摸屏的联合控制,简化了现场操作,提升了自动化程度,提高了生产效率;具有良好的可扩充性,在相同工作原理下可增设测试台检测工件,进一步提升效率。研究结果表明,装置能够解决企业现存问题,在相关领域具有很好的市场前景。