马钢控制炉壳温度“治理冷却壁漏水实践

廖海欧

1.引言

自18世纪以来,高炉炼铁一直是炼铁生产的主要生产方法,由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。我国作为世界上第一钢铁生产大国,目前已经拥有4000立方米以上巨型高炉22座。冷却壁漏水问题一直是困扰高炉长寿的技术难题。

高炉横断面为圆形的炼铁高炉。炉壳通常采用BB503厚20mm-100mm热轧钢板制做而成,壳内砌耐火砖内衬。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸五部分。为了保护炉壳稳定,在炉壳与耐火材料内衬之间安装有冷却壁,通冷却水进行冷却,以保护炉壳的强度和刚度,实现炉体安全稳定;冷却壁有铸铁、铸钢、铜等材料做成。

马钢第三炼铁总厂2座4000m3高炉冷却壁配置为,一层-五层为灰口铸铁冷却壁 HT200;六层风口带为球铁冷却壁QT400-20A ;七层-十二层为铜冷却壁;十三层-十六双层为冷却管镶砖球铁QT400-20A冷却壁;十七层-十九层为单管C型灰铁HT200冷却壁。冷却壁与炉壳相互依存,炉壳的刚性强度是靠冷却强度来保证的,治理冷却壁漏水必须系统分析、统筹考虑炉壳的强度和热应力变化,以及热应力变化对冷却壁的损伤,实现两者交互作用的和谐统一。

高炉生产工艺特点,炉腹、炉腰、炉身下部冷却壁生产到中后期,都会出现破损漏水情况;通常采用控水、停水方法。保当期生产的正常进行。由于一直没有完整的技术路线,便捷的监控手段,科学的数据分析,交互作用的理念;随着漏水冷却壁不断增多,冷却壁供水不断减少,炉壳冷却强度得不到保证;随即出现“发红”“开裂”“起皱”;两者不匹配的交互作用加剧了冷却壁和高炉炉壳的破损,安全生产得不到保证,甚至出现“炉壳烧穿”的恶性事故,迫使高炉停产进行大、中规模的检修。

为了实现高炉长周期稳定顺行、同时又要保证高炉高作业率长寿,治理冷却壁漏水至关重要,需要站在系统的高度,系统理解高炉冷却壁与炉壳的设计思想,系统掌握冷却壁破损的基本原理,系统分析炉壳热应力变化对冷却壁破损的影响,不断探索新的技术路线。

2.治理冷却壁漏水同时保炉壳无损

马钢2座4000m3巨型高炉从2007年投产到2015年,自进入炉役中后期以来,冷却壁破损漏水现象显著增多,如何有效控制漏水,保证2座高炉的生产稳定顺行,又要保炉壳无损实现长寿,必须探索有效的综合治理措施,不仅为高炉长周期稳定顺行提供保证;还要避免业内同行发生过的炉壳“发红”“开裂”“烧穿”的恶性事故,甚至迫使高炉停炉进行大中修更换冷却壁,修复炉壳。

马钢第三炼铁总厂结合2座4000m3高炉的实践运行状况,为了确保高炉安全稳定顺行,保证2座4000m3高炉主要经济技术指标始终保持高水平;高炉作业率99%以上、高炉利用系数2.1以上、燃料比≤520kg/t铁,制定了监控治理高炉冷却壁3002供水点,实现可控漏水点≤60个(2%)的目标,保炉壳完好。

马钢第三炼铁总厂成功应用红外成像技术,监控炉壳温度场的变化,以有效控制炉壳温度不超标,确保炉壳适度的冷却强度前提下,最大限度的减少冷却壁漏水;同时采取“穿管”、安装冷却柱等系列在线再造措施。在保证当期生产稳定顺行的前提下,既及时治理冷却壁漏水,又保证了高炉炉壳无损的冷却强度,保持在安全的温度下安全运行;实现高炉炉壳没有大的热应力波动,不会因应力波动而加速冷却壁破损速度,有效遏制高炉中后期漏水冷却壁数量快速增加的趋势,保生产稳定的同时实现冷却设备的稳定运行。

3.红外集成冷却壁治漏关键技术

3.1 应用红外成像技术,监控冷却壁漏水状态下的高炉情况

马钢第三炼铁总厂消化国内外同行的先进经验,应用红外成像技术,监控各种状态下的冷却壁,探索各种控制冷却壁供水状态下的高炉炉壳温度,统计分析计算热流强度、冷却强度;以控制炉壳温度为切入点,制定各种状态下的温度标准;保证炉壳的强度、刚性不受到大影响的前提下,实现炉壳与冷却壁交互作用的和谐统一,综合性地治理高炉冷却壁漏水。

应用红外成像技术,监控各种控制冷却壁漏水状态下的高炉炉壳温度,统计分析热流强度、冷却强度,从控制炉壳温度入手,制定各种状态下的温度标准;综合治理高炉冷却壁漏水。每座高炉风口带以上冷却壁共有3002个供水点。至2017年底统计与2015年初相比,A高炉发现破损漏水点67个,只增加了19个;B高炉发现破损漏水点26个,只增加了7个。由于坚持冷却壁治漏与保护炉壳完好协同完成,在10年多时间里,高炉冷却壁破损漏水点增加速度相对稳定,验证了炉壳与冷却壁交互作用的科学理念。

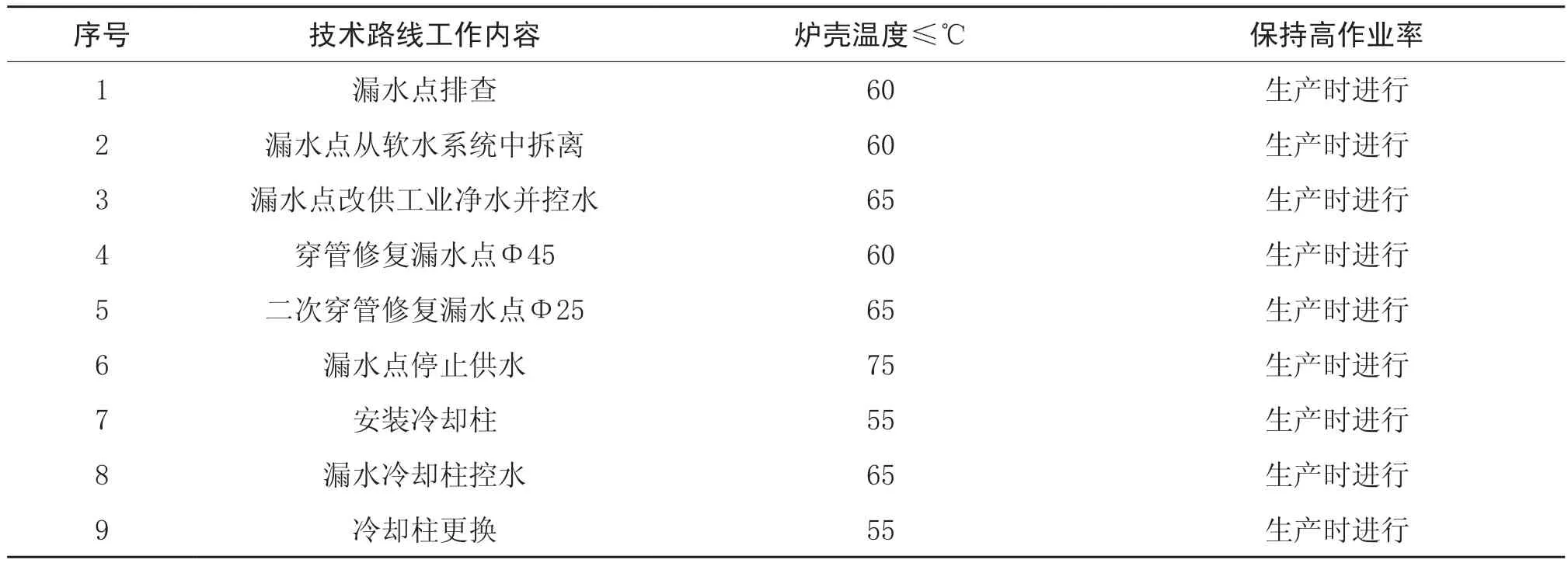

3.2 控制炉壳温度治理冷却壁漏水完整技术路线

有效监测每座高炉冷却壁的3002个供水点,准确掌握工作完好情况,及应用红外技术监控漏水冷却壁处炉壳温度,保证炉壳温度控制在规定的标准以内不超标,保高炉保持高作业率,保生产操作不受影响,不断探索制定科学的技术路线。见表1。

4.创新漏水冷却壁再造关键技术

4.1 漏水冷却壁穿管再造

高炉冷却壁冷却水管修复再造,包括破损冷却水管以及破损冷却水管上部的冷却进水端和下部的冷却出水端;冷却进水端和冷却出水端外折后通过外接冷却管连通,内穿有专用金属软管,金属软管和破损冷却水管形成的间隙内填充高导热灌浆层;外接冷却管上部开有旁通管。见图1。

图1 冷却壁穿管再造

主要实施步骤:打压找漏→破损冷却水管截断→漏点旁通→破损冷却水管的穿线→破损冷却水管的穿丝→破损冷却水管的穿管→外接水源→灌浆等。

表1 控制炉壳温度综合治理冷却壁漏水技术路线表

4.2 高炉铜冷却壁冷却水管再造

高炉铜冷却壁冷却水修复,包括破损冷却水管以及破损冷却水管上部的冷却进水端和下部的冷却出水端;破损冷却水管的两端及冷却进水端、冷却出水端均外折出冷却壁;所述冷却进水端和冷却出水端外折后通过外接冷却管连通,所述破损冷却水管内穿有金属软管,所述金属软管外管壁固定有钢丝层;金属软管两端分别外接进水管和出水管。

新发明的金属软管有金属钢丝网护套,提高了金属软管的强度、使用压力和张紧力,减少了二次或重复穿管,降低了通管成本,也提高了金属软管的使用寿命。见图2。

图2 铜冷却壁穿管再造用金属钢丝网护套的软管

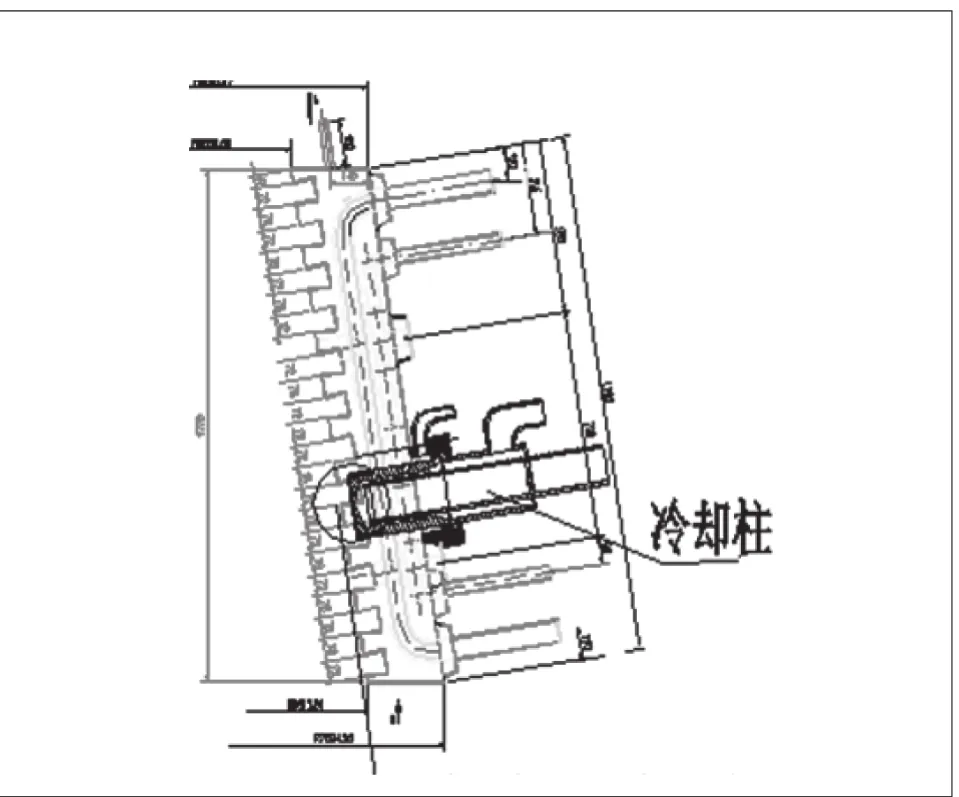

4.3 停供水冷却壁嵌入新一代冷却柱再造

当冷却壁4个供水通道全部损坏,炉局部最高温度会迅速达到80℃左右,冷却壁壁残体开始快速磨损,需要及时安装新型高强耐磨旋流可更换高炉冷却柱,使之恢复冷却能力,保护残存的冷却壁壁体及周边的冷却壁,并在生产中使冷却壁热面形成渣皮保护层,降低炉内高温煤气流对冷却壁的直接热流冲击,起到相互支撑、相互保护、相互作用,稳定炉内气流,达到有效保护冷却壁和控制炉壳温度的目的。见图3。

新发明的冷却柱不但可以保护受损冷却壁,还能堵塞气隙,再造内衬,防止侵蚀扩散,保护周边相邻的冷却壁,达到延缓其它冷却壁损坏的速度,满足高炉长寿目标。见图4。

通过热流强度计算,新型冷却柱布置在一块冷却壁的4个供水通道,全部关闭停止供水,只需要安装7-8个高强冷却柱。利用炉壳原来进出水管的4个孔,要再新开3-4个¢120的孔,不会造成炉壳应力变化,更不会影响炉壳的强度。

5.马钢4000m3高炉实践及效果

图3 冷却柱嵌入残留冷却壁中示意图

图4 新一代冷却柱冷却强度布置图

马钢第三炼铁总厂2座4000m3高炉应用红外成像技术,监控各种控制冷却壁漏水状态下的高炉炉壳温度,统计分析热流强度、冷却强度,从控制炉壳温度入手,制定各种状态下的温度标准。一年以来,经过综合治理高炉冷却壁漏水,每座高炉有3002个供水点,据2017年12月底统计与2016年底相比,A高炉漏水点仅增加了7个,B高炉漏水点仅增加了2个,真正实现了炉壳完好无损,同时大大延缓了冷却壁破损,实现了冷却壁漏水的可控目标,保证了高炉在高作业率前提下的稳定顺行。见表2。

2016年6月12日,A高炉定修13层,42#冷却壁冷却棒安装了8件,测温电偶安装1件。13层42#冷却壁炉皮温度从最高点81℃,降为较理想的52℃。到2017年12月底止,仅有2块冷却壁安装了12件新一代“高强耐磨旋流可更换”冷却柱。

2015年至今三年多以来,马钢第三炼铁总厂2座大高炉的漏水冷却壁状况得到科学、合理、系统地有效控制,高炉各项经济技术指标有力提升,实现长周期生产稳定1360多天,冷却壁破损速率大大减缓,漏水冷却壁再造关键技术日趋成熟,在线可控漏水点越来越少,冷却壁侵蚀控制情况良好。

表2 安装新型冷却柱冷却壁残留实际尺寸表mm

6.结束语

马钢第三炼铁总厂2座4000m3特大型高炉实践了高炉冷却壁与炉壳的设计思想,运用冷却壁破损的基本原理,分析了炉壳热应力变化对冷却壁破损的影响,探索了炉壳无损对高炉中后期漏水冷却壁破损趋势及影响,集成了成熟的控水、穿管、嵌入冷却柱等关键技术,取得了数项专利,保证了高炉当期生产的安全稳定顺行,为高炉长寿提供了有力支撑。