新型液化酶在柠檬酸行业的应用

□ 赵龙骏 段 钢 钱 莹 刘 璇 杰能科(中国)生物工程有限公司

柠檬酸作为一种有机酸化学品,在众多领域有着广泛的应用。目前,世界柠檬酸产量已达200万吨/年,并持续增长。而中国柠檬酸行业统计,产能已达170万吨/年,主要集中在6大生产厂家。

柠檬酸行业在整个发酵行业中比较特殊。其特殊性在于原料玉米整粒粉碎,经液化后板框过滤,过滤清液再去进行发酵。这种生产工艺决定了对液化酶的要求本身就很高,既要能快速降低醪液黏度,并达到一定的液化程度,又要尽可能溶出玉米粉中的淀粉,降低滤饼中的残淀含量。

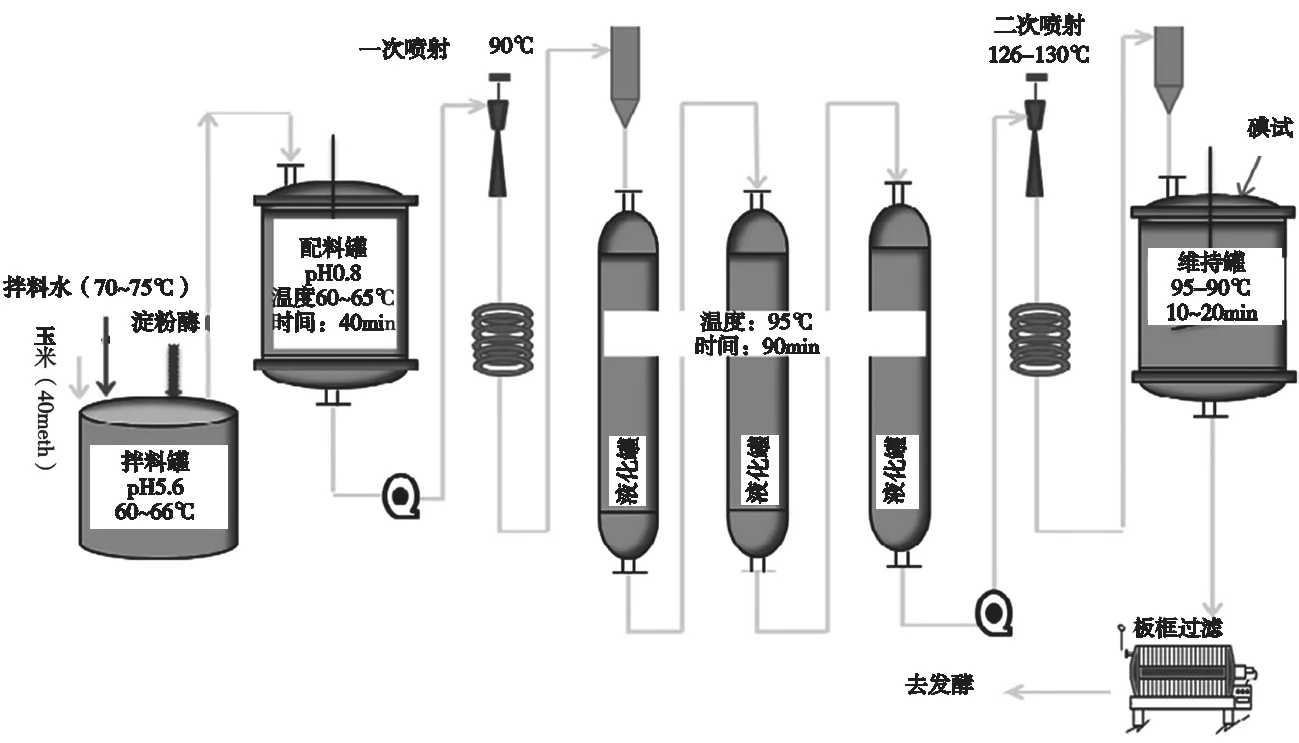

柠檬酸生产工艺流程简图如图1所示。

酶法制糖应用以来,市场只有诺维信公司的淀粉酶Liquozyme Supra能满足生产的需求,十几年来从没有新的液化酶推出。所以柠檬酸行业降低残淀的办法都是从其他思路出发考虑的。如提高一次喷射温度至95 ℃,二次喷射温度至130 ℃左右,但这些方法虽然提高了原料利用率,但都需要增加能耗。但2016年杜邦公司新推出一种液化酶GC127,笔者本身正好是从事技术应用工作的,所以想从淀粉酶的角度看看能不能降低滤饼中的残淀。

图1 柠檬酸生产工艺流程图

图2 不同淀粉酶液化后的液化醪对比

图3 不同淀粉酶液化后的液化醪过滤清液对比图

图4 不同淀粉酶液化过程中液化醪的黏度变化

1 材料与方法

1.1 实验材料

玉米粉:宜兴协联生物化学有限公司。淀粉酶GC127、Spezyme Powerliq:杜邦公司,杰能科(中国)生物工程有限公司。淀粉酶Liquozyme Supra:诺维信(中国)生物技术有限公司。

1.2 实验方法

20%,调整pH到5.7~5.8,将杯子和料液一起称重。②将GC127和Supra按照0.35 kg/t ds的加量加入料液中,在95 ℃ 水浴90 min。③用高压锅在126℃保持30 min;还按照0.35 kg/t ds的添加量分别加入GC127和Supra,在95 ℃水浴中维持90 min。④终止液化,将重量补到液化前的重量。液化后,由于水分蒸发,需补足到液化前的称重重量。⑤真空过滤并将过滤清液作发酵培养基。⑥将此清液在115 ℃灭菌15 min。⑦冷却接种。

培养条件:将黑曲霉菌株在马铃薯葡萄糖琼脂培养基于35 ℃斜面培养5~7 d,用蒸馏水洗下孢子,然后将孢子悬液接种入发酵培养基。搅拌转速:300 rpm/min, 在 35 ℃培养 5 d。

分析条件:发酵结束后取样用定量滤纸过滤,取滤液用HPLC分析柠檬酸含量。

表1 使用不同淀粉酶的液化醪最终的发酵情况

图5 不同淀粉酶的液化醪DE值增长趋势图

图6 不同淀粉酶液化后液化醪滤饼中残淀对比情况

图7 不同淀粉酶液化后液化醪滤饼中残糖对比情况

2 结果与分析

玉米粉原料用GC127及Liquozyme Supra两种酶制剂经液化后的液化液对比如图2所示。

从图2可以看出:GC127的液化效果比目前市场上使用的淀粉酶Liquozyme Supra要好一些。

将液化液过滤,过滤清液如图3所示,也同样说明这种情况。

另外,从液化过程黏度变化情况看,GC127的最大黏度及最终黏度都比Liquozyme Supra要低。这说明使用GC127的液化液过滤性能要更好一些。

最后,笔者将此发酵培养基进行了两天发酵,结果见表1。

从上所有的结果都显示,新型淀粉酶GC127的性能比现行使用的Liquozyme Supra 要好。

为了确定GC127的使用添加量,笔者将GC127与Liquozyme Supra及Speayme Powerliq按每克原料相同酶单位添加量进行了对比。

图5是使用几种淀粉酶的液化醪DE值的增长趋势。

图6、图7是使用GC127及Supra作对照时液化醪滤饼中残淀及残糖情况.

为验证实验室试验结果,笔者和同事又分别在几个柠檬酸厂做了大生产试验,如日照金禾、山东泰和、中粮生化等。

从工厂使用情况看,GC127的添加量一般在0.5~0.6 kg/t ds,液化效果完全达到客户的要求。

液化液经板框过滤,滤速较原来稍快,每个液化罐用滤机台数从原来的6.07下降至5.95。

经板框过滤后的滤饼,其残淀也比对照降低了一个百分点(从原来的16.9%降低到15.9%)。理论上可降低粮耗4 kg/t柠檬酸。

3 结语

GC127 是一种完全适合于柠檬酸行业使用的新型液化酶,不管是液化碘试情况、液化醪过滤性能、滤饼中残淀含量以及发酵后柠檬酸转化率等各项技术指标都充分显示了这种液化酶的优越性,而笔者也坚信,随着这种液化酶的推广,必将给柠檬酸行业带来新的发展。