新型干法水泥生产技术优化与节能技术的应用

王正运 郭彦卫 范英杰 崔彦真

(新乡平原同力水泥有限责任公司, 河南 新乡 453011)

水泥的生产经历了长时间的发展历程,如今必须达到高效、优质和环保,方能满足试产搞得需求。随着技术的不断演进,系统集成化和生态化,正在成为当前水泥生产的新的发展课题。其中采用新型干法水泥的生产技术,以节能增效为目标,成为了水泥生产线路的主流。

1 水泥生产技术能耗现状

水泥的生产,在能耗上是非常巨大的。新型的干法水泥生产技术,结合了热工学、粉体工学、计算机流体学等技术,采用自动化计算机技术,实现了高能源的消耗的降低。当前我国的水泥生产的能耗,占到了建材市场的能耗的40%以上,而新型干法水泥的生产技术将这一巨大的消耗降低了15%,这是一个巨大的贡献,解决当前水泥生产的面对的高成本的问题,提高了能源的利用率。

2 新型干法水泥生产技术工作原理

水泥的能源消耗与熟料的形成热以及在生产过程中的能源的利用率有关。生产过程中,热耗与窑系统的操作以及附属设备都有很大的额关系。由于冷却剂的熟料将一些废气和废热带走之后,产生的冷却街余风带走的散热损失和热损失均发生了改变。

熟料的形成热在一定的温度下,是干燥的物料在没有发生热量损失和物料的损失的时候发生的。化学和物理变化,经过形成热的高低,在熟料的组成变化中不断上升和降低,从系统的热支出的数值上看,熟料的理论热耗可以占到51%左右,不同成分的熟料,产生的热耗不同。经过生料在自由水的蒸发和碳酸镁等化学物质的分解之后,熟料也开始不断发生热反应,根据熟料热耗和燃料饱和比的计算,可以得到单位熟料的热耗。合理地控制生产操作参数,是新型干法水泥的热工制度优化的关键[1]。

3 新型干法水泥的技术应用

3.1 原燃材料的控制指标,包括石灰石原料等。石灰石一般来自于矿山,经过皮带机取样,采用荧光分组测定,发现石灰石的内部的CaO的平均值达到了53%以上。再就是黏土质原料,经过取样检测,粘土质原料主要包含了SIO2等,达到了78%以上;铁质原料的主要包括转炉渣和硫铁矿,各组分的含量相对稳定。燃料使用的是无烟煤和烟煤混合的燃料,入窑的煤粉比较粗,过筛的余量能够够达到17%以上[2]。

3.2 从熟料的热耗和产量等数值来看,当前先进的新兴干法水泥在熟料生产线技术的指标上,窑运转率相对偏低,与国外先进水平还存在一定的差距。

熟料热耗、产量及窑运转率

热耗 /KJ.KG-1 熟料产量 /T.D-1 窑运转率%3335 5840 58.4 3485 8350 83.5

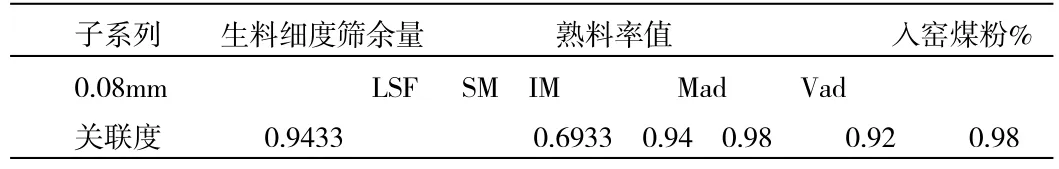

3.3 采用灰色系统理论对于熟料热耗的因素进行分析,根据熟料的热耗和生产过程的参数的内在规律,进行参数和数据的分析,选择的样本,能够反映出各个因素对系统的应向程度。

研究的目的是将熟料的热耗为参考序列,以原燃控制指标和烧成控制指标为参数,进行关联性的分析。得到的结论是:

熟料热耗和原燃材料控制参数的关联度

子系列 生料细度筛余量 熟料率值 入窑煤粉%0.08mm LSF SM IM Mad Vad关联度 0.9433 0.6933 0.94 0.98 0.92 0.98

通过熟料热耗和原燃材料控制参数的关联度的分析,发现原燃材料和各控制指标的,对于热耗来说都有着密切的关系。除了熟料中的游离氧化钙的关联度较小之外,其他指标都会对熟料的热耗产生较大的影响[3]。

4 新型干法水泥生产技术优化、节能技术应用实践

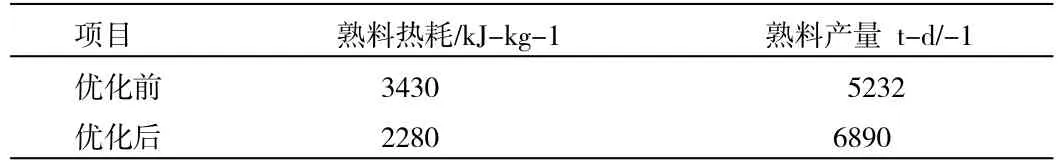

某水泥生产企业针对新型干法生产线进行了熟料烧成热耗高等进行了论证,经过技术人员的努力,在原有的生产技术的条件下,进行了技术优化,合理配置生产运行参数,提高了熟料产量,降低了熟料热耗。优化的内容包括:

检修原有的生产线设备,校正了喂料设备,进行了温度和压力的测量,对被磨损的设备进行了修补,减少了系统的漏风,重新优化了各级预热器进口和出口,对下料的装置也进行了优化,提高了收尘效率和热交换效率,控制好窑内的保温材料和耐火材料,适当调整了冷却剂的热回收功能。

对原燃材料进行了优化,通过生料的均化作用,将生料组成进行控制了,放宽了生料细度的要求,有效控制了煤粉的筛余量。降低了水分和灰分[4]。

对烧成的控制进行了优化,提高了二次和三次风温,根据生料的喂料量以及用煤量,进行了不断的调试,合理控制二次风和三次风的比例,合理匹配风、煤和料的比例,通过对旋风筒的优化修正,明显降低了出预热器的温度。

优化前后的熟料热耗和产量以及质量的对比

项目 熟料热耗/kJ-kg-1 熟料产量 t-d/-1优化前 3430 5232优化后 2280 6890

5 结语

本文结合新型干法水泥社会功能产线的生产工艺的优化,对优化后的节能效果进行了论证。通过实践证明,该技术能够有效降低熟料的热耗,提高生产能力,使得产量达到了国内先进水平,节约了大量的煤的使用,创造了巨大的经济效益。