热力除氧器在过热水硫化工艺中耗汽量的分析

王超群

(三角轮胎股份有限公司,山东 威海 264200)

我公司采用过热水硫化工艺,过热水温度(178±3)℃,压力(2.8±0.1)MPa 。自备3台10 t燃煤锅炉产生的1.23 MPa饱和蒸汽,经自动调节达到(0.9±0.05)MPa进入除氧加热器中,将水加热达到工艺规定温度。除氧热水经过热水循环泵加压,达到硫化工艺压力条件。动力站使用GWC-100型立式、循环加热、喷雾填料式热力除氧加热器,是提供工程机械轮胎过热水硫化介质的关键设备。

1 喷雾式热力除氧器及工艺流程简介

1.1 喷雾式除氧器

硫化过热水加热除氧是利用除去水中氧气及二氧化碳等不凝气体,减少设备、管路和轮胎部件氧化腐蚀、提高热效率的关键环节。

热力除氧的基本原理是亨利定律(henryslaw):Cn=KPn,在平衡条件下,水中氧气溶解量Cn与水上方氧气的摩尔分压Pn成正比,如果水上方气体中氧气的摩尔分压Pn趋于零,扩散达到平衡,水中氧气溶解量就趋于零。热力除氧的另一原理是费克(Fick)扩散定律:水与无氧气体的接触面积和氧扩散速度成正比,即要把水充分雾化成小水珠或水膜,创造快速实现溶氧扩散平衡的途径。

喷雾式除氧器有两部分组成:塔上部为喷雾层,下部为填料层。喷雾层内利用喷嘴将给水雾化为水滴,使汽水接触面积增大,强化了汽水热质传导,从深度除氧看,喷雾层内只能完成除氧的第一阶段任务,除去水中约70%~80%的氧,在塔下部加设填料层,采用比表面积大的表面填料层(如不锈钢鲍尔环),使水充分分散成水膜,利于残余氧的扩散,实现给水深度险氧。

喷雾式除氧器对介质的适应性较强,除氧效果好,经济性比较高。但是喷雾式除氧器喷嘴多为弹式,易出现振动及溶解氧超标现象,且单个喷嘴出力仅10~20 t/h,致使外形尺寸大,因此嘴雾式除氧器多用于除氧要求不十分严格的给水系统中。

1.2 过热水硫化工艺流程介绍

喷雾式热力除氧器过热水循环工艺流程如图1所示。动力站除氧系统按年产10万套工程机械轮胎设计,供应14台硫化罐和6台硫化机过热水,除氧器工作压力(0.9±0.05)MPa。

除氧器在正常运行过程中,热力除氧器加热所用蒸汽由蒸汽主管提供1.23 MPa蒸汽,经自动调压后供除氧加热器使用,不考虑除氧水箱排污和溢流热能损失,进除氧头还有过热水回水和除氧水箱补充水,同时,氧气、二氧化碳等不凝性气体排出,经加热、除氧后的过热水由热水循环泵加压打入硫化罐(或硫化机)管网中,提供工程机械轮胎硫化所用过热水。

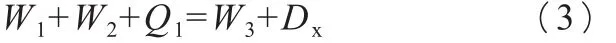

2 除氧系统的平衡

除氧器系统的平衡包括物质和热能平衡,有公式:

图1 热力除氧器循环系统图

在除氧器正常运行状态下,由(1)式,得:

式中:

W1—进入除氧系统内除氧水箱补充水量,t/h;

W2—进入除氧系统内循环热水回水量,t/h;

Q1—进入除氧系统内高温蒸汽流量,t/h;

W3—由热水循环泵供入硫化管网流量,t/h;

Dx—水中溶解气体的排除量。现场安装Dg25 Pg25闸板阀,使用钻头在阀芯上钻Φ3 mm小孔,按照0.9 MPa蒸汽压力、查相关蒸汽泄漏数据,排汽量约为26 kg/h,相对较小,可忽略不计。

热水循环泵相关参数:流量Q:178 m3/h;扬程H:204 m ; 转速 2 900 r/min;效率 η:62% 。

由(2)式,得:

式中:

η—除氧系统热效率,% ;

h—进入除氧系统内高温蒸汽的比焓,kJ/kg;

h1—进入除氧系统内除氧水箱补充水比焓,kJ/kg;

h2—进入除氧系统内循环回水的比焓,kJ/kg;

h3—除氧系统高温过热水的比焓,kJ/kg。

η取0.98,h取0.9 MPa饱和蒸汽比焓2 773 kJ/kg;h1取除氧水箱75℃软化水比焓314 kJ/kg;h2取175℃过热水(较供水平均低3℃)比焓742 kJ/kg;h3取178℃过热水比焓756 kJ/kg,得:

热水循环泵共计3台,2备1开,必须保证泵运行完全正常,W3取值相对稳定,上式中,蒸汽耗量Q1与除氧系统补充软化水大致成一定的线性关系。

下面列举了2018年1月1日至12日,除氧系统使用蒸汽量和除氧水箱补充热水数据,如表1。

表1 除氧系统消耗蒸汽和补充软化水数据

据表1,GWC-100型喷雾式热力除氧器正常运行过程中的耗汽量,在运行实践中充分验证了与补充水之间的线性关系。其中1月9日和1月12日,出现耗汽量和补充用水显著增加的现象,经与当班落实,存在硫化罐装罐过程中模具之间嘴子垫泄漏问题,分别泄漏3.5 h和4.5 h,下面进行详细论证。

3 除氧系统消耗蒸汽的影响因素

3.1 加热蒸汽压力波动对除氧系统耗汽量的影响

在进汽量不变的情况下,进水量增大,除氧器压力降低;进水量减小,压力增大。根据这一原理,来调节除氧器进汽阀门开度,使其根据进水量的大小变化而变化,让除氧器的压力始终维持在(0.9±0.05)MPa,如图2。这种除氧器自控系统在除氧器负荷变化不大,除氧器进水装置喷头良好的情况下,运行比较可靠,若采用控制压力和温度相结合的自控系统效果会更好。这种自控系统消除了由于负荷急剧变化进气阀开启滞后带入水箱的残留氧无法逸出的弊病。

若蒸汽压力波动中减小,相应温度降低,除 氧器内的水达不到除氧器压力下的饱和温度,水不能沸腾,水中溶解氧就不能逸出。除氧系统运行效率降低,除氧效果变差,进汽压力达不到设计要求,除氧器水的温度低于控制标准(178±3)℃,白白浪费蒸汽,设备无效运行,只能停运除氧系统,整修自控装置。

若蒸汽压力波动中增大,除氧器压力上升很快,除氧器压力超压报警,安全阀超限启跳,存在重大安全隐患。此时,除氧器内压力增大,除氧水即使已经达到了178℃工艺温度,但也低于此时的除氧器饱和温度,除氧效果仍较差,而且压力增大,排汽量大增,浪费大量蒸汽。

热力除氧器压力调节是运行中的关键,除氧器运行效果的好坏主要取决于除氧器内蒸汽压力能否恒定保持在一定范围。

图2 热力除氧器自控系统示意图

3.2 补充水用量和温度对除氧系统耗汽量的影响

式(5)是除氧系统正常运行过程中耗汽量表达式,此时设定软化水进水温度为75℃。耗汽量与软化水进水量存在一定的线性关系。

在进水量一定、进汽压力稳定的情况下,若进水温度偏低,即h1越低,h3也就越低,唯一的办法是提高进汽量来提高出水温度,造成耗汽量增大。

一般除氧器设计进水温度为70℃左右,若进水温度过低,甚至进水温度等于软化水温度,不设置软化水加热器、除氧水箱内没有设置辅助加热装置,除氧效果更差,且严重浪费蒸汽。进水温度降低,要保证除氧器额定出水温度和水量,势必要增加除氧器的热负荷,由于进汽量的增加,会出现汽阻现象,引起除氧器及其管路的强烈振动,被迫降低除氧器运行水温和出水量。

在工程机械轮胎硫化过程中,若出现模具胶垫泄漏等刺罐事故的发生,大量过热水外漏而无法循环回收,除氧器内需要大量补充软化水,而此时软化水供应不及时无法保证进水温度,为保证除氧系统正常运行,必须增大进汽量来维持系统平衡,造成耗汽量成倍增加。表1中,1月9日和12日耗汽量和补水量显著增加,就是出现了模具刺垫的质量事故。

3.3 除氧器结构等方面对耗汽量的影响

除氧器耗汽量除了以上2个主要的耗汽因素外,还与除氧器结构、排汽阀开度、除氧器及附属管路保温状况等有密切关系。

较之旋膜热力除氧器,我公司使用喷雾式填料热力除氧器,前者传热系数和传热强度均比喷雾填料除氧器高50% 以上,除氧效果更佳。本质区别是喷雾式除氧器内弹簧喷嘴将进水扩散成雾状水滴,与蒸汽进行热交换;而旋膜式除氧器内起膜器将进水形成高速旋转水膜,与蒸汽热交换效果大大增强。这是因为喷雾式除氧器内雾状水滴存在水分子张力作用,比较水膜裙与蒸汽进行热交换,后者传热系数和强度更好。通过改造老式喷雾式除氧头内喷嘴、填料等部件,设计安装起膜器、水篦子和鲍尔环填料等装置,一般工期需要4~5天,造价比购置新除氧头减少50%以上。

排气阀开度一般情况保持不变,其开度按照每吨除氧水2~3 kg排汽。排汽孔过大造成蒸汽浪费,排汽孔过小,造成从水中逸出的氧气、二氧化碳不能及时排出,影响除氧器除氧效果。

除氧器外表面保温至关重要,保温层材料选取、保温厚度标准可按照相关《工业炉设计手册》进行计算,每小时散热损失可按公式:

式中 :

Q—散热量,J;

K1—综合换热系数,W/(m2.℃),可根据材料、形状、特征等在相关手册中查到;

Tw—散热面表面温度,℃;

To—环境温度,℃;

S—散热面积,m2。

通过保温节约蒸汽消耗,经济效益非常可观。以现运行GWC-100规格热力除氧器,规范实施保温措施与不进行保温比较,将散热量折算成标准煤,初步估算,每年可节省燃煤消耗10万元以上。

4 结语

喷雾式除氧加热器用于工程机械轮胎过热水硫化工艺,在特定条件下进行数据选取与计算,给出除氧系统耗汽量与软化补给水、过热水供水之间的数值关系式,对于分析耗汽量与蒸汽压力、补给水水量和温度等方面,具有直观、量化参考,对于指导除氧器节能、高效运行意义重大。