基于有限元分析的轮胎接地印痕研究

陈雯苑

(万力轮胎股份有限公司,广东 广州 510940)

轮胎有限元分析已成为国内外许多轮胎公司开发轮胎新产品不可缺少的工具。借助于有限元分析对轮胎进行模拟分析,在计算机上进行虚拟试验,可获得一些轮胎试验无法得到的信息,令人们深入了解轮胎在正常使用条件下或极端情况下内部的应力、应变、应变能密度、温度等的变化。在未制造出轮胎成品前,帮助设计人员全面了解轮胎使用中的受力、温度、预测轮胎最薄弱的部位、轮胎的操纵安全性、花纹的噪声和排水性能等各方面的信息,指导和改进传统设计方法和经验参数,并结合最优化技术来优化轮胎结构,提高轮胎的综合性能,进一步提出先进的轮胎设计理论,为绿色轮胎和智能轮胎的深入研究提供强有力的帮助。

选取225/45R17这个规格为实例,使用有限元分析软件,考虑了轮胎的材料非线性、接触非线性以及大变形等复杂的力学特性,建立了光面和带有花纹块的半钢子午线轮胎的两个三维有限元分析模型,通过改变气压、速度和摩擦系数等参数,得到了光面轮胎在静态接地的接地印痕,研究了不同气压、载荷、速度和摩擦系数下接地印痕的变化,得到了带有花纹块轮胎的静态接地印痕,并研究了不同载荷下该印痕的变化。

1 有限元分析的基本步骤

(1)建立实际工程问题的计算模型。利用几何、载荷的对称性简化模型,建立原问题的等效模型。如分析轮胎的自由充气过程时,可将模型简化为平面轴对称模型,仅取一半建立相应的几何模型。

(2)前处理。通常也称为有限云建模,包括:建立几何模型,有限单元划分与网格控制,给定约束条件、载荷以及初始条件,对单元赋予材料特性建立材料模型。

(3)选择适当的分析工具。针对分析问题的物理场情况,侧重考虑这几个方面:多物理场耦合问题,几何大变形问题,是否采用网格重划分和网络自适应技术,是否接触非线性问题等。

(4)求解。根据分析问题的具体情况,选择适当的求解方法,设定计算参数和控制参数,指定输出结果变量的信息已便进行后处理等。

(5)后处理。后处理的目的在于分析计算模型是否合理,提出结论,判断是否进一步修改模型或调整计算参数等。主要通过可视化方法(等值线、等值面、色块图)分析计算结果,包括位移、应力、应变、温度等;对物理量梯度变化大的部分进行局部分析。另外,还可以给出加载历史与物理量的变化趋势图,不同部位的物理量分布图。

2 建立轮胎有限元模型

根据轮胎的不同结构和部件,在有限元模型中分别定义不同的材料性能,采用三维实体单元模拟轮胎各部件,模型中考虑了轮胎的纵向花纹。其中橡胶材料采用不可压缩Mooney 材料模型模拟,橡胶-帘线复合材料用Rebar材料模型模拟。在带束层端部、胎体反包处和胎圈等结构复杂、轮胎易损坏的部位,节点布局相对密集。

2.1 子午线轮胎的结构

子午线轮胎结构主要由胎冠、冠带层、胎侧、带束层、内衬层、胎体层、子口胶、子口包布、三角胶、钢丝圈组成。详图见轮胎结构图1。

图1 轮胎结构图

2.2 轮胎的主要设计参数

主要有设计外直径D、设计断面宽B、胎圈宽C、断面高H(其中分为分为下H1和上H2)、设计胎圈直径Dg、花纹设计深度Sk、行驶面宽度b、行驶面高度h、胎冠主弧度R1、胎冠第二弧度R2、胎肩弧度R3、上胎侧弧度Rt、下胎侧弧度Rb1、上分模线直径Dm和下分模线直径Dz、胎圈宽度BW。详见轮胎设计参数图2。

图2 轮胎设计参数图

轮胎胎冠轮廓形状直接影响轮胎在地面上的接触压力分布,从而影响轮胎的耐磨性。如果设计的胎冠轮廓形状合理,会使接地面上的压力分布接近理想分布。如果不合理,通过优化轮廓参数胎冠弧度TR1、TR2、TR3 来调整压力分布均衡,避免胎冠的中心、沟槽或胎肩出现应力突增的情况。

3 轮胎接地印痕与硬度系数

轮胎的接地印痕能反映轮胎使用的性能,如附着性能、侧向力等。轮胎接地印痕一般用接地系数来表示,轮胎的接地系数是指轮胎接地印痕长轴与短轴的比例,它表示轮胎承受垂直负荷时所发生的纵向和横向变形的状态。

轮胎的硬度系数是指负荷与接地印痕面积和气压乘积之比,表示在规定的轮辋条件下轮胎气压承受负荷的能力,它表明轮胎所承受的负荷与其充入的气压以及接地印痕面积之间有一定的关系。在一定的胎面花纹的前提下,接地印痕面积与车辆对轮胎的使用性能要求是相关联的,因此,必须平衡三者的关系,满足负荷与其他使用性能的关系。分三种情况进行讨论,若轮胎承受的负荷刚好与轮胎气压和其接地印痕面积乘积相等,可以认为理想状态,说明气压刚好承受全部负荷;若轮胎承受负荷大于其气压与接地印痕面积乘积,这是非理想状态,认为轮胎气压不能完全承受全部负荷,这样,造成骨架材料的负担加大,轮胎早期损坏;若轮胎承受负荷小于其气压与接地印痕面积乘积,也是非理想状态,说明轮胎气压承受全部负荷还有余,骨架材料的受力同样增大,并且还会造成其他使用性能的不足。因此,理论上应在保证使用性能的前提下,合理地处理好负荷、气压、接地印痕面积的关系。

3.1 轮胎接地印痕形状与面积

主要从轮胎接地印痕形状和面积的大小进行阐述,从胎冠形状、负荷(下沉量)、充气压力、行驶速度和轮胎骨架结构分别加以分析。

(1)接地印痕面积和形状和胎冠形状的关系

胎冠弧度形状一般用弧度半径表示,半径越大,画出的弧越平,反之,画出的胎冠弧度就越陡。在相同的气压、负荷下,从接地印痕形状来看,当冠部弧度半径较大时(即画出的弧较为平坦),印痕表现为长方形。随冠部弧半径的减少,印痕表现为长椭圆形。也就是说,随胎冠弧度半径由大变小,理想化轮胎接地印痕的长轴在渐渐变长,而短轴轻微变短。从整个印痕的面积来看,按照以上的变化规律,面积在略微变大。

(2)在充气压力、胎冠形状一定时,轮胎所受负荷越大,随下沉量的增大,接地印痕面积也就越大,并且接地面积与下沉量接近线性关系。

在轮胎的设计过程中尽量保证轮胎接地印痕的形状和面积不应有很大的变化,这样才能保证设计时和使用时的性能变化不大。

3.2 接地印痕和垂直加载负荷的关系

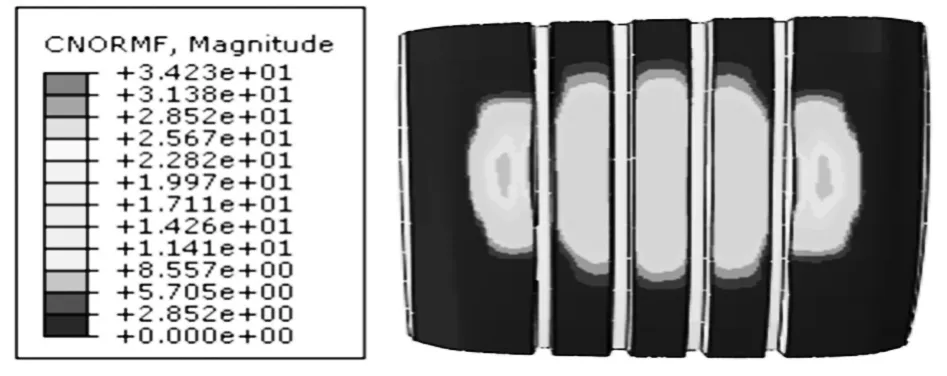

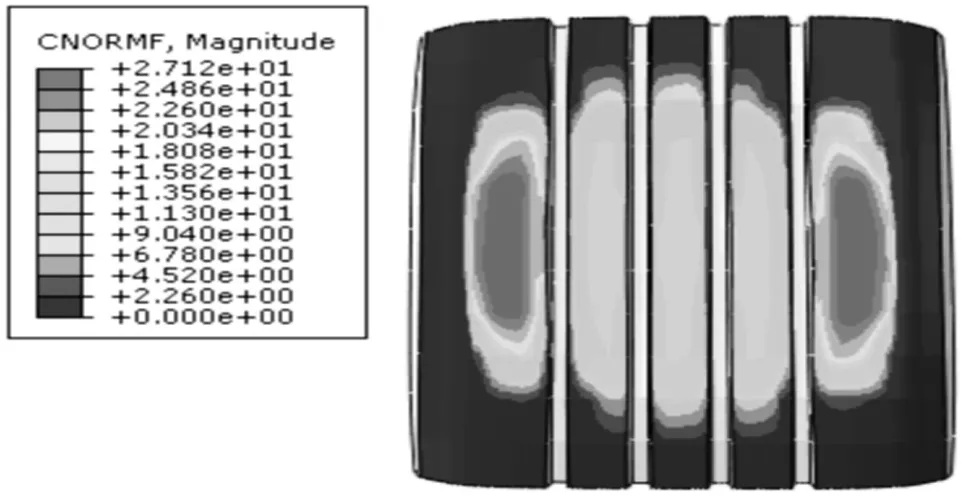

当垂直负荷较小时,轮胎的接地印痕一般近似为椭圆形,当垂直负荷逐渐较大时,轮胎的接地印痕会近似为矩形。轮胎的接地面积随着垂直负荷的增大而增大。横向接地中心线上的接地压力分布如图3~6所示,分别加载了4 250、5 250、6 250、7 250 N 的垂直负荷。

图3 加载垂直负荷为4 250 N

图4 加载垂直负荷为5 250 N

图5 加载垂直负荷为6 250 N

图6 加载垂直负荷为7 250 N

4 仿真的实例分析

本次案例分析选取225/45R17这个规格,气压290 kPa,负荷670 kg,分别设计3种不同轮廓参数方案,并对这3种的轮廓设计参数进行有限元分析,从3种方案中选取最佳接地印痕的方案。

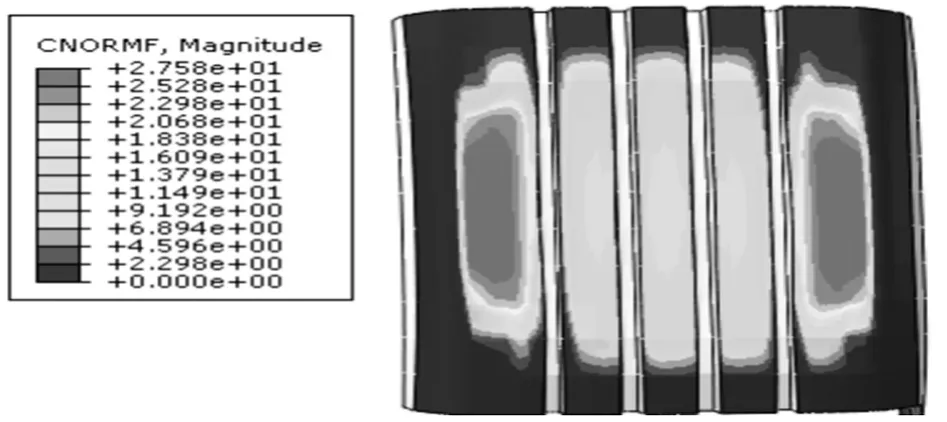

(1)为了优化设计轮胎,在保持轮廓其他设计参数不变的前提下,调整保持R2,R3的设计值,观察其接地印痕的效果,选取最优的接地印痕的设计值,本次共设计了3种轮廓设计方案。方案1:保持其他技术参数不变的情况下,调整R1=970,R2=400,R3=200。方案2:保持其他技术参数不变的情况下,调 整 R1=970,R2=450,R3=180。 方 案 3:保 持 其他技术参数不变的情况下,调整R1=970,R2=450,R3=200。图7为不同方案下的材料分布图。

图7 不同方案下的材料分布图

(2)分析仿真结果

通过对3个方案的仿真分析,分别对每个方案的未开沟和开沟接地印痕进行模拟(图8),得出方案1的接地印痕效果比方案2和方案3好,因为方案1具有更大的接地面积(较低的接地压力)、平整的胎面弧形半径(更均匀的接地压力分配)、负荷下印痕不易变形(不易移位,不易磨耗),且在胎冠中心,沟槽和肩部的位置均比方案2和方案3受力均匀。方案2比方案3受力更均匀。由此判断,方案1具有较好的接地印痕,故采用方案1的轮胎设计参数。

图8 3种方案未开沟和开沟接地印痕模拟

5 结论

通过在轮胎设计前期运用有限元分析对轮胎的轮廓进行模拟分析,能够较准确地预测轮胎的性能,提高轮胎操纵稳定性与缓冲性能的同时,降低了肩部易损部位的应变能值,增强了胎圈部的刚性,但以不增加或减少各部位材料的用量为前提条件。在设计前期把轮胎的性能最大限度的优化,大大提高轮胎质量,缩短新产品研发周期,提高产品竞争力。轮胎结构与性能的有限元分析必将会推动轮胎设计理念向更高的层次发展,有限元分析手段已成为轮胎研发强有力工具,最终与结构最优化方法相结合才能开发出高速、舒适和绿色环保的高性能乘用子午线轮胎。