薄壁零件加工精度的影响因素及工艺措施探析

彭成民,罗刚,赵平

(四川宜宾普什模具有限公司,四川 宜宾 644007)

在实际应用中,薄壁零件基本上都会应用在重要的位置,再加上其本身刚度低、结构复杂以及形状特殊等特点,所以,在实际的加工之中对于加工的精度有着极高的要求。在实际的加工过程中,薄壁零件出现变形是非常严重的,需要相关人员针对性的进行处理。所以,本文就薄壁零件加工精度影响因素以及工艺措施进行探讨。

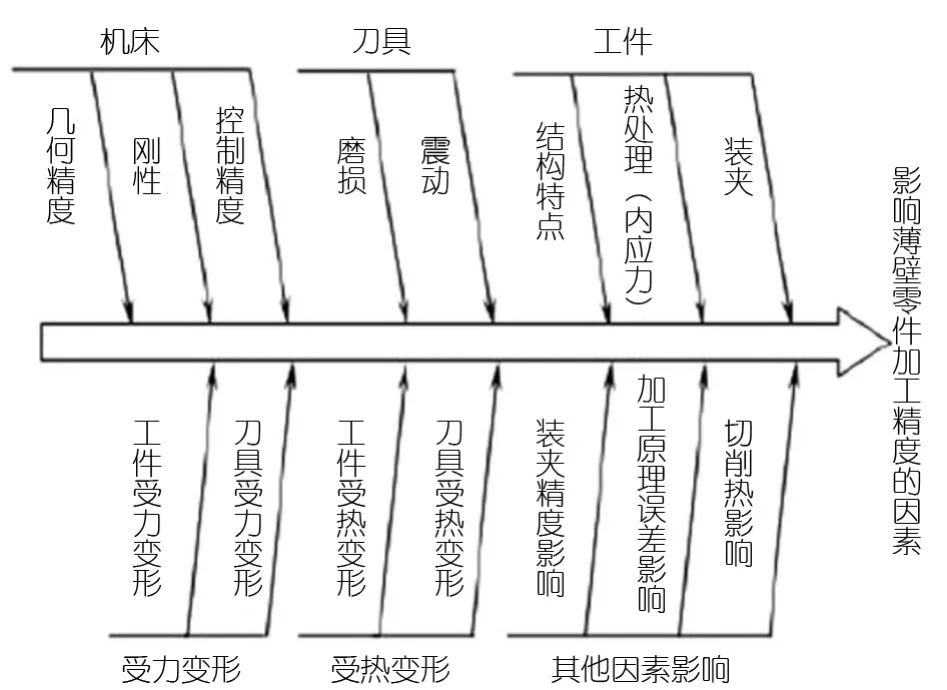

1 影响薄壁零件加工精度的主要因素

就薄壁零件加工精度而言,对于加工精度产生影响的主要因素具体见图1所示。

图1 影响薄壁零件加工精度的主要因素

通过实际的分析,本章节主要是针对受力、受热以及受振3个方面进行探讨。

1.1 受力发生的变形

薄壁零件本身的壁非常的薄,一旦夹紧力超过其限制,就容易出现变形,进而对工件形状精度以及尺寸精度带来一定的影响。所以,在薄壁零件加工中,不仅需要确保工件的高精度定位,同时还需要考虑到装夹本身的可靠性。由于薄壁零件本身较薄,其受力点距离夹紧力作用点偏远,再加上细牙螺纹的加工,导致薄壁零件受力较大,再加上刚性不足,就可能出现晃动。因此,通过三爪卡盘对于外缘进行夹持,实施加工相对困难,其采用撑内孔装夹方法,这样就很难进行加工[1]。

1.2 受热发生的变形

在加工零件中,需要克服材料塑性形变以及弹性形变,并且还需要将刀具和工件摩擦产生的功大部分转化成为切削热,这样会导致零件出现受热不均匀的情况,进而引发薄壁零件变形。由于薄壁零件本身很薄,再加上环境温度、切削热、派生热源等带来的影响,就无法做好工件尺寸的有效控制。

1.3 振动发生的变形

薄壁零件在加工中,因为变形可能会引起振动,在振动中又会加剧工件的变形,所以两者之间存在紧密的联系。在机械加工中,会出现自激振动、强迫振动以及自由振动。而在3种振动之中,自激振动占据的比例较高,大约达到65%。在切削力作用下,很容易出现振动和变形的现象,尤其是径向的切削力,会影响到工件的表面粗糙度、形状、位置精度、尺寸精度等。如果几何参数没有选择恰当,也很容易出现振动的现象。如主偏角大于90°、副偏角偏小等问题。在薄壁零件加工出现振动现象的时候,虽然使用相同的刀具几何参数、相同机床、装夹、切削量等,针对相同的材料零件、相同形状零件,选择相同的切割方式,其造成的振动也会有所不同,这样也会进一步增加加工零件的精度难度。

另外,如果切削流向正确,这样就会挤塞在刀具以及工件之间,进而引起薄壁零件的变形。如果操作方法不当,在精加工之前没有释放变形,或者是精车的过程中出现较大的切削量,这样也可能会造成薄壁零件的变形[2]。

2 提升薄壁零件加工精度的工艺措施

2.1 选择合理的工艺路线

针对薄壁零件,研究、分析与掌握其变形规律,就成为薄壁零件加工工艺改善的关键,同时也需要从整体工艺入手,解决变形问题,确保工序的加工质量。在零件加工之中,按照实际的情况,还需要将精加工和粗加工之间的半精加工的次数增加,这样也可以消除切削力、夹紧力带来的应力以及本身的零件残余应力,最终在进行精加工之前,发现并且处理变形零件,这样就可以确保产品零件本身的行位公差精度以及尺寸精度,并且还有利于零件在装配、存放以及调试中形位和尺寸的精度稳定性。针对不够完善、成熟的工艺方法,还需要利用对应的工艺试验来做好强化与改进,从而进一步完善工艺方法,工艺试验的内容其主要包含了存放数天的零件精度变化进行相应的对比与测量等。在选择零件和夹具定位基准以及夹紧方式的时候,必须要慎重的考虑,并且注意各个工序定位基准能够保持相互的一致。同时,针对加工余量进行合理的分配,必要时还应该将定位基准的尺寸以及形状公差精度提高。

2.2 提高零件的刚度

考虑到薄壁零件本身的刚度较差,在加工之中存在较大难度,所以,想要提升工件的加工精度,就需要提升薄壁零件的刚度。在设计完零件之后,零件本身的刚度是不会出现变化的,如果不采取任何特殊工艺,就无法提升工件的结构刚度。另外,对于薄壁零件刚度产生影响的因素有很多,如夹紧形式、加工定位、夹紧力、工装等等。那么,在工艺系统中,薄壁零件的位置是否合适、夹紧的方式是否恰当,切削用量和切削方法是否恰当,都会直接关系到薄壁零件的刚度。另外,想要提升工件的刚度,还需要采用增加壁厚的方式,通过浇灌、胶粘等,都可以帮助零件增强其刚性和紧固零件[3]。

2.3 适当的装夹

零件的装夹能够稳定的固定工艺,一般在平面定位之中选择3点,定位点还需要拥有一定的强度,才可以满足夹紧力的承受需求。基于不同的角度,其定位要求也会有所差异,从定位的精度和稳定性进行考虑,其接触面越小越好;但是如果是从夹紧力的功能进行分析,那么接触面应该偏大一点,这样才能用较小的单位面积压力来获取最大的摩擦力。在进行精密加工的时候,夹紧力和夹紧机构都需要按照实际的切削力来加以确定。针对零件本身的定位以及夹紧机构,都需要做好具体的分析,同时考虑到刀具本身对于零件施加的力,预计工件变形的力的作用方向和大小,如径向上不受力,就是最佳的薄壁环形工件加工状态。

2.4 运用高速切削的方式

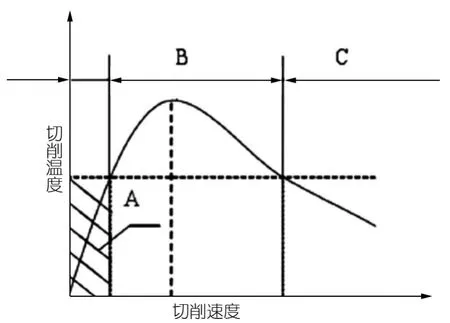

相比常规的切削速度,高速切削会达到5~10倍。在高速切削的时候,随着速度的不断加快,其切削力和温度都会明显的提高,但是如果超出允许范围,就会降低其切削速度,如图2所示。

图2 高速切削区域划分

图2中,A表示常规切削;B表示不能切削;C表示高速切削。

相比之下,进行高速切削的薄壁零件,其本身具有一定的优势:

第一,减少零件本身加工出现的变形。由于高度切削的切削宽度深度偏小,所以,相比日常切削,会进一步减小切削力,这样也能满足零件加工精度的要求。

第二,适当的降低零件切削震动。选择高速切削,会存在较高的激振频率,这样就会超出零件结构工艺系统本身的激振频率范围,能够符合平稳切削的实际要求,并且也符合零件加工对于精度的要求。

第三,减少零件本身的受热变形。利用高度切削,切削会直接带走超过90%的切削热,这样不仅会控制零件的热变形,同时也能够满足零件加工的精度需求。总体来说,通过高速切削加工的模式,就可以进一步提升常规切削加工的效率,使得单位时间之内的切除率提升3~6倍,这样不仅可以满足加工的需求,同时也可以推动零件朝着薄壁化的方向进一步发展。

2.5 合适的切削力

在切削加工的时候,刀具出现的切削力主要是几个分力来共同形成空间合力,这样会对零件产生较大的影响。在进行加工的时候,也会出现零件的变形和震动。被加工的材料硬度、刀具几何形状、切削用量、冷却润滑液等都会对切削力带来影响。同时,刀具的几何角度也会对切削力大小造成影响。一般来说,会影响刀具前角的锋利度以及切削变形。随着切削变形以及摩擦力的进一步减小,同时也会减小切削力。但是如果前角较大,那么就会减小刀具本身的楔角,进而出现刀具强度和散热减弱的情况,最终导致刀具出现磨损[4]。

2.6 适当的切削液

利用高速钢刀具进行精加工,就可以利用水溶液将切削过程之中的切削热进行处理。另外,在进行精加工的时候,还可以选择具有良好润滑性的极压切削油或者是高浓度的极压乳化液,这样就可以对加工表面的状况进行改善,并且进一步提升切削质量,这对于刀具的使用寿命也可以产生一定的帮助。在粗加工的过程中,需要使用切削液,防止出现粘刀的问题,也可以直接将低浓度的乳化液或者是水溶液连续性的浇注在切削零件上,从而满足切削热的降低,最终提升加工质量。

3 结语

总而言之,在进行薄壁零件加工的时候,因为本身的整体尺寸较大,结构复杂,再加上壁厚较薄,这样就很容易在加工之中出现变形,进而影响加工的精度。为了能够有效的控制零件变形,就需要做好相应的校正。考虑到薄壁零件本身独特性,就需要采取一系列有效的方法,这样才可以满足加工精度的要求。