3D打印在橡胶工业中的应用探讨

吕炜帅,边慧光,王存雷

(1.天津机电职业技术学院,天津 300350;2.青岛科技大学机电工程学院,山东 青岛 266061)

3D打印技术是以数字模型文件为基础,运用粉末状金属或塑料等可黏合材料,通过逐层打印的方式来构造物体并实现成型的一种工艺技术。

据“前瞻产业研究院”数据统计,2007~2017年全球3D打印市场规模如图1所示。由图1可见,近年来,3D打印市场规模得到迅猛发展,这与3D打印技术的发展密切相关。3D打印技术已经在模具制造、工业设计等相关领域得到广泛应用,而今其正逐渐用于一些产品的直接生产。此技术在珠宝、鞋类、工业设计、工程和施工、土木建筑、航空航天、汽车,牙科以及教育、医疗、土木工程、地理信息系统、枪支以及其他领域都有广泛应用[1~2]。而当前在橡胶、塑料行业内也引起了很大震动,目前3D打印技术已成功打印出根据球员脚型定制的足球靴、空心轮胎等橡胶制品。如何将3D打印技术与轮胎生产、橡胶机械制造实现融合发展,成为当前行业内探讨和研究的热点与难题。

图1 2007~2017年全球3D打印市场规模走势及增速图

1 3D打印技术与轮胎生产制造

轮胎结构十分复杂,由多种材料复合而成,且需经过硫化工艺。轮胎的复杂结构包括了钢丝、帘布、各种不同性能的橡胶以及配合剂和填充剂。要实现轮胎3D打印技术打印,难度较大,只有轮胎技术在相关方面获得革命性突破,3D打印技术才有望制造轮胎[3]:

(1)轮胎结构由单一材料结构或多种可组合的材料结构组成;

(2)轮胎使用材料的强度、硬度、物化性能和舒适度都获得了巨大的突破,如类似碳纤维材料、聚氨酯改性材料或出现性能更优异的新型材料[4];

(3)传统轮胎生产工艺进行革命性改变,将3D打印技术融入到整个生产工艺的部分或全部环节。

1.1 3D打印技术与轮胎生产的成功融合

2013瑞典设计师和3D打印爱好者Daniel Norée创立了开源社区OpenR/C,图2为其社区发布的电动赛车使用的几种不同的3D打印轮毂和轮胎。

图2 3D打印电动赛车使用的轮胎

在2015年的日内瓦车展上,固特异带来了非常具有创新精神的磁悬浮球形轮胎(图3)。胎面系由3D打印而成,这款轮胎将实现轮胎表面花纹的定制。

球型360°轮胎采用3D打印技术制造,名叫Eagle-360,它独特的球形有助于提升汽车的安全性和可操作性,并且可以配合汽车自主移动的需要。

图3 固特异3D打印Eagle-360概念轮胎

2017年米其林推出了3D打印非充气轮胎(图4)。此轮胎主要特点为:

(1)寿命周期长。此轮胎主体的内部采用3D打印的蜂窝结构,超级耐用。由于材料为可回收,即使报废之后,仍可再回收。

(2)胎面可更换。制造工艺中胎面采用单独打印而且属于完全生物降解,当胎面磨掉一层后,可通过再打印上一层实现保养。

(3)智能化程度高。保持与车辆进行数据上的连通与交换,可时刻检测并反馈轮胎的磨损数据信息。

图4 米其林3D打印轮胎

1.2 3D打印技术与轮胎生产的未来探索

1.2.1 3D打印技术在非充气轮胎制造中的应用探索

当前行业内非充气轮胎大多选用浇注成型工艺方法。浇注工艺可摆脱传统充气轮胎生产所需的混炼、成型和硫化等复杂生产工艺。当前高分子材料注塑工艺已较为成熟,浇注成型的轮胎均匀性更高。当前,聚氨酯轮胎或全塑轮胎的胎面采用浇注成型实现,抗割口增长性能优异,不会出现胎面剥离现象[5]

采用浇注成型工艺生产非充气轮胎需要模具,由于开模周期较长、成本较高,限制了非充气轮胎的发展。对于非充气轮胎,3D打印技术可有效解决其复杂结构设计,并可大大缩短从设计到产品完成的时间。

当前国内外常见非充气轮胎如图5~9。

图5 米其林Tweel非充气轮胎

图6 普利司通AirFree非充气轮胎

图7 韩泰IFLEX非充气轮胎

图8 美国军用蜂窝非充气轮胎

图9 万力轮胎Alpha-T概念轮胎

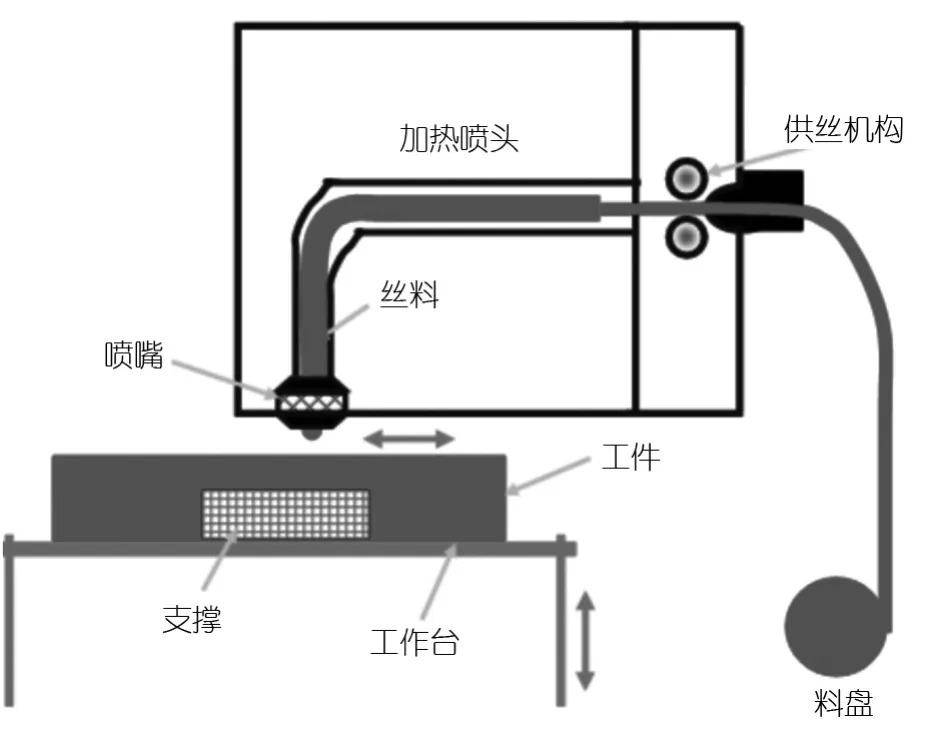

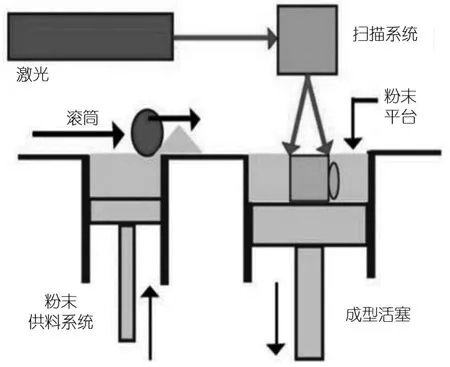

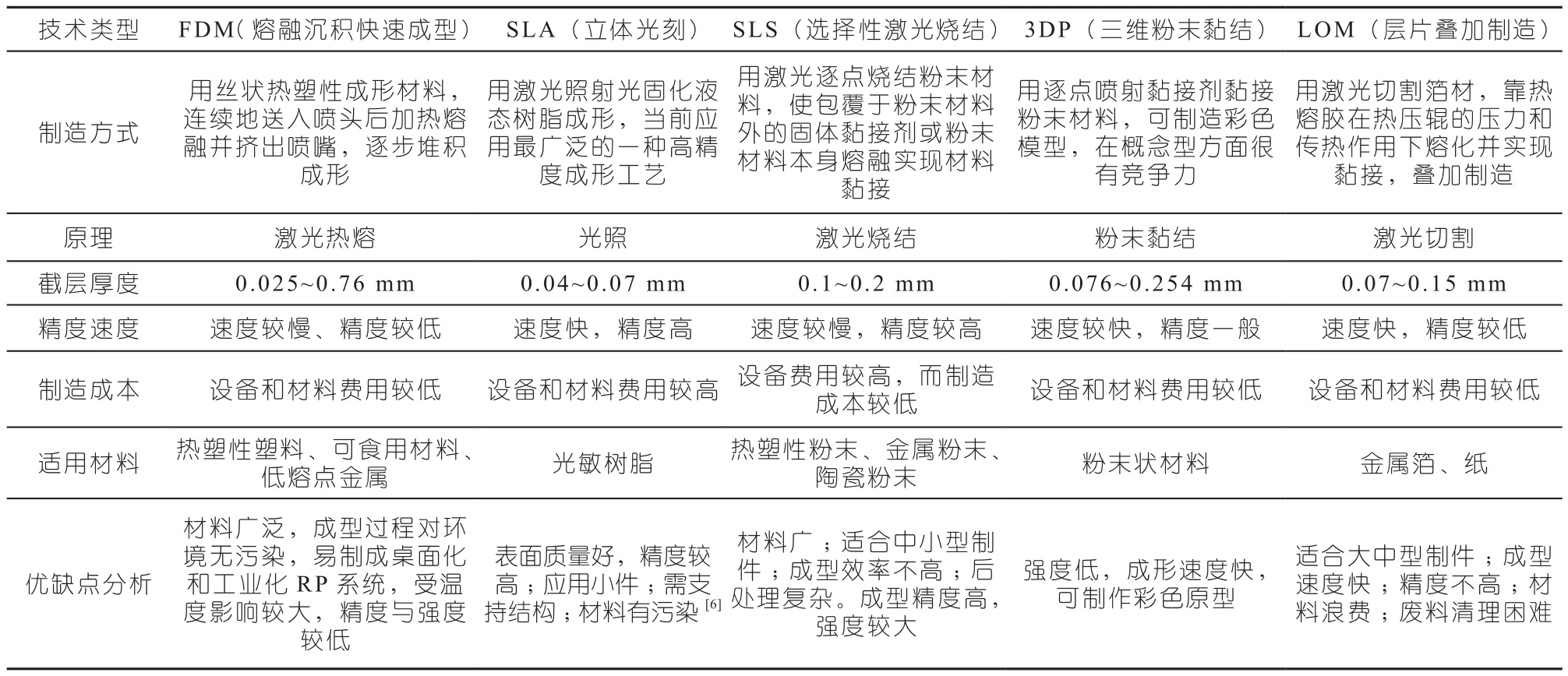

当前常用的3D打印技术如表1所示。而应用于非充气轮胎3D打印技术主要是熔融沉积技术(FDM)和选择性激光烧结技术(SLS)。熔融沉积法(FDM)主要是针对高分子材料(如聚氨酯等),由微细喷嘴把高分子材料挤喷出,层层堆积实现成型(如图10)。这种成型方法结构简单、成本低廉,但成型易受温度影响,精度相对不高,强度也较低[8]。各种材料成型后的强度不同,通过优化设备和工艺条件可实现轮胎的3D打印,如图11玲珑轮胎制造的TPU轮胎。选择性激光烧结工艺借助计算机辅助制造(CAM)技术可实现高分子材料及金属进行成型,采用分层制造叠加原理,把粉末加热至熔融状态直接成型,不会受形状的复杂程度限制,也不需模具(如图12)。由于选择性激光烧结技术成型精度高,强度较大,因此其在轮胎3D打印应用前景空间广阔。未来可将3D打印技术普及到非充气轮胎的生产,实现与传统工艺的嫁接或组合,特别是对于胎面的生产可采用3D打印技术+预硫化(电子辐造)技术组合。从而最终实现非充气轮胎的批量化生产。

图10 熔融沉积快速成型(FDM)

图11 玲珑轮胎热塑性聚氨酯弹性体橡胶 (TPU)轮胎

图12 选择性激光烧结(SLS)

1.2.2 3D打印技术与传统轮胎翻新技术的融合探索

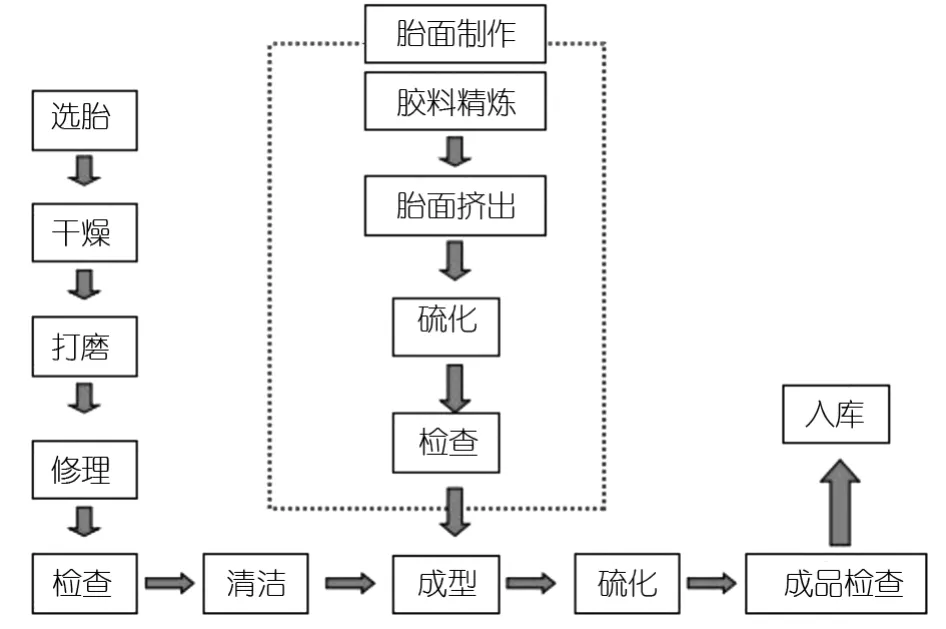

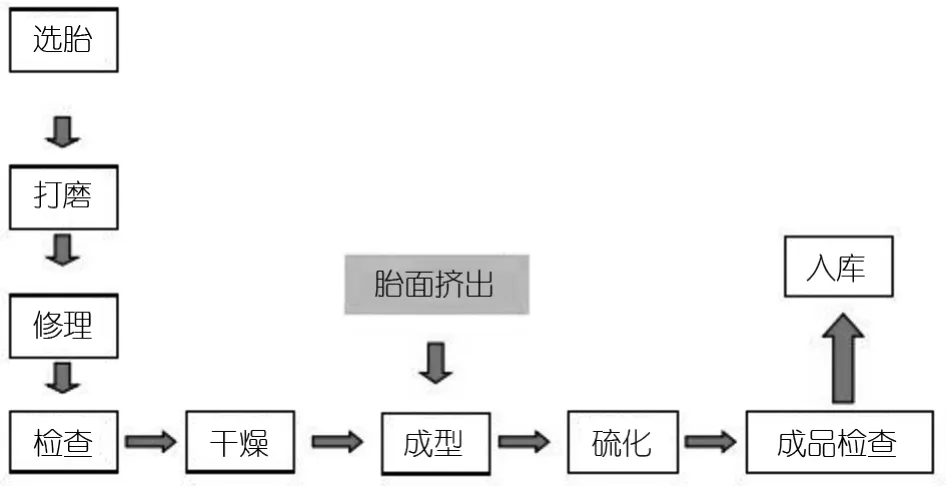

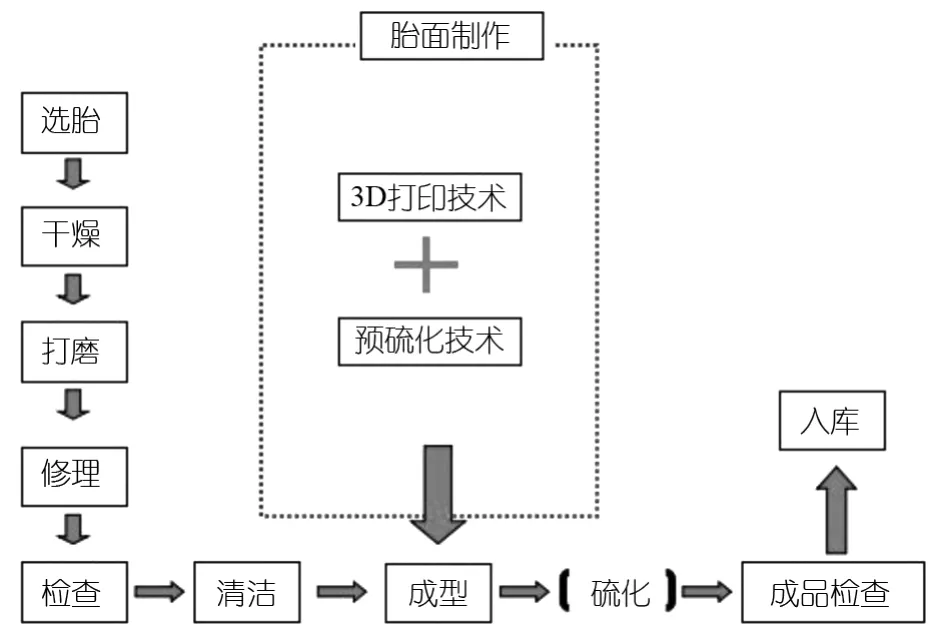

当前传统轮胎翻新工艺中,冷翻新工艺应用较广。通过3D打印技术进行轮胎翻新,可取消胎面挤出联动生产线,采用预硫化(电子辐造技术)设备可取消胎面硫化工艺,对于传统此环节中的压花工序也可由3D打印技术实现,对于翻新胎的整体硫化过程,可在3D打印成型过程同时由预硫化技术实现。对于特殊工艺需求的产品,可采用成型之后的轮胎再通过硫化罐实现硫化。传统翻胎工艺(冷翻新和热翻新)及3D打印技术翻新工艺见图13~15。

图13 传统翻新轮胎工艺(冷翻新法)

图14 传统翻新轮胎工艺(热翻新法)

表1 常用3D打印技术类型

图15 3D打印技术翻新工艺

轮胎噪声在交通噪声中所占的比重越来越大,严重影响人们的生活质量,因此,低噪声花纹设计已成为轮胎企业关注的焦点。由于新花纹开发需要手工刻花进行样胎试制和性能测试,整个过程中涉及刻刀选择、刻刀尺寸调整、花纹轮廓线绘制等操作,一方面难以保证制作精度、刻刀形状以及刻刀尺寸制作的重复性 ;另一方面,手工操作耗时较大,从而导致花纹开发周期长,精度较难保证[9]。通过3D打印技术与预硫化技术的有机融合,可以实现轮胎翻新不受模具限制,花纹可订制化,可以对任何规格的轮胎,选择不同花纹进行翻新。采用3D打印技术进行轮胎翻新,胶料可根据所需精确使用,同时取消挤出、硫化生产工艺,可极大节省投资。而3D打印胎面的环节材料可考虑采用胶乳形式。整个成型过程采用预硫化技术,不仅能够保证胎面具备平坦的胎面弧度,同时能够有效改善胎面的耐磨耗性能。

2 3D打印技术与橡胶机械生产制造

2.1 3D打印与橡胶工业关键零件的融合制造

橡胶机械设备一直被认为是“傻大黑粗”,其零部件都体积较大、重量较重。生产1条轮胎需要20多种生产线,如果采用3D打印技术一体化成型轮胎,此设备由于还包含有其附属装卸、熔融金属、金属粉末和黏合剂的储存和输送等设备,此外,成型后需精加工的设备,这将带来成本提高、能源浪费、效率低下和污染环境等一系列问题。因此,3D打印技术在橡胶机械加工的应用短期实现整体替换现有装备生产线的可能性较小[7]。但对高档的橡胶机械的关键零件,如有特殊要求的密炼机转子、挤出机螺杆、挤出机流道、插块以及硫化机模具等未来可在3D打印技术获得应用,如图16~18所示。

2.2 3D打印与轮胎模具的融合应用

当前3D打印技术主要在效率、精度、材料方面难以制成符合市场需求的工业制件, 因此,现阶段无法完全摆脱传统的制作方法。

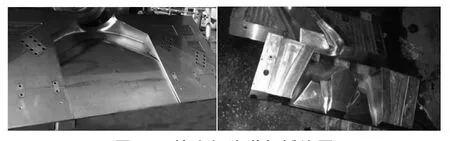

花纹块是轮胎模具的重要组成部分,同时也是轮胎模具加工的主要点,其加工工艺决定采用的加工设备,也决定着轮胎的精度和质量。轮胎活络模具的花纹一般被切割成单体,对于载重子午胎而言分为10块,而大型的工程胎有的会分为12块。当前,花纹块常用的加工工艺有3轴数控铣加电火花加工,也有5轴数控铣加工。

图16 密炼机转子图

图17 挤出机螺杆图

图18 挤出机流道与插块图

经过3D打印生成的砂型与传统的铸造技术结合可获得金属的样件或毛坯, 与传统的铸造方法相比,这种基于数字化技术的铸件实现了精度和其稳定性的大幅提高,并可直接用于数控精加工制得所需金属模具[8]。而用于铸型(芯)3D打印的材料为铸造用的覆膜砂,成本较低。将3D打印技术与最基础的铸造技术结合从而实现现代技术与传统加工的融合发展。如图19所示。

图19 3D打印与传统数控加工融合制造轮胎模具花纹块

3 结语

(1)3D打印技术在橡胶工业领域具备广阔的应用空间。随着3D打印技术在精度、速度、效率方面的提升和材料的发展,实现其在此领域的推广与应用前景广阔。

(2)3D打印技术在非充气轮胎领域应用已具备一定基础,如何提升效率实现批量化生产是未来研究的方向。

(3)3D打印技术在翻新轮胎制造中,可尝试取消胎面挤出联动生产线,采用预硫化(电子辐照技术)设备代替胎面硫化工艺,并由3D打印技术实现胎面压花工序,可极大简化生产工艺过程。

(4)3D打印技术实现传统轮胎生产革命性突破难度较大,但未来随着新材料的发展,将3D打印与传统轮胎生产工艺融合,替代部分生产工序将成为可能。

(5)3D打印技术在橡胶机械产品中应用空间广阔,3D打印技术可作为一种指导方法,通过与传统加工方式的融合应用,促进传统橡胶机械制造的发展。