DMC/三元乙丙橡胶/丙烯酸酯橡胶性能研究

康永

(榆林市新科技开发有限公司,陕西 榆林 718100)

针对国产EPDM的应用基础研究还比较薄弱,在替代国外同类产品时遇到许多性能上和工艺上诸多问题,因此对国产乙丙橡胶进行系统、深入的应用基础研究是十分必要的[1~3],对提高国产乙丙橡胶的市场竞争力和技术支撑能力、提升其附加应用价值具有重要意义。

丙烯酸酯橡胶(ACM)是以丙烯酸酯为主要单体经共聚制得的一种合成橡胶。它具有耐热、耐油、耐臭氧、耐紫外线等特性,是一种耐高温、耐油的特种橡胶,有两种制造方法。一种是乳液共聚,主要品种为:丙烯酸乙酯与氯乙酸乙烯酯共聚制备高温胶(使用温度-15~180℃);低温黏合剂(使用温度范围为-28~170℃)通过丙烯酸酯与氯乙酸乙烯酯或甲基丙烯酸缩水甘油酯共聚而制备。另一种是溶液共聚,其主要品种是超耐冷丙烯酸酯橡胶(使用温度范围-38~170℃),是丙烯酸酯与α-烯烃溶液共聚合而成的共聚物。侧链含有极性酯基[4~8]。有良好的耐油性和耐寒性,广泛用于曲轴、轴承、阀杆、油盘等耐热环境下耐油传动部件的密封产品。为使ACM易硫化,有必要引入少量的反应性单体进入ACM的分子连接处。对于具有活性氯型反应性共聚物的ACM橡胶,在固化过程中经常使用碱金属羧酸盐皂和硫作为交联剂。 ACM橡胶中的活性含氯单体具有脱氯反应,以硫为交联键,形成ACM的三维弹性网络结构,而碱皂作为酸受体,即活性氯通过ACM交联释放。

综上可知三元乙丙橡胶耐老化、耐化学腐蚀性能好及冲击性能和力学性能优越,但是其缺点是硫化速度慢、并用性困难、自黏性和互黏性差。而丙烯酸酯橡胶(ACM)不仅在低温下具有耐油性而且具有良好的机械性能,并且具有很好的弹性。综合它们的优缺点又要降低成本,笔者试图以丙烯酸酯橡胶与三元乙丙橡胶共混,确定最佳比例然后用DMC增强,试图研究出性能更优异的共混符合材料。

1 实验部分

1.1 原料

三元乙丙橡胶(EPDM),230809牌号,工业级,美国杜邦公司; 丙烯酸酯橡胶(ACM),遂宁青龙丙烯酸酯橡胶厂;沉淀法白炭黑,通用级,吉林省通化第二化工厂; 过氧化二异DCP,沈阳新西试剂厂;三氧化二铁,分析纯,北京南尚乐化工厂。

1.2 主要设备

XK160型双辊开炼机,上海第一橡塑机械厂;XLB-350×350平板硫化机,上海第一橡胶机械 厂;402型老化试验箱,巩义市实验设备仪器有限公司;LK-A型邵氏硬度仪,上海仪器仪表公司;CSS-22200电子万能实验机,重庆第二实验设备仪器厂;B-25200型扫描电子显微镜,日本岛津公司。

1.3 试样制备

首先将胶料放在双辊开炼机上进行塑炼,辊距0.5 mm,辊温45~55℃,时间10 min。然后加入各种助剂进行混炼,时间25 min,辊距4 mm。最后在平板硫化机上进行硫化。EPDM/ACM并用胶在辊温为50~60℃、辊距0.5 mm条件下塑炼10 min,按顺序加入硬脂酸、氧化锌、促进剂、防老剂,白炭黑及过氧化物,在辊温 50~60℃辊距1.0 mm条件下进行混炼,混炼20 min,混合均匀后再在双辊开炼机上加入DMC放在平板硫化机上硫化。硫化30 min、硫化压力为 10 MPa。

1.4 性能测试

扯断强度按GB/T528—1998测试,邵尔A硬度按GB/T531—1999测试,阿克隆磨耗按GB/T589—1998测试;用LK-A型邵氏硬度仪对试样进行硬度测试;用CSS-22200电子万能实验机对试样进行拉伸强度、扯断伸长率等测试; 用 401 热氧热老化实验箱进行热老化实验, 用B-25200型扫描电子显微镜JSM进行断面分析。

2 实验结果与讨论

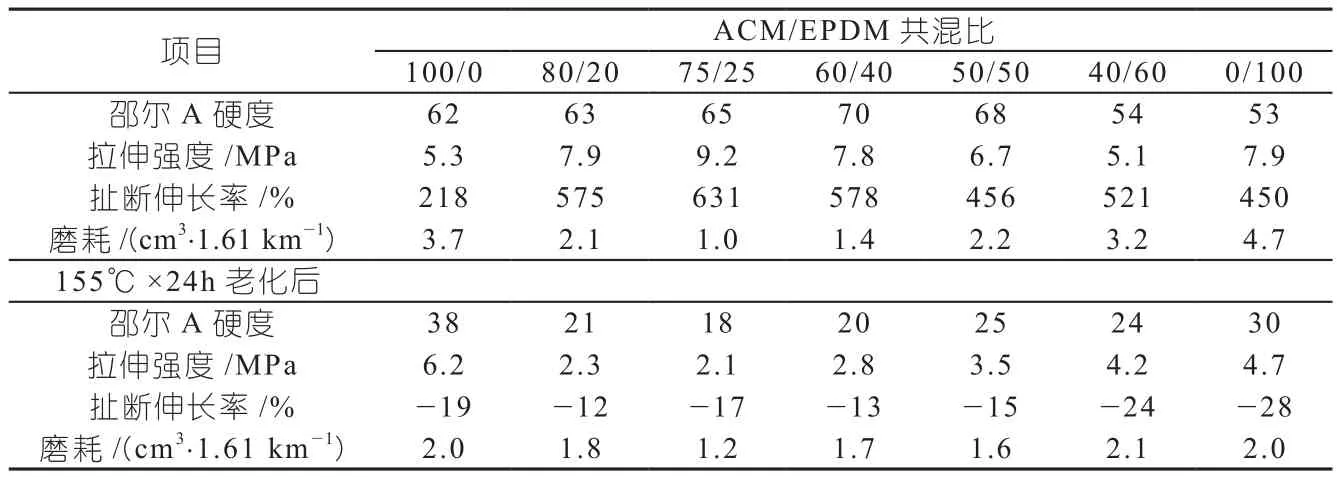

2.1 EPDM/ACM质量比不同对共混物性能影响

在表1中,当ACM的用量逐渐增加时,扯断强度、邵尔硬度和扯断伸长率呈上升趋势,磨耗逐渐减少。这就说明耐磨性逐渐提高,当共混胶的比例是50/50和40/60时除个别性能外其他性能均高于单独一种胶的性能。这就说明ACM/EPDM共混有利于改善橡胶的性能。老化后的性能除40/60试样的扯断伸长率外均有所增加,原因是橡胶在硫化过程中进一步硫化使胶料的硬度和强度增加,过高的交联密度会使硫化胶在承受载荷时应力分布不均匀,应力集中导致硫化胶受载荷时就会被破坏易于断裂[9~12]。

综合以上各项性能考虑确定EPDM/ACM的最佳配比为25/75。

表1 EPDM/ACM不同比例性能测试结果

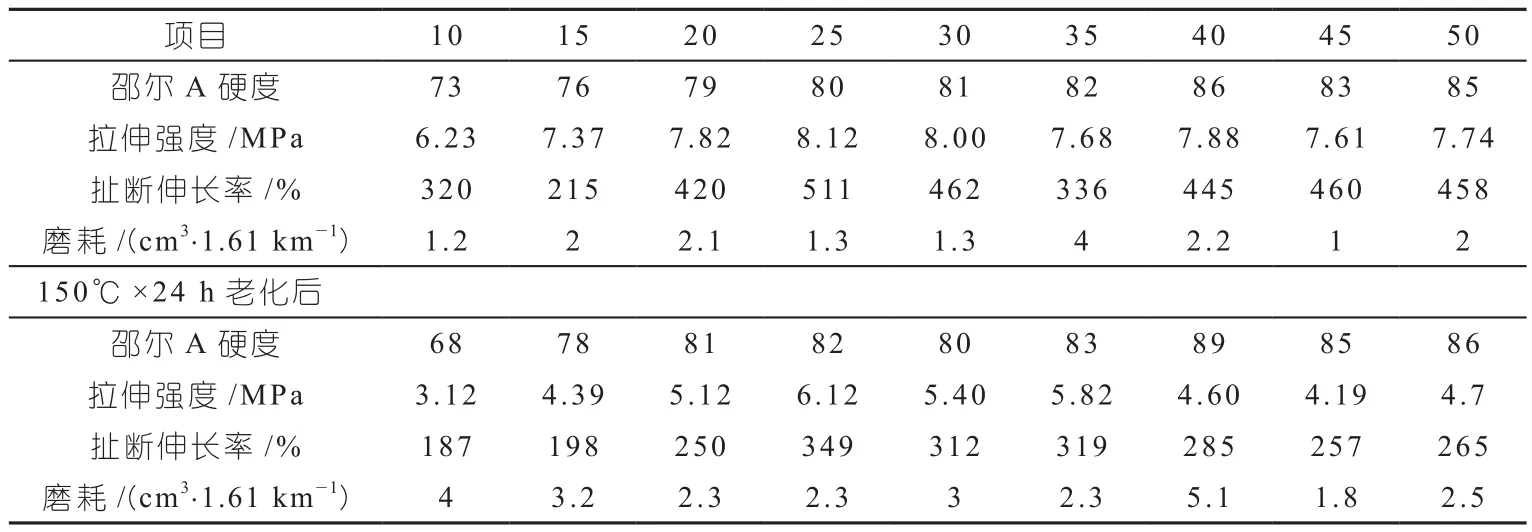

2.2 DMC用量对共混物的影响

一般情况下,短纤维同橡胶进行黏合方式有两种:一种是先用胶黏剂处理短纤维,随后再次加入适量胶料硫化黏合;另一种方式,把胶黏剂与没有特殊处理过的纤维一同添加至橡胶基质中,使整个体系硫化过程中,同时纤维与橡胶共混[13~16]。本文采用将胶黏剂处理后的短切玻璃纤维,再加入到EPDM/ACM体系中,直接共混。从表2可以看出,随着DMC用量的增加,复合材料的扯断伸长率、硬度、拉伸强度在用量为25时出现转折。当用量小于25时,随着DMC用量增加,热老化前的硬度和拉伸强度逐渐增大,而热老化后其扯断伸长率和硬度的变化逐渐减小,说明耐热老化性能增强,耐热性能提高;而DMC用量大于25时,复合材料的硬度、拉伸强度和扯断伸长率都逐渐降低。DMC主要是基体不饱和聚酯、增强相玻璃纤维、填料和少量的交联剂均匀混合物。不饱和聚酯树脂由不饱和(或饱和)的二元醇与饱和(或不饱和)的二元酸或酸酐缩聚而成,其作用是通过渗透进入纤维内,排出纤维内的空气,使产物具有良好的尺寸稳定性,同时可避免纤维外露,从而提高团状模塑料强度。而玻璃纤维的主要成分是硅酸盐。一般来说,玻璃纤维与不饱和聚酯树脂之间的界面不好,因此有必要用偶联剂或交联剂处理纤维表面。添加DMC到EPDM/ACM相当于在填料颗粒和纤维表面引入柔性或弹性界面层。由于引入了界面层,它可以降低由填料颗粒的添加引起的复合材料的韧性和复合材料的高断裂伸长率[17~18]。另外,EPDM/ACM通过双键和氢键与纤维和不饱和聚酯表面结合,与纤维和不饱和聚酯树脂形成紧密的界面层,增强纤维与基体的相容性,减少纤维与纤维的接触,降低了复合材料的应力集中,热膨胀和分子链分解。复合材料的力学性能和热老化性能均有不同程度的提高。据观察,当DMC的含量低时,基体不饱和聚酯的黏度足够大以包围DMC并与DMC形成有效的界面层,与纤维的结合力强,界面结实性强。该层可以有效地将负载转移到光纤并吸收能量。DMC的加入加强了EPDM/ACM。

表2 DMC用量对并用胶的性能影响结果

由于DMC的双键含量很小,染色效果差, DMC和EPDM/ACM的对比图在相图中差别不大(见图1),在共混物中,DMC均匀分散成球形颗粒,分散尺寸约0.21 μm,分散相(图中黑色),EMDM/ACM为连续相(图中亮色),DMC高黏度,用量小,形成分散相。当DMC用量增加时对DMC的分散效果没有明显影响(如球形橡胶粒子的数量相对较多),在DMC和EPDM中可观察到较高的放大倍数,ACM基体的界面附着力较好。这是因为DMC与EPDM/ACM具有良好的相容性,这有利于EPDM的分散和两相间的界面黏附[19~20]。

图1 DMC/EPDM/ACM复合材料SEM

综合以上可得出在DMC用量为25份时材料具有较好的性能。

2.3 白炭黑用量对EPDM/ACM共混物性能影响

考虑到环境污染和所采用的两种橡胶的结构,用白炭黑替代炭黑补强EPDM/ACM共混胶。

由表3可看出,随着白炭黑用量的增加,硬度增加,磨损量减少,拉伸强度和断裂伸长率逐渐增加,拐点出现在60份。上述现象的原因是白炭黑的量小于60份,拉伸强度和断裂伸长率可以解释为极性白炭黑和ACM橡胶表面羟基之间形成氢键,导致硫化胶的交联密度和物理缠结点增加。相反,加入太多的白炭黑来考虑扩散的影响,此时,橡胶基相不足以包围白炭黑颗粒,导致拉伸强度和断裂伸长率差。然而,白炭黑的加入使得该化合物的结构更加紧凑,因此硬度更高,耐磨性差。因为EPDM和ACM是热力学不相容的混合物,所以随着体系中白炭黑的量的增加,白炭黑颗粒表面上的羟基可以吸附两种橡胶的分子链,从而使不相容的两种橡胶通过白炭黑颗粒连接在一起。这也是白炭黑优于炭黑的根本原因。从宏观上看,这表明两种橡胶逐渐混合均匀,这使得共混体系的黏度增加,并且在混合过程中需要大的剪切力。 白炭黑的量越大,橡胶的体积越小,这有助于橡胶共混物的耐热性(当剂量小于60份时),认为白炭黑的最佳量认为是60份。

表3 白炭黑的用量对共混胶性能影响

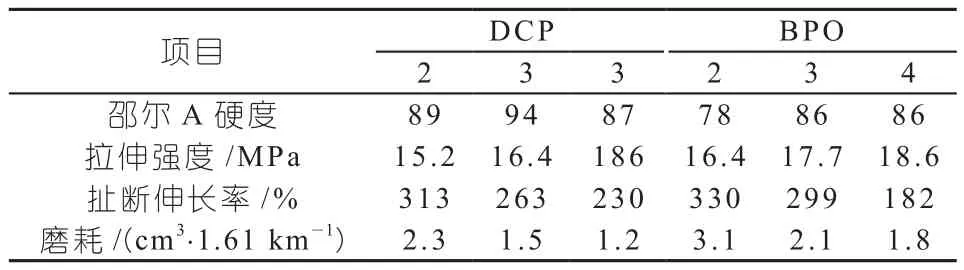

2.4 硫化剂EPDM/ACM并用胶性能的影响

硫化剂在EPDM/ACM/DMC共混过程中起交联剂作用。本实验选择过氧化物硫化体系,因为过氧物不但能硫化不饱和的碳链橡胶,而且也能硫化饱和的碳链橡胶。在硫化的初期,硫化剂使复合材料产生网结构,使橡胶的弹性和拉伸强度增加,并延缓热老化的发生,达到延长使用寿命的目的。过氧化物也能使DMC与EPDM/ACM 充分交联,起交联剂作用;同时过氧化物对共混材料的热老化性能也有影响。为此本文对DCP和BPO两种硫化剂对试样性能的影响进行了对比实验。

从表4可以看出,随着固化剂用量的增加,硬度和拉伸强度逐渐增大,但断裂伸长率逐渐下降。 由于硬度和拉伸强度的增加,弹性变形能力下降,断裂伸长率下降。 从表中还可以看出,在相同量的硫化剂下,BPO硫化胶的热老化性能小于DCP硫化胶的热老化性能。 它表明硫化胶的稳定性良好,也就是说,提高耐热性是有利的。 因此,BPO可以选为3。

表4 硫化剂对共混胶性能影响

2.5 最佳配方

综上所述,共混材料EPDM/ACM/DMC 的最佳配方见表5所示。

表5 EPDM/ACM/DMC最佳配方

3 结论

(1)ACM/EPDM硫化胶的力学性能、耐热性、耐磨性有一定程度的提高。

(2)对于ACM/EPDM混合物,用二氧化硅增强的硫化胶比用炭黑增强的硫化胶好。

(3)当ACM/EPDM质量比为75/25,固化温度为160℃×10 MPa×30 min时,共混物的性能优于ACM和EPDM。

(4)当DMC<60时,EPDM/ACM的拉伸强度,硬度和热稳定性随着DMC含量的增加而增加。

(6)以DCP为固化剂的EPDM/ACM/DMC的断裂硬度伸长率不明显。

(6)以BPO为固化剂,EPDM/ACM/DMC具有高的断裂伸长率和高的热老化性能。