天然橡胶/顺丁橡胶并用胶在汽车发动机悬置材料中的应用

郝伟刚,刘海东,徐 燕

(保定威奕汽车有限公司 河北省汽车减震与密封橡胶产品工程技术研究中心,河北 保定 072550)

随着汽车工业的快速发展,车辆振动和噪声的控制成为整车厂研发的重点。悬置系统衔接动力总成和车身部分,主要作用是支撑动力总成、减小动力总成震动对整车的影响、限制动力总成的抖动量,对控制整车噪声、振动与声振粗糙度(NVH)起着非常大的作用。基于汽车振动学的优化设计,应尽可能避免整车主要部件在各种工况下的振动耦合。发动机悬置的具体作用就是对发动机振动和路面激励的隔离和吸收,减少乘客所受的影响,降低其他零部件因为过多振动产生的疲劳破坏[1]。

顺丁橡胶(BR)在实际应用中很少单用,主要是因为其易冷流、混炼工艺差、强伸性能低,一般将BR与天然橡胶(NR)或/和丁苯橡胶(SBR)并用,BR已成为世界橡胶工业,尤其是轮胎工业近20年来的重要胶种。BR与NR或SBR均能互容,并用胶聚合物相分散很好,配合剂在两相间可达到合理分配,BR与NR或/和SBR并用可明显改善NR或/和SBR的抗硫化返原性能、弹性、耐磨性能、耐老化性能、耐疲劳性能及耐低温屈挠性能[2]。

本工作模拟NR/BR并用胶作汽车发动机悬置材料在使用过程中的受力状态,研究NR/BR并用胶的物理性能和阻尼性能,为NR/BR并用胶在汽车发动机悬置材料中的应用提供借鉴经验。

1 实验

1.1 主要原材料

NR,RSS3,泰国产品;BR,牌号9000,中国石化燕山石化分公司产品;炭黑N330,东海橡塑(天津)有限公司产品;微硅粉,牌号940D,上海天凯硅粉材料有限公司产品;氧化锌,质量分数为0.997,镇江白水化学有限公司产品;硬脂酸,牌号SA-1801,嘉里油脂化学工业(天津)有限公司产品;凡士林(工业级),天津市瑞达鑫华抛磨材料有限公司产品;偶联剂Si69,东营市恒益化工有限公司产品。

1.2 配方

配方见表1。

表1 配方 份

1.3 主要设备和仪器

3 L密炼机和203.2 mm(8英寸)开炼机,广东利拿机械有限公司产品;XW-221型平板硫化机和MC010-LXS-A邵氏硬度计,上海严润光机科技有限公司产品;M2000-FAN型无转子硫化仪、GTTCS-2000型电脑系统拉力试验机、GT-7017-EM型老化试验机和压缩生热试验机,高铁检测仪器(东莞)有限公司产品;动态力学分析(DMA)仪,耐驰科学仪器商贸(上海)有限公司产品。

1.4 混炼工艺

一段混炼在密炼机中进行,密炼室初始温度为40 ℃,转子转速为32 r·min-1,混炼工艺为:生胶→防老剂和氧化锌等小料→炭黑和凡士林等→排胶。胶料在开炼机(辊距为3 mm)上下片后停放24 h。

二段混炼在密炼机中进行,密炼室初始温度为40 ℃,转子转速为32 r·min-1,混炼工艺为:一段混炼胶→硫化剂和促进剂→排胶。胶料在开炼机(辊距为3 mm)上下片后停放16 h。

1.5 性能测试

1.5.1 动态力学性能

试样长度为10 mm,宽度为4.6 mm,厚度为2 mm,硫化条件为160 ℃×8 min。试样外观要求无缺胶、无气泡、不分层。测试条件为:温度40~120 ℃,频率 25 Hz。每个配方至少测试3个试样,剔除异常数据,将剩余数据取平均值。

1.5.2 压缩疲劳温升

试样直径为(17.8±0.15) mm,高度为(25±0.25) mm,邵尔A型硬度不大于85度,硫化条件为160 ℃×10 min。试样外观要求无缺胶、无气泡、不分层。测试条件为:载荷 1 MPa,冲程 5.71 mm,温度 (100±1) ℃,预热时间 30 min,测试时间 25 min。每个配方至少测试3个试样,剔除异常数据,将剩余数据取平均值。

1.5.3 其他性能

硫化特性和其他物理性能(试样硫化条件为160 ℃× 8 min)测试按照相应国家标准进行。

2 结果与讨论

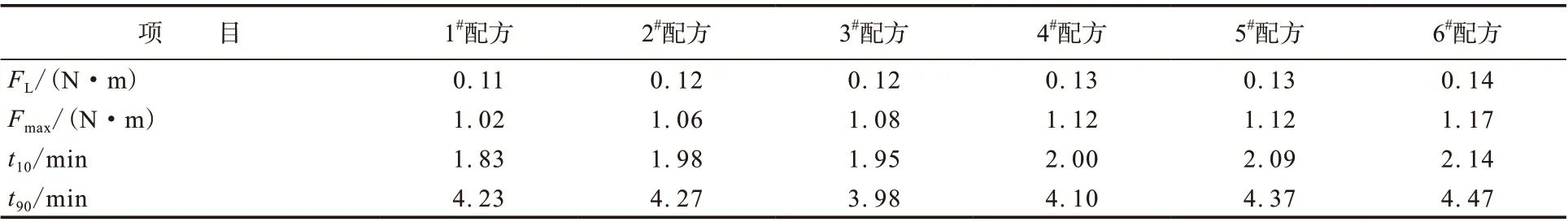

2.1 硫化特性

NR/BR并用胶的硫化特性如表2所示。从表2可以看出:随着BR用量增大,胶料的t10和t90呈延长趋势,这是由于BR双键的活性弱于NR;胶料的Fmax呈增大趋势,原因是NR/BR并用能减少多硫键的形成,多硫键与低硫键以一定比例存在[3]。

表2 NR/BR并用胶的硫化特性(160 °C)

2.2 物理性能

NR/BR并用胶的物理性能如表3所示。从表3可以看出:随着BR用量增大,胶料的拉伸强度、拉断伸长率和撕裂强度呈降低趋势,这是由于BR结晶能力不强,自补强性能较低;胶料热老化后拉伸强度和拉断伸长率降幅增大。

橡胶材料在固定周期性形变下会吸收部分形变能,并将其转变为热能。由于橡胶本身的导热性差,形变产生的热量会导致橡胶材料内部温度升高。在周期性形变很大或温升很高时,橡胶材料会由于疲劳引起的破裂而损坏。这种损坏开始时发生在橡胶材料内部,然后逐渐扩展到外部,最终导致橡胶材料完全损坏[4]。

从表3还可以看出:NR胶料的压缩疲劳温升最低;随着BR用量增大,胶料的压缩疲劳温升逐渐升高;当NR/BR并用比达到70/30时,胶料的压缩疲劳温升趋于稳定。

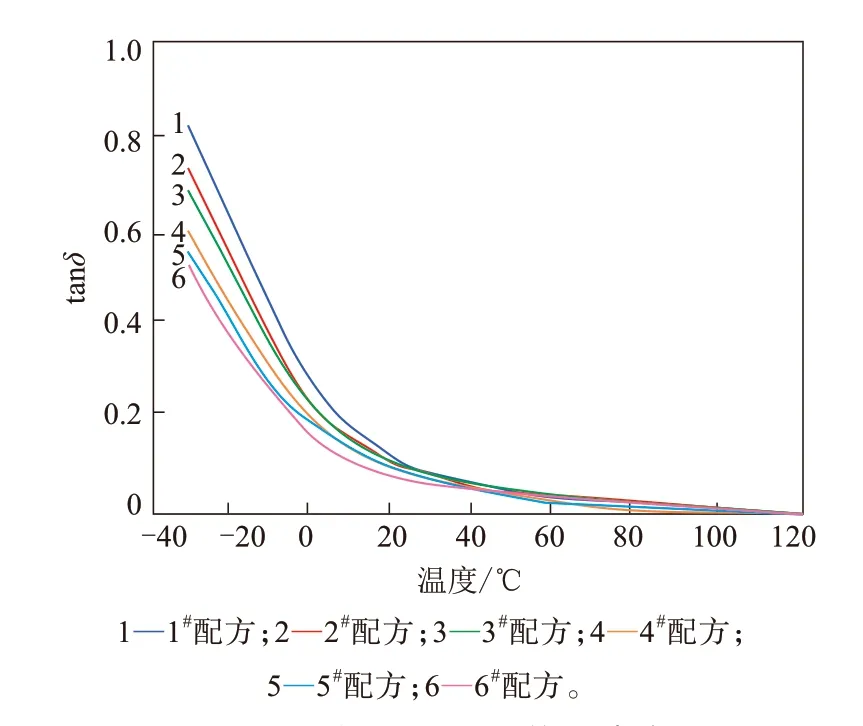

2.3 阻尼性能

NR/BR并用胶的阻尼性能(频率为 25 Hz)如图1所示(tanδ为损耗因子)。从图1可以看出:高于23 ℃时,NR/BR并用胶的阻尼性能无明显差异;23 ℃下的δ为7°~8°,85 ℃下的δ为3°~4°;低于23℃时,NR/BR并用胶的阻尼性能出现差异;低于-37 ℃时,随着BR用量增大,NR/BR并用胶的tanδ降低,δ为27°~37°。

图1 不同温度下NR/BR并用胶的tan δ

3 结论

(1)随着BR并用量增大,NR/BR并用胶的t10和t90延长,Fmax增大,强伸性能降低,老化后拉伸强度和拉断伸长率降幅增大。

(2)随着BR用量增大,NR/BR并用胶压缩疲劳温升逐渐提高。为避免NR/BR并用胶压缩疲劳温升加剧,NR/BR并用比不宜大于70/30。

(3)NR/BR并用可以避免NR在低温下阻尼过高的问题。