桁架钢筋混凝土叠合板设计、生产、施工一体化研究

王文静,刘春原,殷泽辉,周艳芳

1.河北工业大学土木与交通学院,天津 300401

2.山东理工大学建筑工程学院,山东 淄博 255049

我国现行的混凝土结构建筑大多采用现浇体系,这种施工方法虽然技术成熟、有其自身优势,但由此带来的高污染、高能耗、施工技术落后、劳动成本提高等一系列问题也日益突出,且与现阶段国内节能减碳、绿色环保、发展可持续建筑的大方向相悖。为此,国家大力发展建筑工业化,提高建筑安全水平,推动化解过剩产能,进行低碳、节能、节约型建设。而实现建筑工业化的关键环节是要更新建筑建造模式,采用预制装配式混凝土结构[1]。

对于预制装配式混凝土建筑,为确保其建造质量,不能孤立地研究设计、生产或施工的某一方面,而是要整合全产业链的资源,进行一体化研究。本文结合济南市某装配式住宅工程,对其桁架钢筋混凝土叠合板设计生产施工一体化展开研究。

1 桁架钢筋混凝土叠合板及其技术特点

桁架钢筋混凝土叠合板又称桁架钢筋板,是由带桁架钢筋的预制混凝土板及后浇钢筋混凝土叠合层组成,如图1所示[2]。目前,德国是桁架钢筋板生产与应用水平最高的国家,我国装配式住宅建筑的应用技术受德国、日本两个国家的影响较深[3]。借鉴国外的经验,根据我国的实际情况,国内常用的桁架钢筋混凝土叠合板预制底板厚度一般为60 mm厚,现浇混凝土叠合层厚度一般为70 mm厚。其构成如下:预制混凝土底板由15 mm保护层、不小于16 mm(2层钢筋)的底部钢筋层、不小于30 mm的桁架钢筋锚固层[4]组成,总厚度不宜小于60 mm[5]。叠合层由预埋管线层20 mm(不考虑管线交叉时)、30 mm(入户电缆穿管时)、40 mm(考虑管线交叉时)、不小于16 mm(2层钢筋)的顶部钢筋层和15 mm的钢筋保护层组成,理论总厚度不应小于51 mm,考虑施工误差等其他因素不应小于60 mm[5]。由以上得出桁架钢筋叠合板总厚度不宜小于120 mm,常用厚度为130 mm(60 mm预制板+70 mm叠合层),如图2所示。我国常规现浇楼板厚度多为120 mm,目前来说,在保证受力性能的前提下,桁架钢筋叠合板的总厚度能否做的同现浇板一样是一个值得研究的问题。

在住宅建筑中采用叠合板结构体系可以实现“构配件生产工厂化,现场施工机械化”,具有以下特点:

(1)提高施工质量。与现浇板相比,叠合板进行工厂化生产,机械化程度高,专业技术熟练,构件质量高,板底平整度好,湿作业量少,楼板的抗裂性能好;

(2)提高施工安全性。采用叠合板施工减少了模板使用量,降低了模板安装、拆除过程中的安全风险,安全可靠性更高;

(3)缩短施工工期。预制构件安装方便、快捷;后浇叠合层施工时,可利用预制构件做模板,省工省料,与传统现浇体系相比,可节约工期30%左右;

(4)降低施工难度。因采用机械化吊装施工,减少了施工现场的人员数量,降低了工作强度;在工程生产时预埋水电管线和预留洞口,避免了二次开孔、开槽可能出现的质量问题;钢管支撑间隙大,给施工人员提供了更大的操作空间。

图1 桁架叠合板Fig.1 Truss superimposed slab

图2 桁架钢筋叠合板构成Fig.2 Structure of truss superimposed slab

2 桁架钢筋混凝土叠合板设计

目前,装配式结构的设计一般是分两步,第一步,进行构件拆分,对节点连接部位按现浇结构进行常规的建筑、结构设计,第二步,对预制装配式构件进行深化设计。前者主要是从结构安全性、建筑美观性及使用功能等方面进行设计,后者是为了方便生产和施工。预制构件的深化设计包括构件自身设计(构件从生产、脱模、厂内倒运、装车、运输、卸车、起吊安装、调整就位、临时固定全过程分析及所需的预留预埋设计)、构件连接设计(根据每类预制构件与现浇部分的连接方式,确定为满足连接所需的预留预埋方案)和构件功能设计(根据设计方案中每类预制构件的功能要求确定预留预埋方案),是以原结构设计为基础,再根据生产、施工单位的不同需求进行深化设计,需经原设计单位复核认可,最终形成深化设计图纸。构件的深化设计是一个反复复核的过程,构件生产单位和施工单位的各项要求均需经设计单位各专业协同复核,每个预留预埋均需考虑对结构安全的影响,避免与结构钢筋、水电埋管等产生碰撞,再由施工单位、构件生产单位重新对预留预埋位置进行调整,再复核,不断循环,直到确保满足结构安全及施工使用要求[6]。预制构件的深化设计过程就是一个设计、生产、施工一体化研究的过程,各单位要相互协作、密切配合。

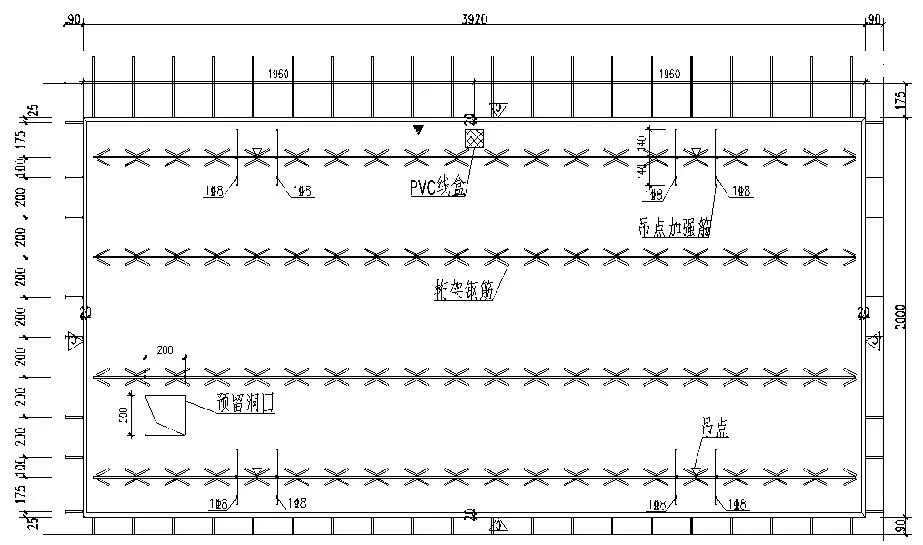

济南市某住宅工程,共13栋高层住宅楼,大量采用桁架钢筋混凝土叠合板施工,主要使用部位是6F-32F,其典型板块是DBS1-67-3615-11、DBS2-67-3615-11,最大板块DBS1-67-4120-11-350,板块实际尺寸2920*2000,底板厚度60 mm。为保证结构的安全性,本工程各栋楼底部加强部位1F-5F采用现浇楼盖[5]。为了方便生产和施工,该项目叠合板的深化设计是由构件生产单位完成并经设计单位复核的,这样可做到设计、生产、施工的一体化。

以5#楼DLB8板为例,其叠合板的深化设计图如下:

图3 叠合板平面布置图Fig.3 Plane layout of superimposed slabs

图4 DBS1-67-4120-11-350模板图Fig.4 Template diagram of DBS1-67-4120-11-350

3 桁架钢筋混凝土叠合板工厂化生产

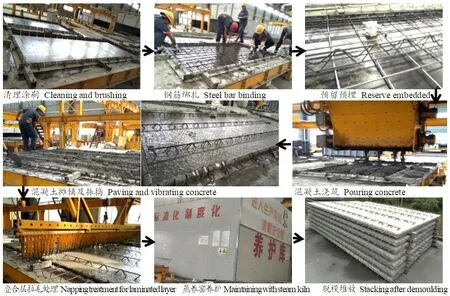

根据设计图纸以及合同约定,优选叠合板生产厂家,并报业主、监理审核批准。开始加工前结合各专业图纸进行深化设计,并组织结构、建筑、装修、机电等各专业审核确认,确认合格后,构件生产厂家再依据审核批准后的深化设计图纸组织工厂化生产。

3.1 桁架钢筋混凝土叠合板生产工艺

图5 桁架钢筋混凝土叠合板的生产工艺Fig.5 The production technology of truss reinforced concrete superimposed slab

3.2 质量要求

(1)预制底板的制作、堆放、运输、吊装、质量验收及叠合板的施工过程应遵守《混凝土结构工程施工质量验收规范》GB50204-2015的规定;

(2)叠合板如需开洞,需先在底板上预留孔洞,孔洞内钢筋暂不切断,待浇筑完混凝土达到强度后再切除孔洞内钢筋。洞口处加强钢筋及开洞板承载力由设计人员根据实际情况进行设计;

(3)预制钢筋桁架板与后浇混凝土结合面做成凹凸不小于4 mm的粗糙面;

(4)底板混凝土的强度必须达到设计强度等级的100%时,方可脱模、吊装、运输及堆放;

(5)预制构件应在工厂进行预吊装,在施工现场,吊装前应做好临时支撑;

(6)该住宅工程执行“样板引路”,采用试验段指导施工。开始一到二层为预制构件吊装试验段,在试验阶段边施工边总结,施工单位与建设单位、监理单位以及桁架钢筋板生产厂家共同研究、总结经验,不断改善施工方法,以期高质量的完成装配式建筑的建造过程。

4 桁架钢筋混凝土叠合板的施工

在项目开工前,生产单位应根据预制构件的类型和规格,确定模板配置方案,并根据施工总体安排确定各规格构件的具体数量,用于指导生产;在施工过程中,施工单位要分阶段提前拟定好构件需要量计划,注明构件的名称、规格、数量和进场时间,汇集成表格发送给生产单位,考虑到外界因素的影响,施工现场应存放一定数量的构件,以保证施工的连续进行;同时,要根据设计、施工变更及时调整构件的生产和供应,以满足施工进度计划的安排。

4.1 预制构件的运输、验收和堆放

4.1.1 构件运输 开工前,由构件生产厂家编制构件运输专项方案,各方确认后实施,同时也作为计算构件运输费用的依据;叠合板采用平板车平放层叠方式运输,垫块应在一条垂直线上。

4.1.2 构件验收 为防止个别叠合板运至现场后因质量达不到规范要求而不能吊装,项目部跟甲方、构件生产厂家共同沟通,对叠合板质量进行二次验收,即第一次在厂家验收,第二次在叠合板运至现场开始吊装时验收。到场的预制构件,其外观质量、结构性能要符合预制构件质量验收标准,不应出现严重的外观缺陷和影响结构性能、安装和使用功能的尺寸偏差。不符合要求的构件予以退场。

4.1.3 构件堆放 在进行施工现场平面布置时,要依据设计原则画出构件堆放范围,标明警示标志,构件的堆场应尽量靠近使用位置或在塔式起重机服务范围之内,最大限度地缩小场地内运输量,尽可能避免而二次搬运,并考虑运输和装卸的方便;预制混凝土叠合板可采用板肋朝上叠放式堆放,堆放时水平分层,不宜超过6层,各层之间应垫平、垫实,垫木上下对齐,最下面一层垫木应通常设置,并按施工顺序、构件类型、规格、所用位置等进行分类分区堆放。

4.2 叠合板的施工工艺

本工程叠合板由60 mm厚的预制桁架钢筋板和70 mm厚的现浇混凝土叠合层组成,其施工工艺如下:搭设支架、弹标高控制线→搭设叠合板支撑及拼缝模板→叠合板起吊→按编号在设计位置就位、调整→敷设后浇层内的水电管线、各种预埋件→楼板上层钢筋安装→预留洞口支模→预制楼板底部拼缝处理→检查验收→浇筑混凝土(图6)。

图6 叠合板的施工流程Fig.6 Construction process of superimposed slab

采用预制叠合楼板,减少了楼板支撑,节省了底模;楼板底面平整度好,省去了抹灰找平环节,观感质量好,后期装修可直接刮腻子。

5 结 论

通过桁架钢筋混凝土叠合板设计、生产、施工的一体化研究,可以总结出要确保预制装配式建筑的建造质量,需要整合全产业链的资源,而且产业链上各企业要密切配合、共同努力[7]。

(1)设计单位不能只关注图纸,在方案设计阶段要确定合理的预制率和预制构件范围,在施工图设计阶段需要与厂商、施工单位密切配合,对构件生产、施工中出现的问题提出合理的解决方案;

(2)构件生产企业要与设计、施工单位密切联系,根据深化设计图纸和施工单位的施工进度,及时提供需要的构件,进行定制生产;

(3)施工单位要监控构件生产、运输的全过程,编制合理的施工计划,对预制构件关键节点的安装采取有效的施工措施,施工中遇到问题,设计、生产、施工三方协作共同解决。

综上所述,装配式建筑的发展离不开全产业链各企业的密切配合,设计、生产、施工的一体化是必然趋势。