A型架吊液压系统设计分析

丁海东,李达平,张 园

(上海振华重工(集团)股份有限公司,上海 200125)

0 引 言

随着海洋探索、开发活动日益增多,无人遥控潜水器(Remote Operated Vehicle,ROV)作为海底开采和生命科学研究的重要探测设备得到广泛应用。半潜式石油平台在水下防喷器安装、海底取样、海床地形地貌测绘和海上风电基站托管架安装等项目中起到关键性作用[1]。A型架吊相对于直臂吊和折臂吊具有结构简单、操作维护便利等优点,常被应用于ROV的布放回收工作中,一般安装在母船的侧舷或艉部。在布放目标对象时,A型架吊将其通过变幅吊运到舷外,再由带波浪补偿的绞车将其下放到海底作业。同理,反方向工况可实现目标对象回收工作[2]。本文对上海振华重工(集团)股份有限公司研发的新型ROV布放回收A型架吊系统进行分析,指出液压系统通常被忽略的问题,选取系统中比较重要的变幅机构进行建模仿真,为以后研制类似设备提供参考。

1 A型架吊系统设计

1.1 机械结构设计

A型架吊主要由基座、伸展机构、变幅机构、止荡机构、夹持回转机构和夹持锁紧机构组成。图1为机械结构图,其中:状态1为运输状态;状态2为作业状态。由状态1可知,在运输时,门架通过机构的折叠,保持与基座平行;这种设计可节省空间[3]。此外,为便于陆上卡车直接运输,基座的宽度及卡扣形式与集装箱保持一致。伸展机构上安装限位接近开关,在作业时,首先将伸展机构油缸伸出,到达工作位置,限位触发,伸展油缸停止动作并保持在工作位置。门架的变幅由两边对称的变幅油缸完成,采用刚性同步形式。油缸上安装有位移传感器,可通过油缸的位移换算变幅的实时角度。综上所述,到达作业位置实际上由伸展和变幅 2步动作完成。在同类产品中,仅依靠变幅油缸来完成,相同的变幅角度需伸出较长的油缸行程。在设计油缸时,细长的油缸对活塞杆材料的挠性和刚性要求更高。为满足安全系数要求,往往将油缸做得比较大,这会增加设备的重量和采购成本。止荡机构根据液压缸的对称动作来缓冲吸收波浪起伏引起的冲击。回转机构安装有液压电机来调整夹持的角度。锁紧机构的主要功能是:当ROV从海底回收到锁紧机构位置时,单作用油缸开始伸出夹持锁紧机构,进一步由变幅返回甲板面。 在下放ROV的过程中,锁紧机构的打开需与绞车联动,保证绞车能在给钢丝绳一定的预紧力的情况下打开锁紧油缸。

图1 机械结构图

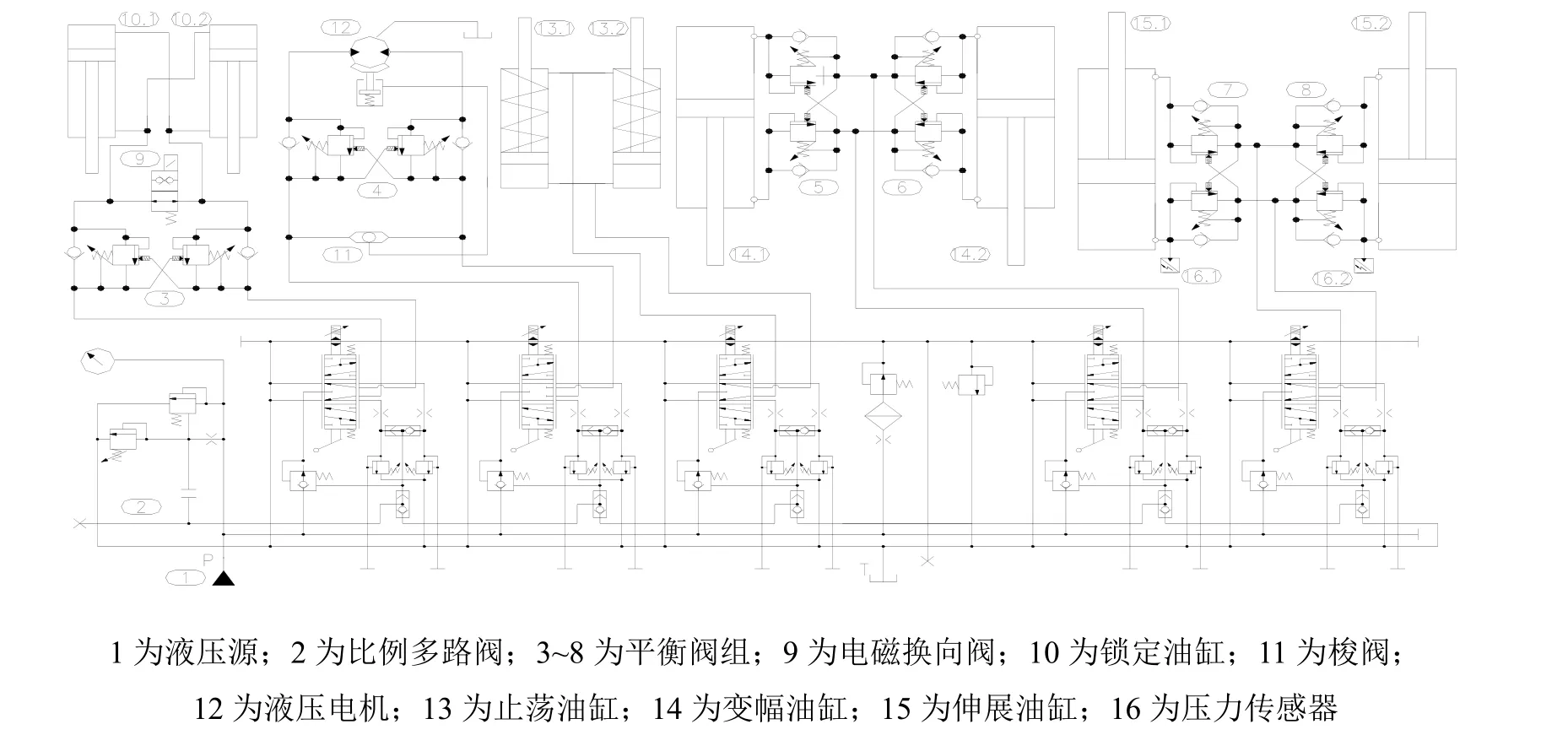

1.2 液压系统设计

图2为液压系统原理图,采用比例多路阀控制各机构动作。多路阀选择的标准为:既可采用远程电比例控制,也可采用本来的手柄操作控制,弹簧自复位。在动力源的设计满足各机构联动的情况下,为保证执行机构的动作不受负载的影响,且速度只与阀口的开度有关,比例多路阀采用阀前压力补偿的形式。在止荡机构中,电磁换向阀9实现止荡油缸从浮动状态到主动运动偏摆的过程。夹持回转机构选配的摆线马达具有体积小、重量轻、惯性小、低速大扭矩和可实现无级调速等特点,省去变速箱可解决安装空间有限的问题。夹持锁紧机构选用弹簧复位油缸来保证阀件在失效的情况下安全打开。变幅油缸机构与伸展油缸机构的不同之处在于:伸展油缸无杆腔安装了压力传感器16,在工作过程中,随着变幅油缸的运动和机构幅值角度的增大,伸展油缸会由受压状态变成受拉状态。为监控油缸是否存在吸空现象,需采集压力传感器信号,实时监测油缸无杆腔的压力。

图2 液压系统原理图

2 液压系统分析

为节省现场故障分析时间,保证系统稳定运行,本文仅对液压系统调试工作和系统维护过程中容易被忽略的几个问题进行分析。

2.1 液压油

液压油的清洁度与系统的可靠性、控制精度及元件使用寿命息息相关。油液的污染容易造成元件的磨损、卡滞,使得系统内泄漏情况加剧,甚至无法运行[4]。因此,影响清洁度的每个工序都要予以重视。

1) 需注意在该系统中,清洁度要求为NAS 7级,新采购的液压油不能直接加注,需在过滤至优于NAS 7级之后才能注入油箱;

b) 在管路的冲洗中,对冲洗的流速和温度需有合理的工艺,冲洗温度≥60℃,雷诺数>4000,并保证在紊流的状态下冲洗;

c) 在整个施工过程中,应保护好已冲洗干净的管路及元件,避免二次污染。

液压油另一个重要指标是含水量。当液压油含水量较大时,容易造成乳化现象,乳化后液压油的黏度明显下降,元件得不到很好的润滑,会加速磨损和锈蚀,对系统造成很大危害。因此,液压油乳化之后将无法继续使用。该系统要求液压油含水量<0.1‰,并选用带干燥剂填充的空滤器。

2.2 系统的排气

在闭式系统或大型油缸系统中,当开始调试或长时间不运行时,执行机构往往会出现跳动、颤抖等现象。下面从油液弹性模量的角度来分析该现象。式(1)中,弹性模量是油液压缩性能的直接体现,弹性模量越大或越稳定,越有利于提高系统的控制精度[5]。

式(1)中:B为弹性模量,Pa;0V为油液初始体积,L;PΔ为输入油液压差,Pa;VΔ为油液在PΔ下的变化量,L。

含气量对有效弹性模量的影响关系式为

式(2)中:effB 为有效弹性模量,Pa;γ为含空气百分比,%;aB为空气弹性模量,Pa;λ为含液压油百分比,%;oB为液压油弹性模量,Pa;cB为油缸或管路的弹性模量,Pa。

由式(1)和式(2)及图3可知,传送介质的有效弹性模量相当于液压油弹簧模型、空气弹簧模型和容器弹簧模型的串联作用。有效弹性模量随着空气含量的增加而减小。为使系统更稳定地运行,尽量减少空气对系统的干扰,防止空气气蚀元件。在设计过程中,回油管需插至油箱液面以下,且吸油管与回油管之间应设计隔离板,以便于气泡排出。同时,在调试之前要对系统中的管路和油缸进行排气。

图3 有效弹性模量曲线图

2.3 温度对系统的影响

设备在海洋环境下运行,通常面对的温差较大。在以往码头的液压保压系统中,压力随着温度的变化而变化,甚至随温度的升高而出现过压现象。因此,当伸展油缸保持在工作位置时,压力传感器检测无杆腔的压力;当压力超过设定值时,系统发出“伸展油缸无杆腔压力过高”报警,同时输出斜坡给比例多路阀进行卸压,保证系统在安全压力下运行。

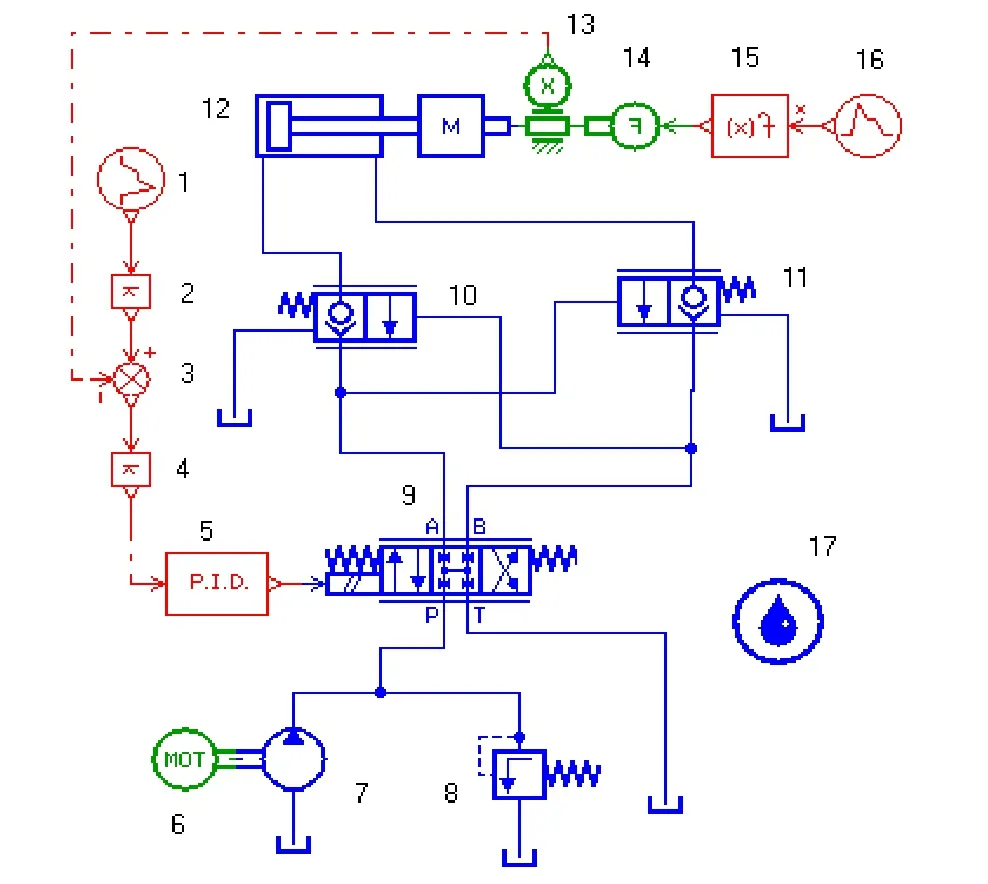

3 系统控制

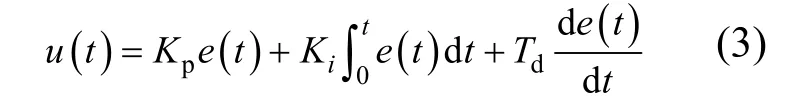

A型架吊的控制主要依靠变幅阀控油缸系统。由于2个变幅油缸采用刚性同步,因此在控制系统中,只选其中1个油缸作为控制对象,忽略门架的弹性变形对系统的影响。在开环控制系统中,受液压油的内泄漏影响,弹性模量等因素会随着负载的变化而变化。在不同负载情况下,即使输入相同的值,输出值的偏差也比较大。因此,引入PID对系统进行控制。控制方程式[6]为

式(3)中:pK 为比例增益;iK为积分增益;为PID输入信号(误差信号),m。为微分增益;()u t为PID输出信号,m;

图4 变幅油缸系统简化模型

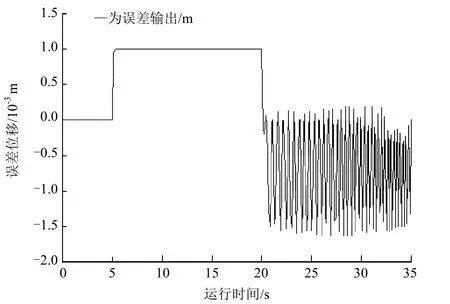

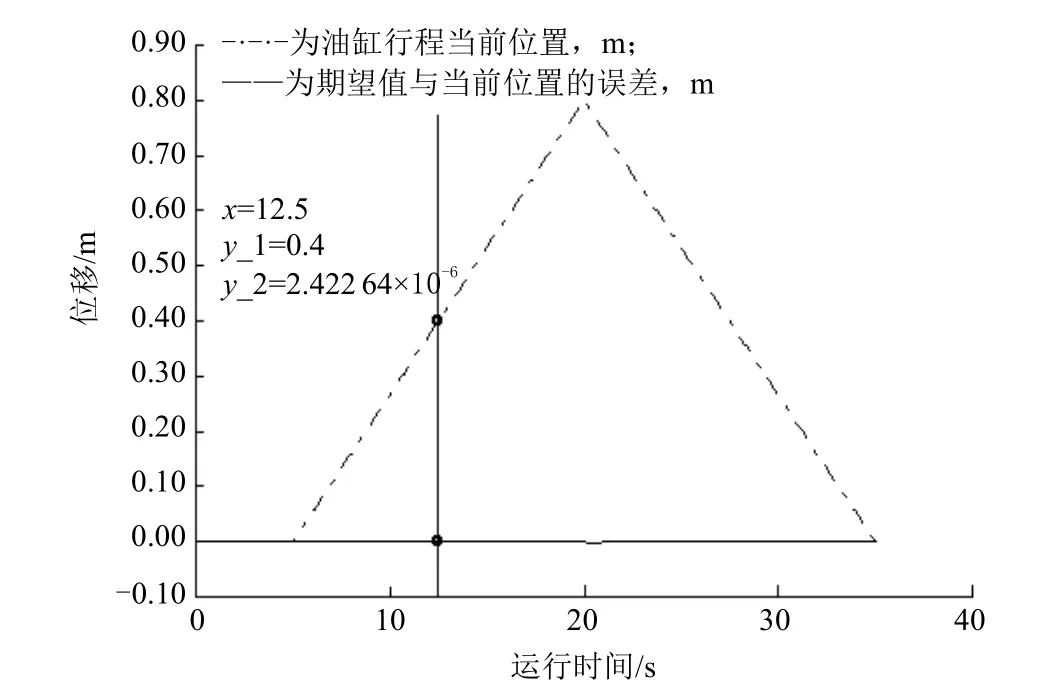

建立变幅油缸系统简化模型见图 4,分段信号1设定,在0~5s内输出为0,在5~20s内输出为 0~0.8,在 20~35s内输出为 0.8~0。在没有 PID参与的情况下,仿真结果见图5。在运行时间为12.5s时,油缸位置为0.39698m,误差为0.03018m,提高阀前增益 K(图中“4”号位),控制精度增大,但增益过大会产生系统振荡,出现超调现象(见图6)。

图5 仿真结果曲线

图6 增益过大误差输出曲线

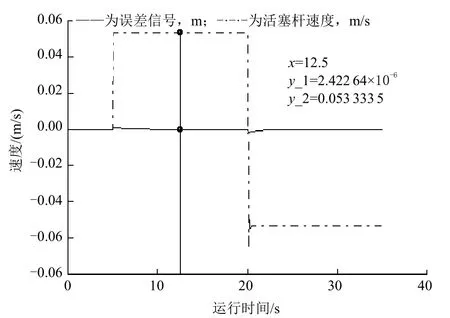

因此,在PID控制调试过程中,Kp的设置既要考虑提高系统的响应时间和控制精度,也要保证系统的稳定性。当 Ki环节的设定偏小时,系统容易出现振荡;当Ki环节的设定偏大时,消减系统稳态误差,效果不理想。Kd刚好与Ki相反,设置适当的微分增益不仅可减少系统调节时间,而且可调高Kp值,得到更好的控制精度[7]。在PID设定之后,仿真结果曲线见图7,误差信号和油缸活塞杆速度跟踪见图8。

由图7和图8可知,在加入PID控制之后,有助于系统提高控制精度,减小稳态误差[8]。在研发新产品或新机型的过程中,PID控制的设定无法采用“经验法”来调节,往往采用“试凑法”,仿真的意义在于给现场调试人员一个参考值,缩短产品调试周期,提高工作效率。

图7 PID调节后仿真效果曲线

图8 PID调节后误差与速度跟踪曲线

4 结 语

本文介绍了A型架吊结构液压系统的设计及运行工况,还分析了液压油液的清洁度及空气和温度对系统的影响。此外,对变幅机构阀控油缸系统进行了建模仿真,采用PID调节控制得到比较理想的效果,可为类似设备的设计提供技术储备和参考思路。