热机耦合作用下发动机缸盖结构强度及疲劳研究*

张俊红 徐喆轩 胡欢 马梁 汤周杰

(天津大学,内燃机燃烧学国家重点实验室,天津 300350)

主题词:缸盖 流-固耦合 耦合应力分析 高周疲劳 低周疲劳

1 前言

随着柴油发动机动力性能的提升,气缸盖受到的交替变化的热载荷以及机械载荷进一步增大,常出现应力集中造成缸盖的疲劳破坏,所以对缸盖结构强度以及疲劳的研究有着重要的意义。

近年来,国内外学者针对缸盖传热和疲劳进行了大量的研究工作,并取得了一系列成果[1-5]。在缸盖传热方面:高舒芳等[6]对3种无水冷却液在不同温度下水套的冷却效果进行了数值模拟分析;陈林[7]建立了整机耦合有限元模型,基于缸体-缸盖-缸套的热应力准静态分析以及热机耦合瞬态分析对发动机进行评估和优化改进。在缸盖疲劳方面:Stefan Trampert等[8]研究了不同铸铁材料对缸盖疲劳寿命的影响,并通过对比分析总结出材料特性对低周疲劳寿命的影响规律;Chamani H等[9]通过编程处理缸盖的应力水平,修正温度和应力梯度,计算了高周疲劳安全系数;Amir Ghasemi[10]指出缸盖低周疲劳主要由发动机起停循环热负荷引起,计算了某缸盖的热疲劳安全系数分布,并做了局部优化,提高了疲劳寿命;魏鑫[11]探索冷却水套结构参数作为变量对缸盖高周疲劳应力幅、疲劳安全系数的影响,提出了提高缸盖易失效区域安全系数的优化方案;汪绍斌[12]通过分析缸盖温度分布随着冷却水参数的变化情况,研究了冷却水参数对缸盖热疲劳模拟试验的影响规律。

本文以某柴油发动机为研究对象,首先基于流-固耦合的方法对水套流场和整机温度场进行分析,利用台架试验对缸盖火力面温度场进行验证,在此基础上,对缸盖进行热-机械载荷下的耦合应力结构强度分析并在有限元的基础上结合缸盖疲劳损伤机理对缸盖进行高、低周疲劳研究。针对高周疲劳所产生的低高周疲劳安全系数以及低周疲劳低寿命部位进行解释说明,并对开发产品进行疲劳预估,缩短了开发周期。

2 缸盖温度场计算

2.1 流-固耦合理论

缸盖的流-固耦合计算是为了保证能量方程在耦合面连续,交界面的能量守恒,即固体或者液体释放或者吸收的能量等于另一方吸收或者释放能量[13]。因此,利用傅里叶热传导方程和流体的对流换热控制方程来描述介质之间的热传递过程:

式中,K为固体的导热系数;q为对流换热量;h为局部对流换热系数;Tf为流体温度;Tw为壁面温度;T为物质温度;n1为积分形式。

在流体侧,采用标准的k-ε湍流模型来模拟水套中流体的流动状态,其中最重要的参数是湍流动能和扩散率。

湍流动能k方程:

湍流耗散率ε方程:

湍流粘性系数为:

式中,ρ为密度;μt为湍流粘性系数;μl为层流粘性系数;∂ε为对ε的微分;GK为层流速度梯度生成的湍流动能;Gb为浮力所生成的湍流动能;C1ε、C2ε、C3ε、Cε、Ck为经验常数;Cμ为湍流常数。

在固体侧,由于缸盖的燃气状态变化迅速,所以缸盖的传热过程可视为稳态导热问题,假设缸盖为常物性且无内热源,其控制方程为:

本文采用第三边界条件进行缸盖的流-固耦合传热计算,根据Woschini公式求解固体边界条件的平均温度以及平均换热系数[14]。通过固体边界的设定,求解温度场。

2.2 边界条件的确定和流-固耦合模型的建立

搭建发动机热平衡试验平台(见图1),选用LWGY-15流量计以及K型热电偶温度计,测取该发动机额定工况下的进口流量和进口温度界。通过热平衡试验测取额定工况的缸体进口水温为353 K,水泵进口流量为15.3 m3/h。

图1 发动机热平衡试验

基于一维BOOST模型仿真得到缸内燃气、进气道气体、排气道气体的温度分布,凭借经验公式计算得到其平均温度以及平均换热系数,结果如表1所示,最后将其表面温度和换热系数作为准确的热边界条件添加到流-固耦合模型中。

表1 缸盖表面边界条件

选择发动机额定的工况进行计算,入口设置为速度边界与温度边界,出口设置为静压边界与温度边界,其余为壁面边界。进、出口边界条件根据前述发动机热平衡试验得到,火力面、进排气道边界由一维仿真结果得到,水腔表面为耦合面。流体介质为水,湍流模型选用标准k-ε模型,选择湍流强度和水力直径控制湍流。

2.3 温度场计算结果分析

建立水套和缸盖几何模型,进行网格划分,最终缸盖固体网格数量约800万,水套流体网格在近壁面增加了边界层,网格数量共约220万,从左起依次为第1缸至第6缸,水套和整机网格模型如图2、图3所示。

图2 水套流体模型

图3 整机固体模型

为了验证流-固耦合模型的准确性,在发动机台架试验中对缸盖温度场计算结果进行验证。使用热电偶对缸盖火力面温度进行采集,传感器分布情况如图4所示,试验测得温度与计算温度对比见表2,取4个典型测点,其温度与仿真结果误差均在5%以内,可认为温度场的计算结果真实有效。

图4 台架试验热电偶布点

表2 缸盖CFD计算温度与试验温度对比

经流-固耦合计算,得到的缸盖温度场如图5所示,排气侧温度远高于进气侧温度(温差达到了约55 K),这是由于通过排气道的气体的换热系数和燃气温度都比较高,以及排气道区域复杂不宜布置合适的冷却水套导致的。缸盖底部温度远高于缸盖顶部温度(温差达到了约100 K),这是由于缸盖底部是主要工作面,同活塞顶及气缸内壁共同组成发动机的燃烧空间(燃烧室),而缸盖顶部直接与缸盖罩壳相连接,没有接触温度很高的热源。气缸相对于进、排气门座安装口以及喷油器安装位置温度也较高,是高温燃气导致的。缸盖区域的最高温度是579.9 K,低于该材料缸盖的最高允许温度,从壁面温度来看满足设计要求[15]。

由于最高温度集中在第1缸火力面鼻梁区域,为了对鼻梁区域进行详细研究,分别沿路径1、2对其温度趋势进行分析,具体路径如图6所示,温度的变化情况如图7所示,反映了火力面温度的具体分布。

图5 缸盖温度场分布

图6 火力面路径分布

图7 火力面路径温度分布

图7a中火力面温度出现了3个峰值,分别约为520 K、540 K、530 K,主要集中在进、排气鼻梁区以及喷油器附近;图7b中火力面温度出现了2个峰值,分别约为510 K、570 K,主要集中在进气鼻梁区和排气鼻梁区。

3 缸盖应力场计算

3.1 有限元模型建立和材料属性定义

本文为了保证缸盖应力场计算精度和计算时间,只保留缸盖、缸体、缸垫、螺栓4个部件。由于此六缸柴油机模型过于庞大,对其进行简化处理,只选取其中的一部分进行研究。为了提高计算的精度,对其体网格采用二阶四面体单元划分,共约165万个单元,缸盖有限元模型如图8所示。

图8 组合体有限元模型

缸盖的材料是HT280,缸盖的弹性模量和热膨胀系数随温度变化(在有限元计算中考虑其变化)形式如表3所示。

表3 变温材料属性

3.2 有限元边界条件的确立

将缸盖、缸体、缸垫、螺栓进行装配,其相互间的连接进行接触和绑定设置[16]。发动机在实际运行过程中,缸盖承受复杂的机械载荷和热载荷,需对其进行简化:根据流-固耦合计算得到的缸盖温度场,将热载荷通过映射施加到缸盖有限元模型上,给予其温度边界条件;根据额定工况下的台架试验结果可知,气缸底部燃烧压力最大爆发压力是18 MPa,以均布载荷的方式将其均匀施加在火力面表面;根据螺栓预紧力计算公式以及查表可以得到它的预紧力约为90 kN。

3.3 热-机械耦合应力计算结果分析

为了准确地分析缸盖的应力分布,分别在机械应力工况、热应力工况、热-机耦合工况下对缸盖进行应力分析,其VonMises应力分布如图9所示。

图9 缸盖热-机械耦合应力分布

a.工况一。考虑第一缸最大爆发力和螺栓预紧力的存在,机械应力最大值出现在螺栓连接处,局部区域最大值约为255.6 MPa,在螺栓与缸盖上端面接触的平面上,其值稳定在约180 MPa,这是由于进行装配体网格的划分时忽略了螺栓的细节特征和其接触交界面的细节特征。

b.工况二。单独考虑热应力的存在,应力水平最高的区域在缸盖的进气侧鼻梁区,最大值约243.5 MPa,这是由于该部位内侧受到很大的热负荷作用以及水腔部位极大的换热系数分布导致产生了很大的温度梯度。

c.工况三。考虑热应力、螺栓预紧力和爆发力,在热-机械耦合作用下,在火力面以及排气道连接处应力值较大。在第1缸的火力面进气道鼻梁区域,由于爆发压力的存在,其值增大到289.2 MPa,这是由于火力面受高温作用向外膨胀,其周围部位温度低以及热膨胀系数低对火力面有压应力的作用,加之第1缸最大爆发压力的压应力作用使得其应力值进一步增大。

分别沿路径1、2对缸盖火力面区域从机械应力、热应力以及热-机耦合应力3个方面展开分析,火力面路径应力分布情况如图10所示。

由图10中机械应力的变化可知,在路径1、2上应力分布没有具体规律,应力的最大值集中在了进、排气鼻梁区域;由图10中热应力、热-机械应力的变化可知,两种应力状态下,路径1、2的应力分布趋势大体相同,路径1应力峰值主要集中在排气鼻梁区和进、排气鼻梁区域,而路径2的应力峰值主要集中在进气鼻梁区域和进、排气鼻梁区域,但在数值上有一定的偏差,热应力下路径1的最大峰值约为160 MPa,路径2的最大峰值约为240 MPa,而热-机械应力下路径1的最大峰值约为180 MPa,路径2的最大峰值约为280 MPa。

图10 火力面路径应力分布

4 缸盖高周疲劳研究

4.1 缸盖高周疲劳理论

S-N曲线法以对数的形式表示交变应力、应力幅值以及失效周期,理想状态下,交变应力S与疲劳破坏次数N呈线性关系。

式中,S0为疲劳极限;N0为工程中无限寿命给定值;b为疲劳强度指数。

多数疲劳数据都是通过对称载荷作用的试验得到的,了解平均应力对疲劳结果的影响十分重要。在定寿命情况下,应力幅值与平均应力的关系即为Haigh[17]曲线,由于获得该曲线所需的试验成本非常高,出现了一系列经验公式,典型的两种经验公式为:

a. Goodman[18]曲线

b. Gerber[19]曲线

式中,Sa为循环应力幅值;Sm为平均应力;Se为疲劳极限;Su为材料的极限强度。

4.2 缸盖高周疲劳安全系数计算

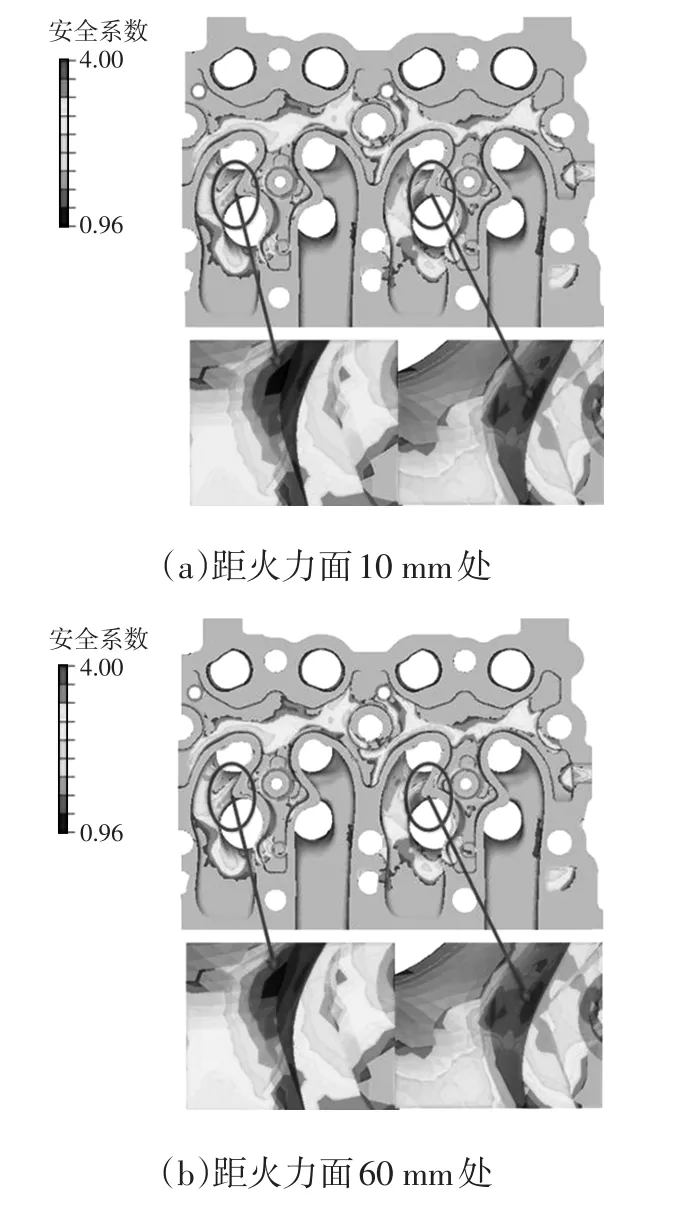

由于缸盖受到交变的爆发载荷,容易导致其发生高周疲劳破坏,本文通过仿真的方式对其安全系数进行计算。分别计算在额定工况下缸盖预紧力+热应力、预紧力+热应力+第1缸最大爆发压力、预紧力+热应力+第2缸最大爆发压力3种工况下的应力水平,将3种工况的有限元结果导入Femfat中,选择TransMAX模块,缸盖的高周疲劳分析主要针对局部位置的疲劳安全系数,所以分析类型选为安全系数,选择存活率为95%。综合上述因素,该缸盖高周疲劳安全系数为1.1,高于该数值为安全,距离火力面10 mm和60 mm处的安全系数如图11所示。

图11 缸盖高周疲劳安全系数

由图11a可以看出,距离火力面10 mm截面处,大部分区域疲劳安全系数高于4,水腔内部靠近进、排气道处等局部区域疲劳安全系数低于4。高周疲劳安全系数最低值为0.96,位于第2缸水腔靠近排气道处,其次为第1缸水腔排气道处,其疲劳安全系数为1.04。

由图11b可以看出,距离火力面60 mm截面处,排气道以及螺栓孔附近大部分区域高周疲劳安全系数低于4,螺栓附近区域疲劳安全系数低是由于有限元分析时简化造成的,故危险区域集中在缸盖的进气道区域。第1、第2缸进气道的圆角区域值最低分别为1.31和1.06。

该缸盖的疲劳安全系数为1.1,低于该数值的3个区域为疲劳损坏区域,位于第1、2水腔靠近排气道处以及第2缸进气道圆角区域,在缸盖的这3个区域将发生疲劳损坏,产生裂纹,应针对该部位结构或者影响该区域的因素进行优化,提高其安全系数。

对3个危险点依次编号为1、2、3,计算不考虑热应力时的高周疲劳安全系数,对比其计算结果,如表4所示。

表4 高周疲劳安全系数对比表

由表4可知,考虑热载荷时的高周疲劳安全系数均较不考虑热载荷大,这是因为热载荷使得耦合应力变大,其应力平均值变大,从而对平均应力有所修正。对缸盖高周疲劳计算,热载荷不能忽略,否则会影响计算结果的准确性。

5 缸盖低周疲劳研究

5.1 低周疲劳理论

低周疲劳所受到的交变应力十分接近其材料的屈服强度,疲劳破坏次数小于104~105。缸盖的低周疲劳主要是起停引起热应力骤变产生的热疲劳,采用应变疲劳理论进行研究,使用变温度下的材料属性计算其应力水平,结合临界平面以及应变疲劳计算缸盖低周疲劳寿命。

低周疲劳理论基于局部应力法[20],其采用的应变-疲劳寿命曲线为:

式中,Δεε为弹性应力幅;Δεp为塑形应力幅;为疲劳强度系数;E为弹性模量;为疲劳延性系数;c为疲劳延性指数。

利用局部应力应变法计算疲劳损伤有多种方法,包括S-W-T、None、Morrow等,其中S-W-T方法考虑了平均应力对构件寿命的影响,使得其寿命预测更符合实际情况。此外,该方法适用范围广,是目前最佳的计算方法,其表达式为:

5.2 缸盖低周疲劳寿命计算

参照发动机热冲击试验,一般采用低负荷怠速工况和高负荷额定工况交替运行,进行缸盖低周疲劳性能测试,本文通过仿真的方法进行缸盖低周疲劳循环次数的模拟分析。分别计算缸盖在额定工况以及怠速工况下的热-机械载荷下的预紧力+热应力+第1缸最大爆发力,选取稳定状况下的最后一个循环应力结果,将怠速工况以及额定工况下稳定状况下的热-机械耦合应力结果导入Femfat中,选择HEAT Sehitoglu模块,选择温度、应变、应力对步数变化结果。针对缸盖进行的低周疲劳寿命结果如图12所示。

图12 缸盖低周疲劳寿命

由图12可知,缸盖的低周疲劳最低寿命区域均集中在缸盖鼻梁区域,第1缸进气道鼻梁区域的疲劳寿命是9 462次循环,低于发动机耐久要求的10 000次循环,其次是第2缸的进气道鼻梁区域的疲劳寿命为16 258,其余鼻梁区域的的疲劳寿命相对较高。故该型号柴油机缸盖低周疲劳寿命的危险区域集中在第1缸的进气鼻梁区域。

考虑机械载荷时的疲劳寿命较不考虑机械载荷时稍大,其大小在试验规范要求的10 000次循环临界点,故机械载荷对缸盖的低周疲劳有一定影响,不能忽略。

6 结束语

a.基于流-固耦合方法建立整机耦合传热模型,搭建发动机台架对缸盖火力面进行测温试验,验证了模型的准确性;

b.热载荷以及热-机械载荷下的路径1、2应力,最大波峰集中在进气鼻梁区域,其次是喷油器区域以及排气门鼻梁区域,机械载荷下的路径1、2应力分布较为均匀,进气鼻梁区域相对较高;

c.考虑热机耦合与不考虑热机耦合的疲劳计算结果有一定偏差,热机耦合作用不可忽视。根据疲劳仿真结果,需对缸盖进行优化改进,防止其在正常生命周期发生疲劳破坏,影响发动机的使用寿命。