消防车不锈钢水箱渗漏原因分析及改进措施

蒋韶峰 彭龙波

中联重科股份有限公司 湖南长沙 410200

1 前言

随着城市的快速发展,高层建筑逐渐增加,对消防车的质量和性能的要求也越来越高。而作为消防车的关键部件之一——水箱也越来越受到用户的重视,尤其是其内部防腐防锈性能更是关注的重点。目前,国内消防车常用的材质为不锈钢、碳钢和塑料三种,不锈钢水箱因其质量轻,强度高,耐腐蚀,便于清洗等诸多优点而被广泛使用。但是不锈钢水箱在使用过程中仍然会出现问题。由于消防车的特殊性,水箱必须保持长期蓄水状态,部分车辆在使用一段时间后,易产生腐蚀漏水。为了最大限度降低消防车不锈钢水箱的漏水故障率,笔者对行业内消防车水箱腐蚀问题展开深入调研及攻关,已取得较大进展。

2 不锈钢水箱腐蚀机理

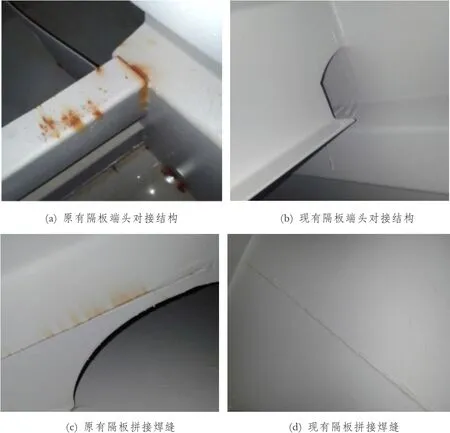

为了确认水箱锈蚀原因,笔者先后对行业内消防车水箱漏水车辆进行了实地调研,从锈蚀部位来看,水箱发生锈蚀的部位主要是焊缝、焊接热影响区以及水箱内侧隔板、侧板切割边位置(见图1a、b),尤其是侧板与隔板折弯边交错焊接位置(见图1c),此处锈蚀更为明显,甚至在某折弯交错处出现裂纹。通过对水箱锈蚀部位进行清理,可以发现清除后出现密密麻麻的点状凹坑(见图1d)。

图1 水箱锈蚀的主要部位图

上述都是不锈钢腐蚀的特征。不锈钢抗腐蚀性能好,但为什么会腐蚀呢?通过对相关文献进行研究,目前普遍认为,不锈钢抗腐蚀是因其中铬含量所决定的。当铬含量超过12%时,氧化性活泼的铬会在钢表面迅速与氧形成坚固、致密的富氧钝化膜,有效隔离氧的进一步侵入,所以能抵抗均匀腐蚀[1]。但在水中,尤其是含Cl¯浓度较高的水中,由于Cl¯可在某些局部对富氧钝化膜起破坏作用,其中最易发生腐蚀的是焊缝区域及热切割区域,该区域经受过高温加热后,性能劣化,抗腐蚀性能降低,导致发生局部腐蚀[2]。而局部腐蚀速度比均匀腐蚀速度要快得多,最终导致钝化膜失效而致使不锈钢腐蚀。

3 现状调查与措施

通过对不锈钢腐蚀机理分析后,对不锈钢水箱锈蚀漏水区域进行梳理,按地域分类,黄河流域省份和沿海省份,累计占比80%左右;按使用年限分类,3年之内发生漏水的占比为75%左右。在漏水发生频次较多的省份,在一至两年间发生锈蚀后的凹坑就达1.5 mm左右。为了提高水箱耐腐蚀能力,对目前不锈钢水箱从结构设计、板材下料、焊接工艺[3]以及内部防腐工艺等方面进行现状调查及试验,通过原因分析,提出了消防车不锈钢水箱渗漏的改善措施。

3.1 水箱结构优化设计

考虑到消防车水箱的刚度和强度,对其某些部位采用了局部加强,但是加强结构不合理易引起应力集中并影响后续的防腐处理,就会导致局部开裂和锈蚀,使水箱出现漏水。笔者将槽钢加强(见图2a)改为角钢加强(见图2b)并将加强筋(见图2c)改为大倒角(见图2d),使问题得到了很好的解决。

图2 水箱结构加强优化图

为避免对接处或拼接焊缝由于防腐处理不到位出现锈蚀,改进隔板端头对接结构,如图3a、b所示,并将隔板拼接焊缝由间断焊(图3c)改为满焊(图3d)解决了难以防腐处理到位的问题。

图3 水箱隔板端头对接及焊缝优化图

考虑到整体的美观及结构刚性,目前消防车水箱侧板和隔板均采用折弯结构,但从结构设计来看,某些消防车生产企业生产的水箱局部存在侧板与隔板折弯部位重合的情况(见图4a),此处焊接操作性差,焊接时容易出现局部过热,甚至烧穿,而且从结构上分析,此处也是焊接应力集中点,容易造成焊缝开裂。针对这种情况,笔者其对结构设计进行了局部优化,在保证水箱整体结构刚性的情况下,将侧板与隔板折弯部位错开(见图4b),效果较好。

图4 水箱侧板与隔板折弯部位错开

3.2 板材下料方式改进

据了解,水箱板材下料目前主要采用激光和等离子切割两种方式,但在实际生产过程中,采用等离子切割时往往由于枪头晃动而使板材出现“坑洼”,这些“坑洼”处在焊接时将产生很大的焊接残余应力。另外,采用等离子切割下料产生的熔渣残留较多,且局部位置不易清理。而且从下料结果来看,等离子切割下料精度也很难达到激光切割的精度。通过对不同区域、车型的消防队走访调研发现,采用等离子加工后产生的缺口部分发生锈蚀的可能性也远大于激光下料。针对这种情况,对所有板料均要求采用激光下料(见图5),改进后效果较佳。

图5 激光下料成型拼接效果

3.3 焊接工艺改进

不锈钢水箱常用的焊接方法有熔化极气体保护焊(MAG)和钨极氩弧焊(TIG)两种,而钨极氩弧焊电弧在惰性气氛中极为稳定,电弧呈典型的钟罩形形态,焊接熔池可见性好,能够实现高品质焊接,得到优良的焊缝。而且相比熔化极气体保护焊,焊接时不产生焊接飞溅,对水箱内部防腐有较好的效果。从调研结果来看,水箱内部焊缝均采用钨极氩弧焊焊接工艺,外部底梁以及其他附件焊接采用熔化极气体保护焊。

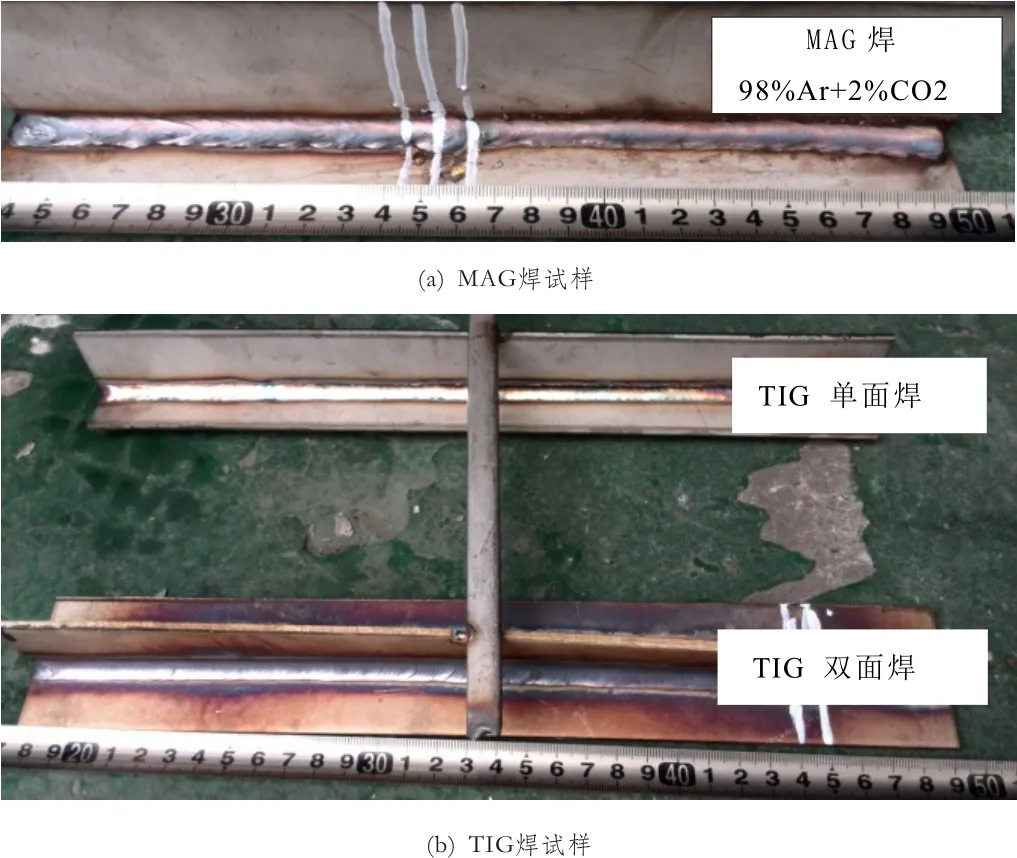

笔者在改进过程中进行了焊接试验,因为在水箱制作过程中,涉及到平焊、立焊等位置焊接,也存在对接和角接的焊接接头,焊接方法有MAG和TIG焊,因此,笔者选取了平焊这种最基本的焊接位置进行试验,在该焊接位置操作简单、焊接良品率高。三种焊接形式如图6所示,其焊接材料全部为厚度4 mm 的304奥氏体不锈钢,焊丝为直径为1.0 mm的308焊丝,焊接接头分别为双面MAG焊(保护气体为98%Ar+2%CO2)的T型接头、单面冷填丝TIG焊的T型接头及双面冷填丝TIG焊的T型接头。为了减少过热对不锈钢的氧化,笔者首先采用较小的电流进行了试验。

图6 试样实物照片

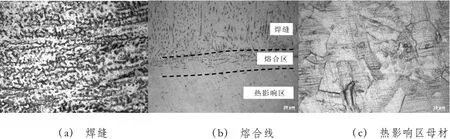

将图6中焊接试样线切割取样后制备成焊接金相试样,磨抛后采用王水腐蚀制备金相试样。

对焊缝组织进行了宏观照相,如图7~9所示,从图中7可以看出,未熔合比较明显。在焊缝的根部及侧壁出现明显的未熔合,即焊丝金属未与母材形成熔合,焊丝仅仅是“附着”在母材表面,二者未形成有效熔深的冶金结合。

为了进一步探索,对焊缝接头各部分进行了微观组织观察,如图10~12所示。

从图10母材金相照片可以看出,304不锈钢的金相组织主要是奥氏体+铁素体,奥氏体组织中,有部分呈孪晶,由于板材为轧制,图中黑色条带为变形的铁素体,其严重腐蚀呈黑色凹坑,在奥氏体晶界上有少量点状分布的碳化物。

图7 MAG焊宏观形貌

图8 TIG双面焊宏观形貌

图9 TIG单面焊宏观形貌

图10 未受热影响的304不锈钢母材金相照片

图11 MAG焊金相照片(98%Ar+2%CO2)

图11为MAG焊金相照片,图12为TIG焊金相照片,图12a为焊缝区域金相,组织为奥氏体组织及枝晶状δ铁素体,呈柱状晶分布,其中δ铁素体枝晶较为致密;图12b为熔合线附近金相,上部分为焊缝,中部为熔合线组织,其由奥氏体晶粒和沿晶界分布的δ铁素体组成。图右部为热影响区,由粗晶粒奥氏体和黑点颗粒状分布的碳化物。其高倍图片如图12c所示。

图12 TIG焊金相照片

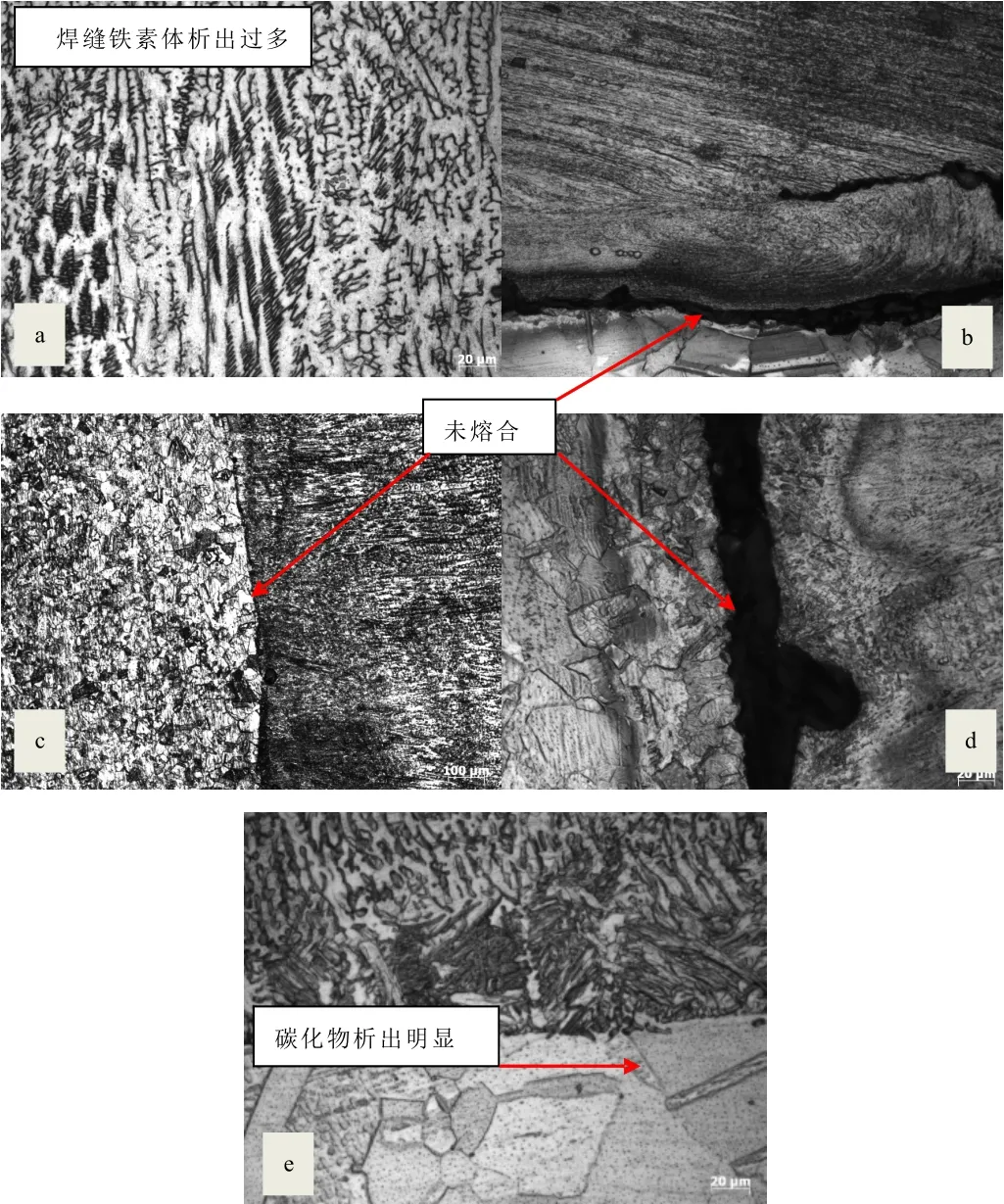

通过对焊接接头的进一步分析(见图13),可知:

a.焊缝铁素体析出大于10%,而据相关文献表明,一般奥氏体不锈钢焊缝金属中铁素体体积分数为5%~10%时可提高焊缝抵御晶间腐蚀的能力;

b.在熔合线附近过热区母材组织中碳化物析出明显,说明焊接时温度在敏化反应区(450℃~850℃)停留时间过长,使铬的碳化物在熔合线附近析出,这样使得焊缝区域容易形成贫铬区,造成晶间腐蚀;

c.从微观组织可知,其未熔合情况也较严重。

总之,上述缺陷的存在导致了焊缝、熔合区及热影响区的腐蚀和开裂。

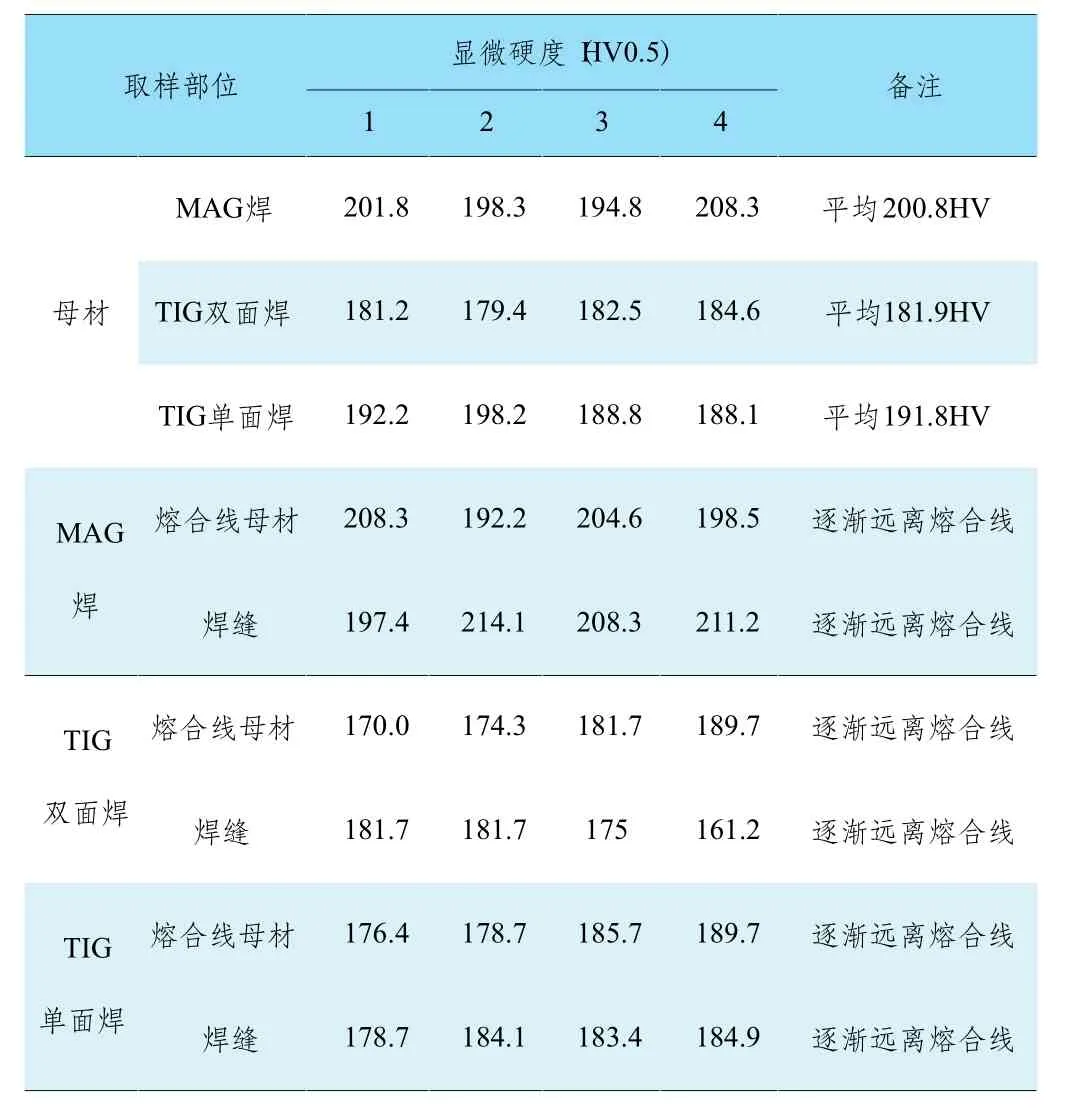

从显微硬度看出,3 0 4不锈钢母材的硬度平均在191.5HV,按照标准GB/T 4237-2007《不锈钢热轧钢板和钢带》要求,其304不锈钢供货状态为固溶处理态,其硬度要求不大于210HV,故其母材硬度符合标准要求。由表1显示,无论是MAG焊还是TIG焊在熔合线附近母材硬度变化都不大,这说明其焊接热影响区较狭窄。

对于TIG焊和MAG焊,焊接电流是影响焊缝质量的关键因素。当TIG焊焊接电流达190 A左右,MAG焊焊接电流达240 A左右时,焊缝热影响区域增大,且易造成母材背面烧穿;当TIG焊焊接电流小于100 A,MAG焊焊接电流小于120 A时,焊接填充量较小,焊接时停留时间较长,且易造成焊缝熔合不良,铬的碳化物在熔合线附近析出。通过相关试验验证,笔者对焊接参数进行了优化。通过反复试验验证及工艺评定,要求水箱TIG焊采用电流范围为130~150 A,MAG焊采用电流范围为170~190 A。

此外,焊材选用的合理性也是提高不锈钢防腐性能的一项重要指标。针对目前消防车不锈钢水箱常采用304不锈钢材料,其具有良好的耐蚀性、耐热性、低温强度和机械性能。对于这种材料,选用超低碳和含有Ti、Nb等稳定化元素的焊材,以形成稳定的碳化物(TiC、NbC),从而减少或避免不锈钢的晶间腐蚀。

图13 焊接接头微观组织图

表1 显微硬度

3.4 内部防腐工艺优化

根据调研结果发现,国内各消防车生产企业水箱内部防腐常采用的方式有钝化、涂胶、刷漆三种,这三种方式在一定程度上都能达到一定的防腐效果。但通过前期试验研究表明,采用单一钝化进行防腐有较大的局限性,尤其是焊缝热影响区,钝化后仍有一部分灰色区域无法消除(见图14);而对于涂胶工艺而言,根据使用后反馈情况来看,采用涂胶工艺后的消防水箱在经过一定时间后,胶层会存在局部脱落情况(见图15);而对于刷漆工艺,通过模拟多种工况下的工艺试验,而且借鉴碳钢水箱防腐工艺的经验,目前笔者采用了某种重防腐油漆对不锈钢消防车水箱进行局部防腐处理,并且规定了油漆涂刷范围以及漆膜总厚度,取得了很好的防锈和防渗漏效果。

图14 焊缝钝化后效果

图15 焊缝涂胶层脱落

4 结语

消防车水箱防渗漏问题一直是消防车整个行业研究的重点课题,为了尽可能提高不锈钢水箱防腐能力,通过实施产品结构设计优化,提高水箱的可焊性和可操作性,并选择合适的板材下料工艺,保证下料质量,提高板材下料精度,在焊接工艺上选择合适的焊接材料、焊接方法及焊接参数,减少焊接缺陷及热影响区腐蚀,并采用在水箱内局部涂刷重防腐漆等改进措施。经过两年多时间对消防车使用情况的跟踪,在市场上未发生一起消防车水箱渗漏问题。实践证明,通过上述措施的推广与落实,消防车不锈钢水箱锈蚀漏水问题已经得到了较大的改善。