某SUV碳纤维发动机盖结构仿真分析

黄小征 李飞 王帅 郭永奇

(华晨汽车工程研究院)

随着复合材料技术的发展、原材料价格的降低、制造工艺的优化及成型周期的缩短,复合材料在汽车零部件上的应用越来越广泛。特别是对于碳纤维复合材料(CFRP)来说,随着碳纤维价格逐渐下降和复合材料制造工艺的成熟,各大主机厂纷纷进行碳纤维零部件的开发。预计到2030年,CFRP将成为汽车零部件轻量化的主流材料[1]。文章通过CAE软件[2]仿真分析了某SUV电动车碳纤维发动机盖的扭转刚度、侧边中部刚度、中后部刚度及1阶约束模态等各项性能指标[3-4],结果表明CFRP的各项性能指标均能满足目标值且优于钢材,这不仅验证了碳纤维材料替换的可行性,也为后续轻量化材料的推广和应用提供了参考方向。

1 发动机盖的总体设计方案

1.1 传统发动机盖结构

发动机盖具有隔热隔声、自身质量轻及刚性强等优点。传统发动机盖采用低碳钢的钣金材料,发动机盖主要由内外板、内部加强板、铰链及锁扣等组成,其中内板厚0.6 mm,外板厚0.7 mm。发动机盖内外板与加强板间主要通过点焊、涂胶及包边的连接方式组合成发动机盖总成,发动机盖总成与车身通过铰链连接,图1示出传统发动机盖结构示意图。

1.2 碳纤维材料特性

碳纤维是一种力学性能优异的材料,它不仅具有碳材料的固有特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。CFRP具有其他材料不可比拟的比强度和比模量,其体积质量为1.45~1.6 g/cm3,这只是普通碳钢的1/4~1/5,比常用的铝合金还要轻1/3左右,而CFRP的机械性能优于金属材料,其抗拉强度高于钢材3~4倍,刚度高于钢材2~3倍,极大地提高了零部件的抗凹性能。在同等条件下,也可以通过增加碳纤维零部件的截面厚度和高度,以使其满足原钢材结构的强度和刚度要求。

1.3 碳纤维发动机盖结构

碳纤维发动机盖的内外板采用CFRP,根据等刚度近似理论[5],内板设计厚度为2 mm,外板设计厚度为1.6 mm。考虑到复材成型的工艺问题,各零件结构和连接方式应进行相应的简化和调整。在结构方面,内板取消涂胶槽、加强筋及工艺孔,并优化切边,如图2所示(图中所示的涂胶槽、加强筋、加强特征、工艺孔及切边,表示的是优化前传统发动机盖的位置特征)。内部加强板根据内外板状态重新进行优化设计;在连接方面,内外板周边由包边结构改成胶粘结构;铰链加强板与内板的连接由焊接结构改成胶铆结构。

1.4 碳纤维发动机盖轻量化效果

碳纤维发动机盖由于在材料、结构及工艺上进行了简化处理,质量能够减轻8.221 kg,减重比例达47%,如表1所示。

表1 碳纤维发动机盖减重效果对比表

2 碳纤维发动机盖结构性能分析

应用CATIA软件建立碳纤维发动机盖的简化三维CAD模型,将其导入到HyperMesh前处理软件中进行网格划分,然后分别对发动机盖进行1阶约束模态、后角点刚度、中后部刚度及侧边中部刚度的CAE分析。

2.1 1阶约束模态分析

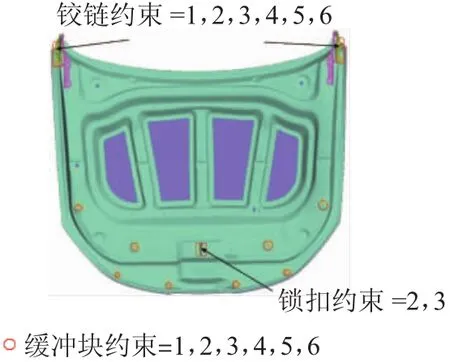

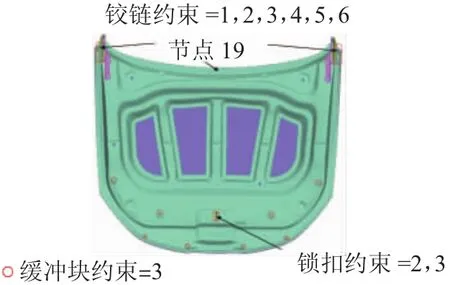

约束条件:约束铰链与车身安装点的所有自由度(1,2,3,4,5,6),释放铰链轴的转动自由度;约束锁扣处2,3平动自由度;约束缓冲块位置所有自由度,如图3所示。提取前6阶模态,输出频率范围为0~100 Hz。

图3 碳纤维发动机盖1阶模态约束条件示意图

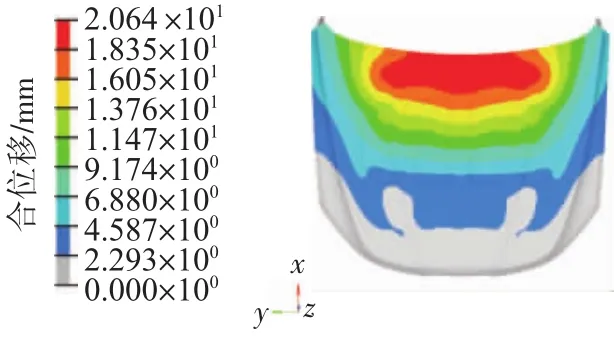

由HyperView后处理软件可得,发动机盖总成的1阶模态为48.63 Hz,如图4所示。

图4 碳纤维发动机盖1阶模态分析位移云图

2.2 后角点刚度分析

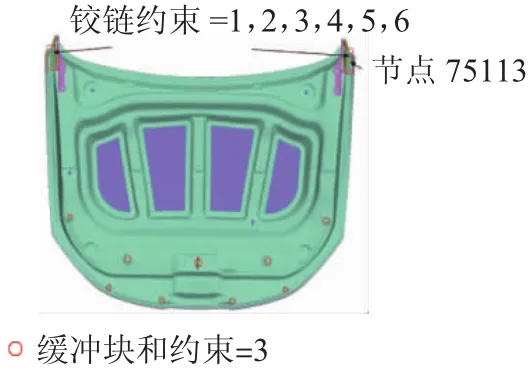

约束条件:约束铰链与车身安装点的所有自由度(1,2,3,4,5,6),释放铰链轴的转动自由度;约束缓冲块及锁扣位置z向自由度。

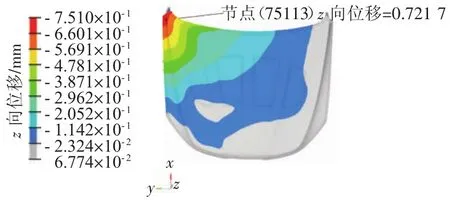

载荷条件:在外板后角点节点(75113)处施加z向100 N载荷,方向垂直于纸面向外,如图5所示。

图5 碳纤维发动机盖后角点刚度分析约束条件示意图

由HyperView后处理软件可得,发动机盖总成的后角点刚度z向位移为0.721 7 mm,如图6所示。

图6 碳纤维发动机盖后角点刚度分析位移云图

2.3 中后部刚度分析

约束条件:约束铰链与车身安装点的所有自由度(1,2,3,4,5,6),释放铰链轴的转动自由度;约束锁扣处2,3平动自由度;约束缓冲块z向平动自由度。

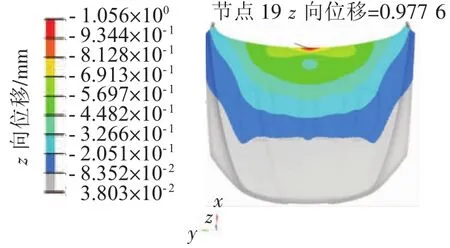

载荷条件:后端中点处内外板各取4个单元用多点约束(MPC)来连接,节点号为19,并施加z向100 N载荷,方向垂直于纸面向外,如图7所示。

图7 碳纤维发动机盖中后部刚度分析约束条件示意图

由HyperView后处理软件可得,发动机盖总成的中后部刚度z向位移为0.977 6 mm,如图8所示。

图8 碳纤维发动机盖中后部刚度分析位移云图

2.4 侧边中部刚度分析

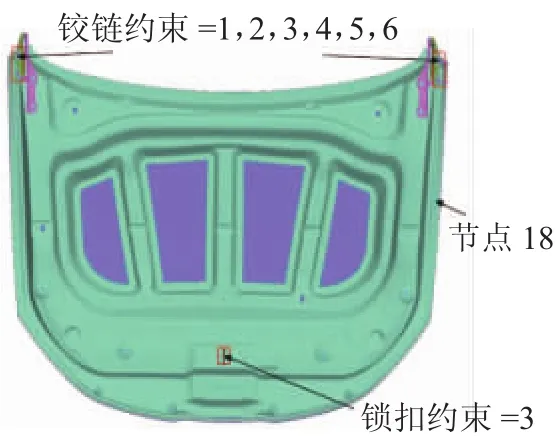

约束条件:约束铰链与车身安装点的所有自由度(1,2,3,4,5,6),释放铰链轴的转动自由度;约束锁扣处z向自由度。

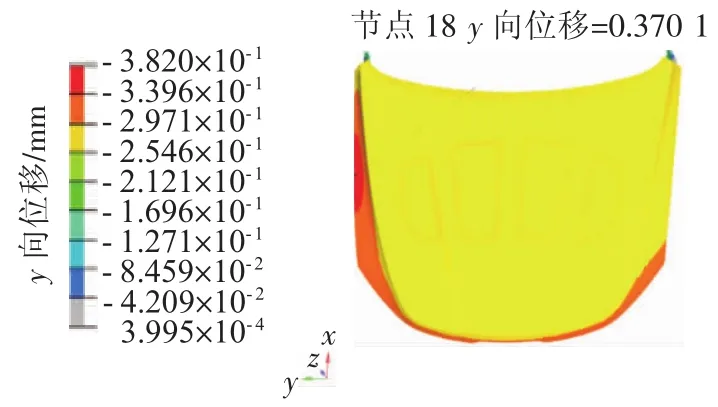

载荷条件:在锁扣与铰链安装点连线中点所对应的发动机盖右侧,内外板各取5个单元用MPC来连接,节点号为18,并施加负y向180 N载荷,方向平行于纸面向左,如图9所示。

图9 碳纤维发动机盖侧边中部刚度分析约束条件示意图

由HyperView后处理软件可得,发动机盖总成的侧边中部刚度y向位移为0.370 1 mm,如图10所示。

图10 碳纤维发动机盖侧边中部刚度分析位移云图

钢结构发动机盖的分析方法与上述类似,性能分析对比结果,如表2所示。

表2 碳纤维及钢结构发动机盖性能分析结果对比表

从表2可知,碳纤维发动机盖的1阶约束模态、后角点刚度、中后部刚度及侧边中部刚度均满足目标值,且均略高于钢结构发动机盖,说明碳纤维发动机盖结构存在设计过剩问题,可以进行深入的结构优化,在满足各项性能要求的前提下,使得结构设计更合理、减重效果更明显。碳纤维发动机盖样件,如图11所示。

图11 碳纤维发动机盖样件图

3 碳纤维发动机盖结构优化

针对碳纤维发动机盖结构存在设计过剩的问题,首先,可以通过减薄厚度对其进行优化。外板优化设计厚度为1.3 mm,内板优化设计厚度为1.5 mm,优化后性能分析结果,如表3所示。

表3 结构优化后碳纤维及钢结构发动机盖性能分析对比表

从表3可知,尺寸优化后,碳纤维发动机盖的1阶约束模态、后角点刚度、中后部刚度及侧边中部刚度均满足目标值,但后角点刚度、中后部刚度及侧边中部刚度均略低于钢结构发动机盖,该尺寸优化方案是否可行,需要后期用台架或路试试验进行验证。

4 结论

文章以某SUV电动车的发动机盖为研究对象,选用了CFRP替代传统钢材料方案,通过CAE软件分析其1阶约束模态、扭转刚度、中后部刚度及侧边中部刚度等各项性能指标,结果表明CFRP的各项性能指标均能满足目标值,且优于钢材,验证了采用碳纤维材料替换的可行性,实现了减重47%的目标。同时,针对设计过剩问题,提出了尺寸优化的参考方向。该优化方案是否可行,需要后期使用台架或路试试验进行验证。