回收碳纤维在汽车行业的应用

申超

广州汽车集团股份有限公司汽车工程研究院 广东省广州市 511434

1 引言

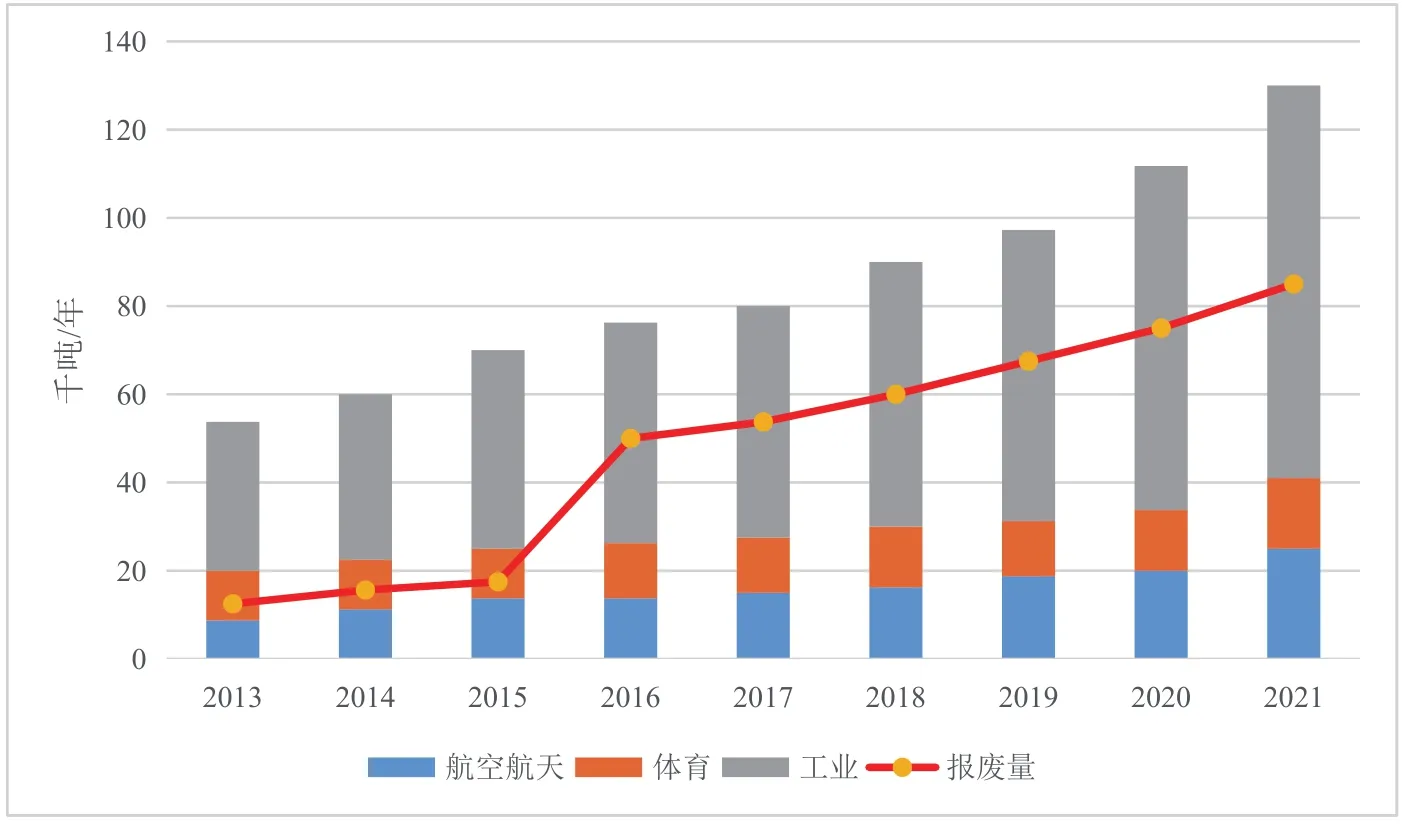

碳纤维因其密度小、耐腐蚀性好、力学性能突出、可设计性强等特点,在航空航天、体育器材、风力发电等领域得到广泛的应用,预计到2021年,全球碳纤维年需求量将达到14万吨[1]。随着碳纤维需求量的急速增加,产生的废弃物也在急速增加,据统计仅在欧洲,每年大约有1100吨废旧碳纤维需要进行妥善处理。相关民航专家指出,在今后的20年内约有上千架飞机到达退役期,届时将有约6000吨左右的碳纤维废弃物需要进行处理[2]。航空领域因其使用条件的特殊性,在其机身材料中使用的碳纤维质量一般较高,相关研究表明这些来源于航空领域的回收碳纤维经过处理后仍能保持较高的力学性能,完全能够满足汽车行业对碳纤维的性能要求。图1是碳纤维在航空航天、体育、其他工业的应用情况,从图中可以看出碳纤维的使用量逐年增加,同时随着碳纤维使用量的增加,碳纤维的报废物量也急剧增加。

碳纤维性能稳定,不能自然降解,如果只是进行简单填埋或焚烧处理将会对环境造成极大的负担,而且由于碳纤维的经济价值较高,简单的填埋或焚烧也会造成资源的严重浪费。因此,各国都在积极研究开发碳纤维的回收技术以及回收碳纤维的相关应用。

2 碳纤维回收常见工艺

碳纤维废弃物的来源主要有两类:一类是碳纤维生产过程中产生的废弃物,包括报废的预混料、边角废料、测试后的报废料等;另一类是达到使用寿命年限的碳纤维制件,包括航空航天、风力发电、工业等领域的碳纤维制品[3]。选取其中优质的碳纤维废弃物进行回收处理,可以到较高质量的回收碳纤维。

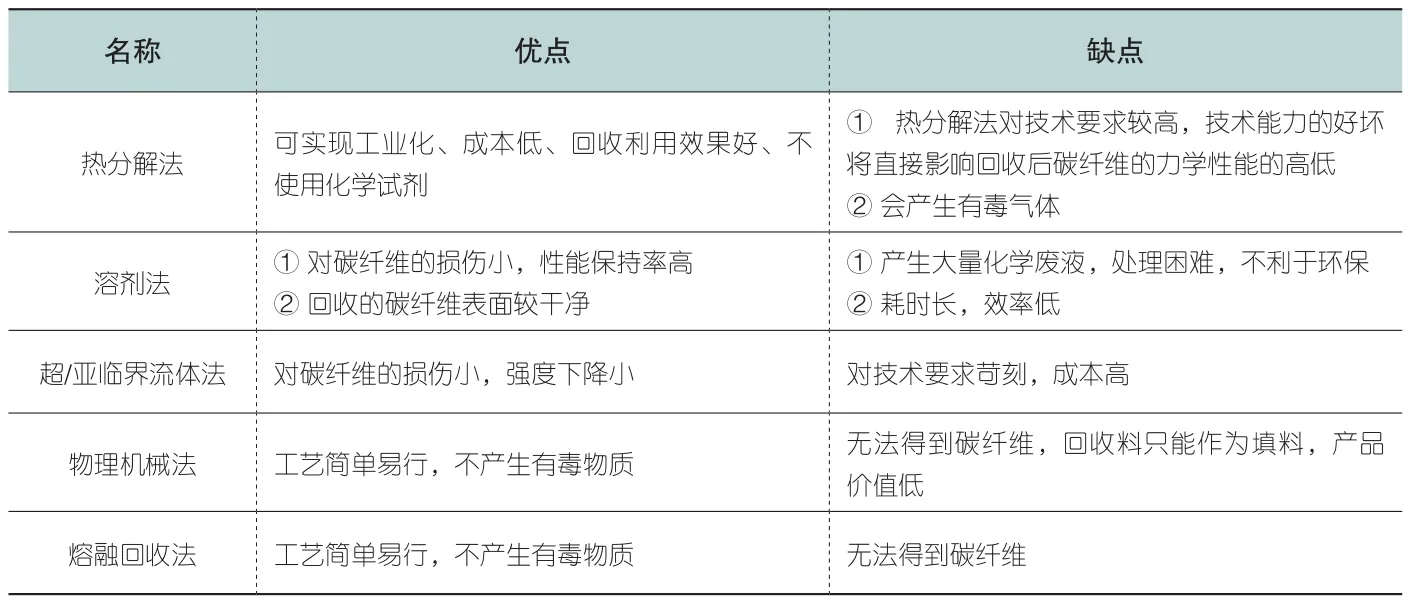

碳纤维回收的意义在于不但能够减少大量能源的消耗,而且可以通过可持续发展的方式会碳纤维材料进行重复利用,从而减少对环境的污染。碳纤维的回收研究始于21世纪初期,常见的碳纤维回收方法主要包括以下几种:

2.1 热分解法

热分解法是利用碳纤维的耐高温特点,在无氧条件或惰性气体保护下,采用高温将碳纤维复合材料中的树脂部分分解掉,进而实现碳纤维的回收。热分解法是目前唯一实现工业化生产的碳纤维回收技术,例如日本的Japan Carbon Fiber Manufacturers Association(JCMA)公司、英国的Recycled Carbon Fiber公司、美国的Materials Innovation Technologies RCF公司以及回收碳纤维发展最好的ELG公司都进行了热分解法回收碳纤维的研究并实现了工业化。

图1 碳纤维在不同行业中的应用情况

2.2 溶剂法

溶剂法是指通过化学反应,将碳纤维复合材料中的树脂部分降解掉,实现回收碳纤维的目的。一般常用的溶剂有强氧化性酸(硝酸、硫酸)、强碱(氢氧化钾)和有机溶剂(醇类、酚类)等。

2.3 超/亚临界流体法

超/亚临界流体法是指利用流体在超临界条件下具有高活性、强溶解性、优异的流动性、渗透性、扩散性等特点,分解掉碳纤维复合材料中树脂部分,实现回收碳纤维的目的。

2.4 物理机械法

物理机械法是将碳纤维复合材料通过破碎磨碎、粉碎等手段,将碳纤维复合材料废弃物破碎成不同大小的颗粒,最终将得到的颗粒状废弃物以填料的形式添加到水泥混凝土或路基中,但由于碳纤维是一种高能源消耗、高科技含量的材料,该回收方法大大降低了碳纤维的附加值。

2.5 熔融回收法

熔融回收法主要针对热塑性碳纤维复合材料的回收提出的。因热塑性高分子材料具有在一定的温度范围内,能反复加热软化和冷却硬化的性能,因此可实现回收利用。熔融回收法正是利用热塑性树脂可反复加工的特性,实现碳纤维的重复利用。

3 回收碳纤维在汽车中的应用

在全球节能减排的大趋势下,汽车轻量化已经成为所有汽车制造企业重点关注的主题,汽车轻量化的意义在于满足汽车性能要求和安全性要求的前提之下最大程度减轻汽车重量。目前来看,碳纤维已成为解决这一问题的战略性材料(碳纤维复合材料相比于传统的碳钢材料,可使车身重量降低60%,续航里程提高25%以上[4])。因此,几乎所有的汽车企业都制定了碳纤维相关的发展计划,甚至与碳纤维生产企业建立联盟共同开发碳纤维在汽车上的应用。但是相关数据显示,2018年全球碳纤维用量中汽车行业占11.7%,而在中国,这一数字仅3%不到[5]。造成这一现象的主要原因是由于碳纤维的价格居高不下,限制了碳纤维在汽车行业的应用。如表2所示,在常见的汽车用材料中碳纤维的价格远高于其他材料。

回收碳纤维因其生产成本仅为原生碳纤维50%-80%,而且随着工艺的成熟以及大量高质量碳纤维报废物的供给,回收碳纤维的成本将会进一步降低,将其应用于对成本严格把控的汽车行业将有十分广阔的应用前景。例如Fanran Meng等[6]从碳纤维复合材料中回收的碳纤维成本可以达到5美元/千克甚至更低。回收碳纤维相对于原生碳纤维除了具有较低的成本优势之外,回收碳纤维的力学性能仍然具有较高的保持率。从表2中可以看出高质量的回收碳纤维的力学强度可以达到原生碳纤维的80%以上。

回收碳纤维在汽车行业的应用已经有了大量案例,这些案例验证了回收碳纤维在汽车行业应用的可行性。例如荷兰海牙的壳牌集团推出一款车身完全由回收碳纤维制备的概念车,验证了回收碳纤维在汽车上应用的可行性。BMW公司在其i3,i8车型上也大量使用了回收碳纤维,不仅能降低能耗,还带来了显著的环保效益和经济效益,2019年宝马i3的全球销量突破了15万辆,这验证了回收碳纤维在汽车行业批量应用的可行性[7]。英国的ELG公司与Sanko Gosei公司合作,将回收碳纤维应用到汽车前灯上,在提高硬度的同时使重量降低了8%[8],而且该公司通过对接收的所有碳纤维进行分类,并经过严苛的质量管理系统确保了回收碳纤维的高质量。美国复合材料回收技术中心与ELG合作开发了一款采用回收碳纤维制造的汽车座椅靠背,该座椅减重至1.3kg。中国的华特时代碳纤维公司与意大利的一家公司合作,共同开发一些由回收碳纤维制成的汽车结构件和半结构件,不但更具有成本效益,还能够降低二氧化碳的排放。日本汽车制造商协会(JAMA)也将于今年开展回收燃料电池汽车中使用的碳纤维的基础研究[9]。

表1 常见碳纤维回收方法优缺点对比

表2 常见汽车用轻量化材料性能成本对比

汽车零部件减重降本可通过全部使用回收碳纤维,也可以部分使用回收碳纤维(即与原生碳纤维混合使用),而且使用回收碳纤维制成的汽车零部件仍然可以实现回收再利用,形成闭环经济。

4 结语

碳纤维是一种能实现汽车减重50%-60%的高性能材料,但是由于成本过高限制了碳纤维在汽车行业的应用,而高质量可回收碳纤维的出现则可以很好的解决目前的难题。随着回收碳纤维技术的成熟以及碳纤维废弃料的来源越发广泛,回收碳纤维的成本将会进一步降低,这符合汽车行业的减重降本需求。可以预见未来汽车行业应用碳纤维的实际案例将越来越多。