炭黑用量对橡胶减震器性能的影响

曾宪奎,黄年昌,李营如,张 杰,郭 磊

(青岛科技大学 机电工程学院,山东 青岛 266061)

橡胶减震器因其优异的减震性能被广泛应用于车辆减震系统中,起到吸收,衰减低、高频振动和降低噪声的作用[1-3]。在橡胶减震器结构固定的情况下,影响橡胶减震器减震性能的主要因素是橡胶材料的性能[4-5]。炭黑作为橡胶材料的主要补强与填充成分之一,在配方中占有很大的比例[6-9]。本工作主要研究配方中炭黑用量对橡胶减震器性能的影响。

1 实验

1.1 原材料

天然橡胶,门尼粘度[ML(1+4)100 ℃]为44~45,马来西亚产品;其他原材料均为市售品。

1.2 配方

天然橡胶 100,氧化锌 5,硬脂酸 2,防老剂RD 2,硫黄 1.6,促进剂NS 1.6,炭黑N550变量。

1.3 主要设备和仪器

XK-160E型全自动开炼机和X(S)M-1.7L型密炼机,青岛科技大学自主研制产品;LX-A型邵尔A型硬度计,江苏明珠试验机械有限公司产品;QLB-400×400×2型平板硫化机,上海第一橡胶机械厂产品;TS2005b型万能试验机和UD-3601-A-100H型动态疲劳试验机,中国台湾优肯科技股份有限公司产品。

1.4 试样制备

胶料先在密炼机中初炼,转子转速为60 r·min-1,混炼时间为3 min,排胶温度为140~160℃。然后在开炼机上终炼,并添加硫黄和促进剂NS。将炼好的胶料常温下停放24 h,采用平板硫化机进行硫化。橡胶减震器试样采用注射成型机制作。

1.5 性能测试

按照GB/T 531.1—2008,GB/T 528—2009和GB/T 529—2008分别测量橡胶减震器硬度、胶料拉伸强度和撕裂强度,撕裂试样为直角形;采用动态疲劳试验机测量橡胶减震器的静刚度、动刚度和损耗因子。

2 结果与讨论

2.1 拉伸强度和撕裂强度

炭黑用量对胶料拉伸强度和撕裂强度的影响如图1所示。

从图1可以看出,随着炭黑用量的增大,胶料拉伸强度和撕裂强度均呈先增大后减小的趋势,炭黑用量为40份时,拉伸强度达到最大值(24.48 MPa),而在炭黑用量为60份时,撕裂强度达到最大值(90 kN·m-1)。这是因为炭黑用量较小时,炭黑起补强作用,胶料拉伸强度和撕裂强度都是增大的,而炭黑用量过大时,炭黑起填充作用,胶料含胶量下降,导致胶料拉伸强度和撕裂强度减小。

图1 炭黑用量对胶料拉伸强度和撕裂强度的影响

2.2 邵尔A型硬度

炭黑用量对橡胶减震器邵尔A型硬度的影响如图2所示。

图2 炭黑用量对橡胶减震器邵尔A型硬度的影响

从图2可以看出,随着炭黑用量的增大,橡胶减震器的硬度呈不断增大的趋势。这是因为随着炭黑用量的增大,炭黑与橡胶分子间交联网络密度增大,橡胶的变形能力减小,宏观表现为橡胶减震器硬度的增大。

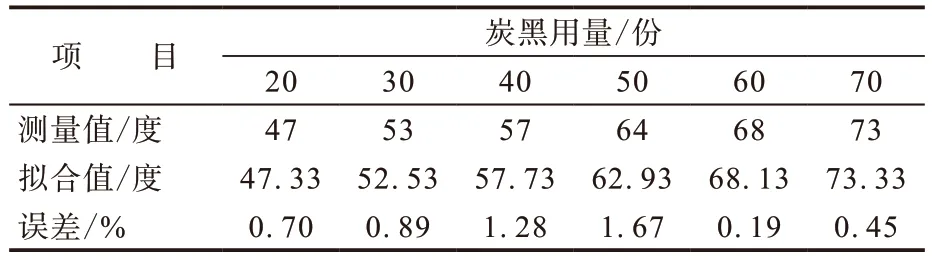

经对试验结果进行分析可知,炭黑用量与硬度有着明显的线性关系,使用Matlab曲线拟合工具箱对样本数据拟合,得到硬度与炭黑用量的数学模型1:

式中,Y1为橡胶减震器的硬度,X为炭黑用量。减震器邵尔A型硬度测量值、拟合值及两者误差见表1。

从表1可以看出,根据试验炭黑用量,利用数学模型1得出的硬度拟合值与测量值之间的最大误差为1.67%,小于5%,满足使用要求。

表1 橡胶减震器邵尔A型硬度测量值、拟合值及两者误差

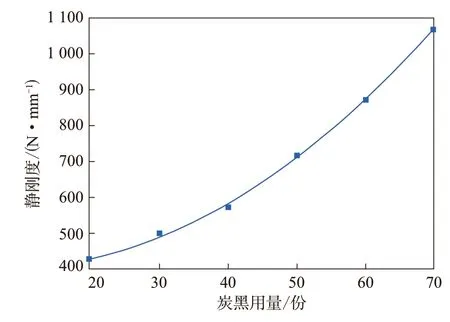

2.3 静刚度

静刚度是衡量橡胶减震器静态性能的主要参数,炭黑用量对橡胶减震器静刚度的影响见图3。

图3 炭黑用量对橡胶减震器静刚度的影响

从图3可以看出,随着胶料中炭黑用量的增大,橡胶减震器的静刚度呈增大趋势。这表明在稳态载荷下,炭黑用量增大,橡胶减震器抵抗变形的能力增强,可靠性增强。

对测试结果进行分析可知,炭黑用量与静刚度之间存在一定规律,利用Matlab对数据进行曲线拟合,得到静刚度-炭黑用量的数学模型2:

式中,Y2为橡胶减震器的静刚度。橡胶减震器静刚度测量值、拟合值及两者误差见表2。

表2 橡胶减震器静刚度测量值、拟合值及两者误差

从表2可以看出,根据试验炭黑用量,利用数学模型2得出的静刚度拟合值与测量值之间的最大误差为3.27%,小于5%,满足使用要求。

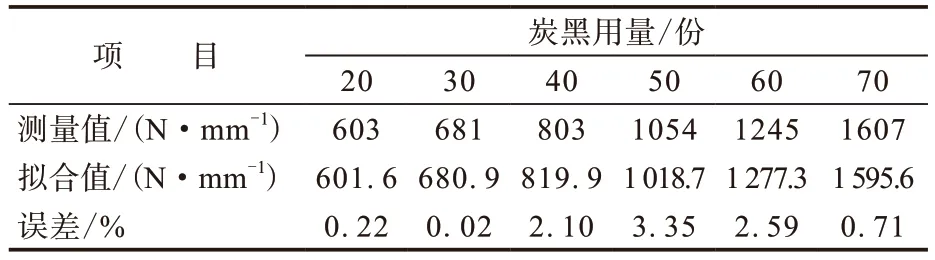

2.4 动刚度

动刚度是衡量减震器动态性能的主要参数。炭黑用量对橡胶减震器动刚度的影响见图4。

从图4可以看出,随着胶料中炭黑用量的增大,橡胶减震器的动刚度呈不断增大的趋势。这表明在动态载荷作用下,橡胶减震器抵抗变形的能力随炭黑用量增大而增强。在一定范围内,动刚度增大,橡胶减震器储能能力上升,有利于振动能量衰减,增强减震效果。但当减震器的动刚度过大时,减震器变形很小,储能无法消耗,减震效果变差。

图4 炭黑用量对橡胶减震器动刚度的影响

用Matlab曲线拟合工具对样本数据进行拟合,得到减震器动刚度与炭黑用量的数学模型3:

式中,Y3为橡胶减震器的动刚度。橡胶减震器动刚度测量值、拟合值及两者误差见表3。

表3 橡胶减震器动刚度测量值、拟合值及两者误差

从表3可以看出,根据试验炭黑用量,利用数学模型3得出的动刚度拟合值与测量值之间的最大误差为3.35%,小于5%,满足使用要求。

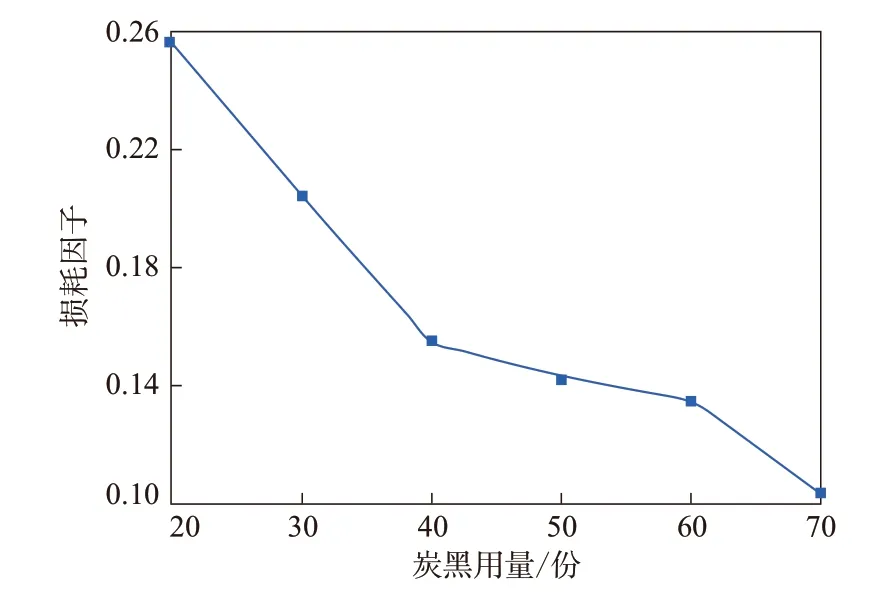

2.5 损耗因子

损耗因子表征减震器对振动能量的损耗能力。炭黑用量对减震器损耗因子的影响见图5。

图5 炭黑用量对橡胶减震器损耗因子的影响

从图5可以看出,随着炭黑用量的增大,橡胶减震器的损耗因子呈不断减小的趋势。这表明橡胶减震器对振动能量的损耗能力随炭黑用量增大而下降,减震能力变差。但当损耗因子过大时,橡胶减震器会产生过多的热量,加速橡胶的疲劳和老化,降低减震性能。

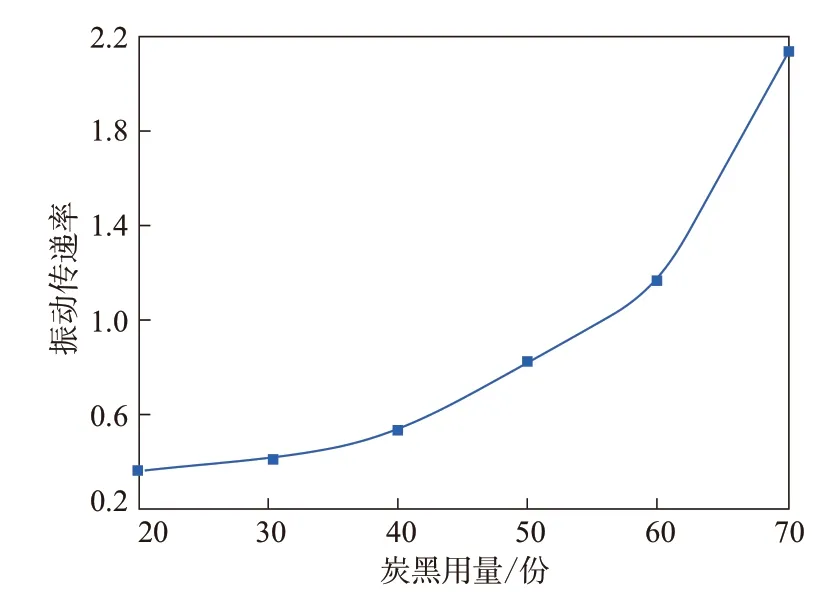

2.6 振动传递率

橡胶减震器的综合减震性能主要由振动传递率来衡量,它是静刚度、动刚度和损耗因子之间的一种平衡。炭黑用量对橡胶减震器振动传递率的影响如图6所示。

图6 炭黑用量对橡胶减震器振动传递率的影响

从图6可以看出,随着炭黑用量的增大,振动传递率呈现出不断增大的趋势,即橡胶减震器的减震性能呈下降的趋势。因此,在炭黑用量为20份时,减震器振动传递率为0.34,减震性能最佳。

3 结论

(1)随着炭黑用量的增大,胶料的拉伸强度和撕裂强度都呈现出先增大后减小的趋势,其中炭黑用量为40份时,拉伸强度最大(24.48 MPa),炭黑用量为60份时,撕裂强度最大(90 kN·m-1)。

(2)随着炭黑用量的增大,橡胶减震器的硬度、静刚度和动刚度都呈现出增大趋势,损耗因子呈现出减小趋势;建立了炭黑用量与硬度、静刚度和动刚度的数学模型,为橡胶减震器的优化设计提供了参考。

(3)在炭黑用量为20份时,橡胶减震器的振动传递率最小(0.34),橡胶减震器综合性能最佳。