三元乙丙橡胶海绵车门密封条压缩变形的仿真分析与试验验证

王海军,谷洲平

(山东水星博惠汽车部件股份有限公司,山东 德州 253300)

汽车车门关闭力直接影响车门关闭舒适性。车门关闭力与车门特性、铰链、门锁、限位器、气阻效应、橡胶密封条、使用环境等相关,其中气阻效应和橡胶密封条的影响较大。根据美国福特汽车公司试验报告,轿车车门橡胶密封条压缩力占车门关闭力的35%~50%,而材料和断面结构决定橡胶密封条的压缩力[1]。

车门橡胶密封条的开发过程一般是:对标→经验分析→试制→试验→评价→改进→验证,该过程周期长且费用高。目前国内外运用有限元分析软件对车门橡胶密封条结构进行优化设计,已经取得了一定成果,采用的软件一般为Abaqus和Marc[2-3]。

本工作以三元乙丙橡胶(EPDM)海绵车门密封条的开发为例,采用Abaqus软件,先建立材料模型,再对密封条压缩变形进行仿真分析,并验证其分析的有效性。

1 材料模型建立

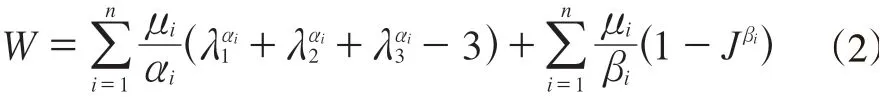

橡胶材料配方不同,其适应的材料模型也不同。橡胶材料属于非线性超弹性材料,其力学行为一般采用超弹性材料本构模型表征。R. W. Ogden[4]在1972年提出的超弹性橡胶材料本构模型称为Ogden模型:

式中,W为应变能,μi为模量,αi为指数,λj(j=1,2,3)为伸长率。

一般认为橡胶材料本身不可压缩或近似不可压缩,而EPDM海绵为可压缩材料。在Ogden模型的基础上推导出可压缩海绵材料的本构模型[5]:

式中,βi为常数,J为压缩体积变化率。

本工作采用Ogden模型对试验数据进行拟合,其在Abaqus软件中表现形式如下[6]:

式中,Di为体积压缩系数。

模型的材料参数可由材料力学性能试验数据拟合得到。

橡胶材料力学性能的基础试验有单轴和双轴、平面和体积、拉伸和压缩8种试验。而在长期的研究和试验中发现,采用单轴拉伸、双轴拉伸、平面剪切和体积压缩试验可获得足够精确的试验数据。目前国际上将这4种材料试验定义为橡胶材料力学性能试验。

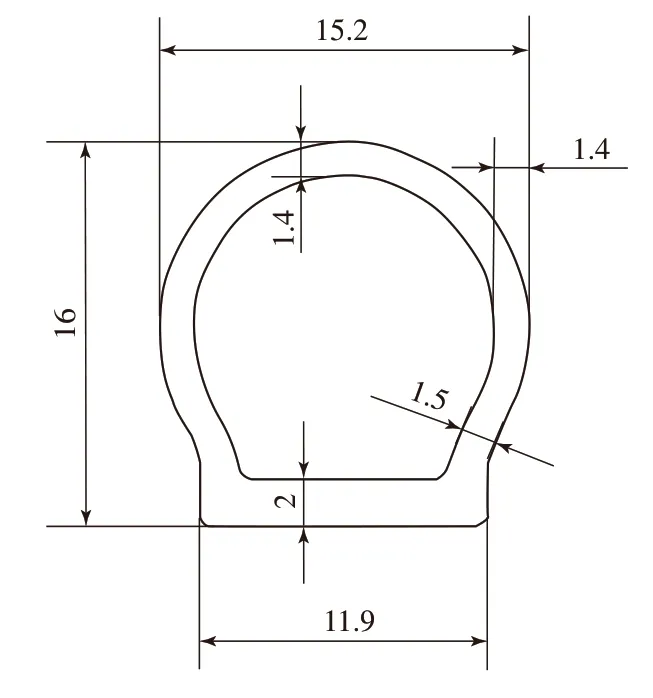

本研制EPDM海绵的视密度为0.65 Mg·m-3,对其进行单轴拉伸、双轴拉伸、平面剪切和体积压缩试验,试验数据用式(3)(n=3)进行拟合,拟合的材料参数如表1所示。

表1 EPDM海绵的Ogden模型材料参数

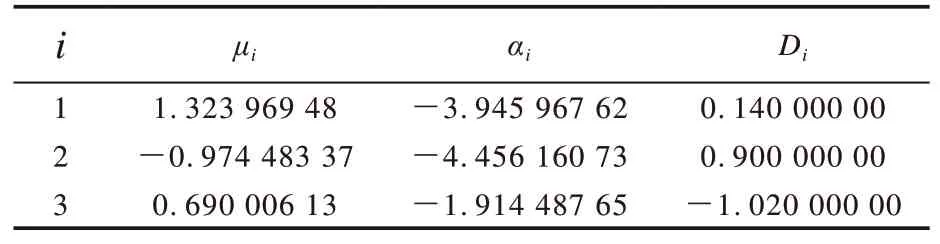

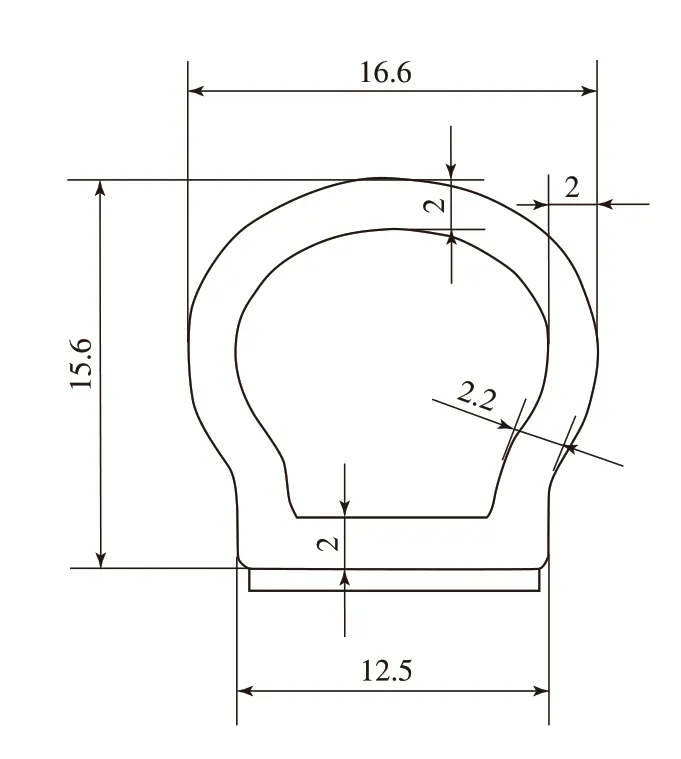

2 密封条断面设计

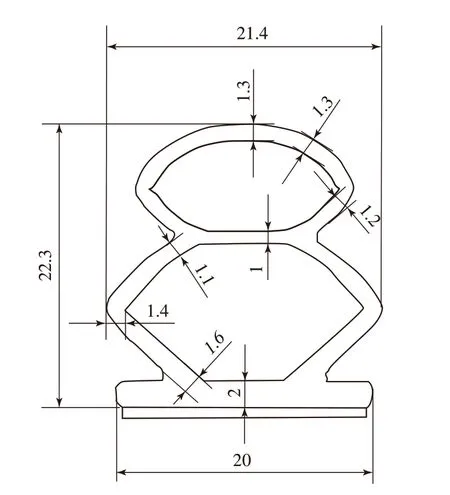

EPDM海绵密封条设计使用自动计算机辅助设计(AutoCAD)软件完成,共设计5种断面密封条(1#—5#密封条),如图1—5所示。

图1 1#密封条断面

3 密封条压缩变形的仿真分析与试验验证

3.1 仿真分析

图2 2#密封条断面

图3 3#密封条断面

图4 4#密封条断面

图5 5#密封条断面

EPDM海绵密封条断面压缩变形的仿真分析采用Abaqus软件进行,并将其受力变形简化为二维平面应变进行分析。

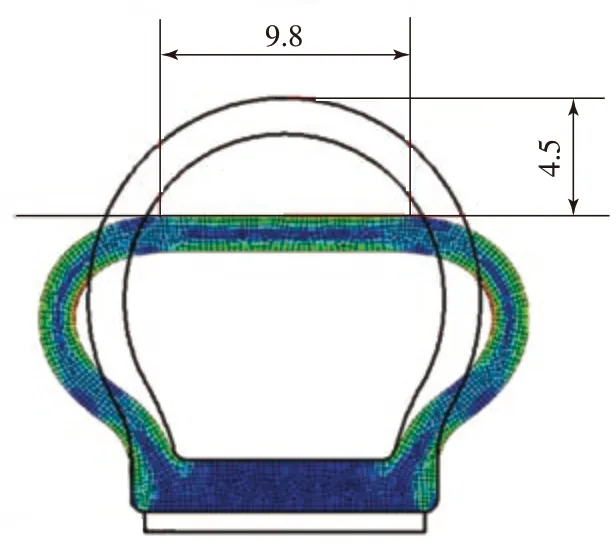

1#—5#密封条的仿真压缩变形分别如图6—10所示,仿真压缩力-形变曲线如图11所示,仿真分析结果汇总如表2所示。

表2 EPDM海绵密封条压缩变形的仿真分析结果汇总

图6 1#密封条的仿真压缩变形

图11 1#—5#密封条的仿真压缩力-形变曲线

图7 2#密封条的仿真压缩变形

图8 3#密封条的仿真压缩变形

图9 4#密封条的仿真压缩变形

3.2 试验验证

图10 5#密封条的仿真压缩变形

通过挤出和硫化制备出1#—5#密封条成品,取投影(放大10倍)合格的密封条成品进行压缩变形试验[7-8],即截取长度为100 mm的密封条试样进行压缩力-形变试验,试验设备为压缩负荷试验机。

1#—5#密封条的试验压缩力-形变曲线如图12所示,试验验证结果汇总如表3所示。

图12 1#—5#密封条的试验压缩力-形变曲线

对比表2和3可以看出,密封条压缩变形的仿真分析结果与试验验证结果吻合。这证明了采用力学性能试验数据拟合的EPDM海绵的Ogden模型材料参数有效。

4 结语

EPDM海绵密封条压缩变形的仿真分析与试验验证表明,在橡胶密封条开发时,通过建立材料模型和对密封条结构进行仿真分析,可有效缩短开发周期,避免传统橡胶密封条开发过程中反复试验、评价、改进的过程,从而提高开发效率。