特大型密封圈注射硫化机箱式梁的有限元分析与结构优化

陈 谦,刘 存,韩 露,李溪斌,吕柏源

(青岛科技大学 机电工程学院,山东 青岛 266042)

与传统成型工艺相比,注射模内硫化成型的特大型密封圈具有结构紧凑、自动化程度高、生产效率高和成本低等优点。对于两种橡胶材料制成的特大型密封圈,可采用注射硫化机进行移模注射硫化成型。注射硫化机箱式梁除了承受注射时的巨大锁模力外,还支撑滚珠丝杠完成开合模过程,因此箱式梁的结构设计对特大型密封圈的质量影响较大。

在成型过程中,由于受锁模力作用,箱式梁不可避免地会发生形变,但形变必须控制在一定范围内,否则会导致合模力沿圆周方向非均匀分布,造成特大型密封圈硫化不均、飞边过大和动平衡性能差等问题,影响成型精度[1-2]。

采用有限元方法对箱式梁进行静力学分析,可以模拟其受力时的应力和应变。这样不仅可以校核箱式梁各部件的强度和刚度,判断是否满足许用要求,还可以进行结构优化。研究表明,大型通用有限元分析软件ANSYS可以高效和准确地分析注射硫化机箱式梁的静力学结构[3-6]。

本工作采用有限元分析软件ANSYS对特大型密封圈注射硫化机箱式梁进行力学分析和结构优化,为提高特大型密封圈的成型效率和产品质量提供参考。

1 模型简化

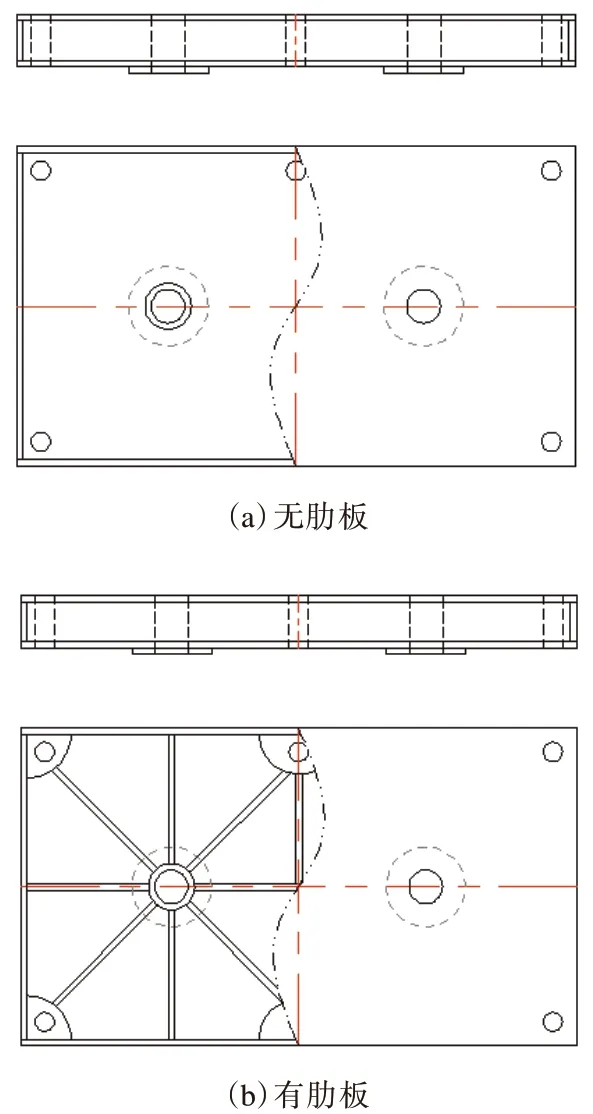

注射硫化机箱式梁的长、宽、高分别为3 500,2 000,420 mm。箱式梁底板先与四周侧板分别焊接,然后在框架内部焊接套筒和肋板,肋板起提高强度和减小形变的作用,最后再将上板焊接到四周侧板上组成封闭箱式梁。无肋板和有肋板箱式梁结构示意见图1。

图1 无肋板和有肋板箱式梁结构示意

为方便分析和减小计算量,用有限元分析软件ANSYS进行分析前,需简化箱式梁模型。箱式梁主体为焊接结构,但本工作分析重点不是焊缝处的应力,因此可将箱式梁视为理想的焊接件,即将箱式梁三维模型视为一个实体。简化模型不但方便建模,而且减小了前处理工作量,并保证了分析精度。

简化模型可以模拟箱式梁受力最大时即两个工位同时注射胶料的情况。通过受力分析可知,箱式梁底板的两个加强环同时受滚珠丝杠固定式支撑单元传递的锁模力,同时由于支撑柱螺母的固定作用,箱式梁支撑柱孔处产生支反力。这些力同时作用使箱式梁发生形变,且最大形变位于底板的两个加强环处[3]。

2 有限元分析

2.1 等效载荷计算

在有限元分析中,要求把单元所受的外载荷,如体力、面力和未作用在节点上的集中力等,利用虚功原理转化为等效载荷。

单元刚度矩阵[k]e计算公式如下:

式中,[B]为单元应变矩阵,[B]T为单元应变转置矩阵,[D]为单元弹性矩阵,t为单元厚度。

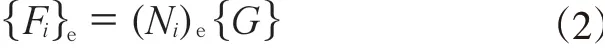

单元集中力的等效载荷{Fi}e计算公式如下:

式中,(Ni)e为单元形函数,{G}为集中力,i为三角形单元的一个节点,3个节点轮换计算。

单元表面力的等效载荷{Q}e计算公式如下:

式中,[N]T为形函数转置矩阵,q为单元表面力,s为单元长度。

2.2 单元选择

有限元分析精度主要取决于结构单元类型的选择和网格划分的精细程度,其中单元类型的选择尤为重要。选择合理的单元类型不仅使后处理过程简单、耗时短、易于实现,且计算精度高,具有实用价值。本次分析采用有限元分析软件ANSYS15.0中的高阶三维20节点结构实体单元Solid 95,该实体单元能容许不规则形状,而且不会降低精确性,可以更好地适应智能网格划分。

本工作材料选用Q235A碳素结构钢,其参数[2]为:弹性模量 2.12×105MPa,泊松比 0.288,密度 7.86 Mg·m-3,屈服极限 235 MPa,安全系数 1.3,许用应力 180 MPa。

2.3 网格划分

本工作采用智能网格划分模式,同时使用线尺寸控制单元格大小,以达到均匀划分网格、提高计算精度的目的[1]。网格划分后的上横梁有限元模型如图2所示。

图2 网格划分后的上横梁有限元模型

2.4 加载和求解

通过特大型橡胶密封圈的成型分析可知注射压力为50 MPa,经计算,箱式梁受到的单工位锁模力(F)为5 549.78 kN,加强环底面积(S)为0.43 m2,因此底板单个加强环所受压强(P)如下:

P=F/S=5 549.78×1 000/0.43=12.9(MPa)

上横梁由支撑柱螺母固定,因此施加约束时,可视上横梁的6个支撑柱孔在x,y和z方向上的形变都被约束。加载和约束模型如图3所示。

图3 加载和约束模型

加载和约束后,采用软件ANSYS直接求解,在求解器处理每个单元的同时进行整体矩阵的组集和求解。

2.5 应力和形变分布

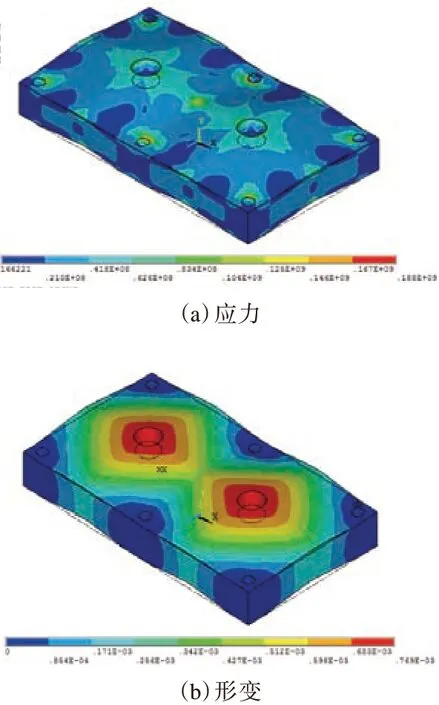

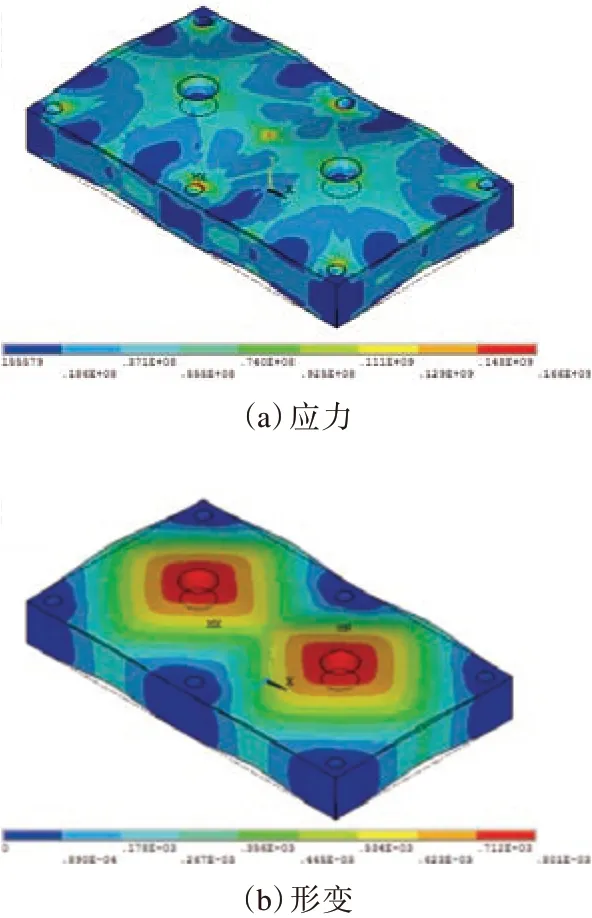

无肋板和有肋板箱式梁的应力和形变分布分别如图4和5所示。

从图4和5可以看出,与无肋板箱式梁相比,有肋板箱式梁的应力从194 MPa降低到188 MPa,形变从2.50 mm减小到0.77 mm。可见肋板可以明显降低箱式梁所受应力并减小形变,因此选用有肋板箱式梁。

图4 无肋板箱式梁的应力和形变分布

从图5可以看出,有肋板箱式梁的支撑柱孔处存在应力集中现象,且应力集中于中间两个支撑柱孔处,应力值为188 MPa,超出许用应力范围,因此应当在支撑柱孔处采取倒圆角处理。有肋板箱式梁的最大形变为0.77 mm,由于这个形变可以被补偿,因此在许可范围内可以进行结构优化。

图5 有肋板箱式梁的应力和形变分布

3 结构优化

3.1 正交试验

通过优化上横梁结构,并尽可能地减小整机质量,可以将应力和形变都调整到合适范围内,以满足设计要求和节省材料。

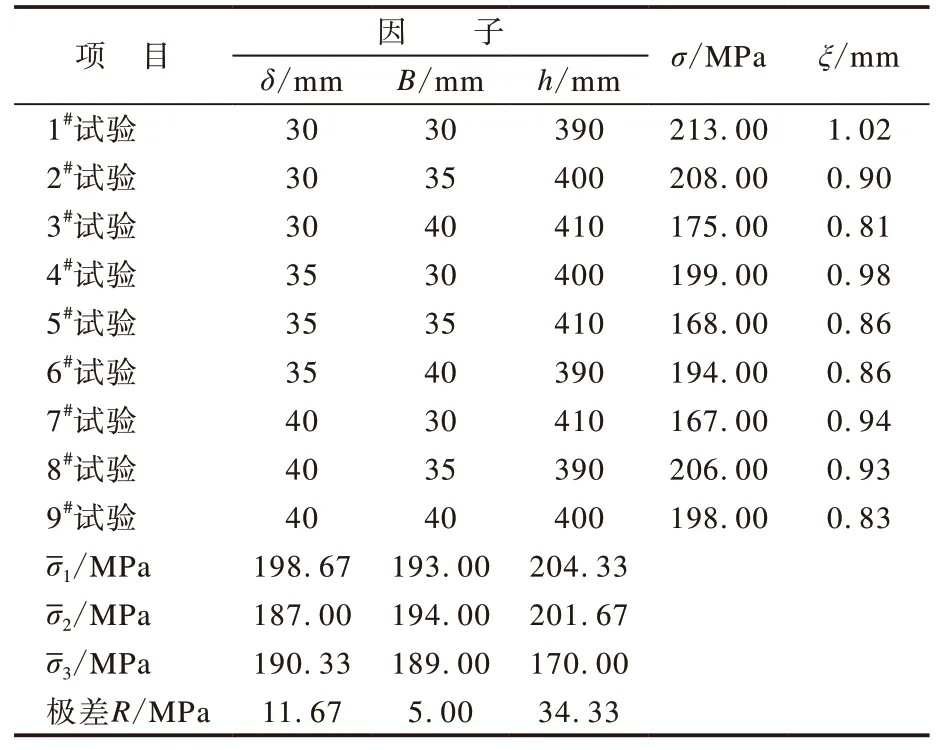

为减少优化次数并提高优化效率,采用正交表L9(33)对上横梁进行结构优化,考察上横梁壁厚(δ)、肋板宽度(B)和上横梁高度(h)这3个因素对上横梁应力(σ)和形变(ξ)的影响。正交试验结果如表1所示。

表1 正交试验结果

从表1可以看出,3个因素的极差从大到小的顺序为h,δ,B,可见h对σ的影响最大,δ次之,B最小。σ越小,上横梁强度越高。取各因素最小极差对应的水平作为优化条件,即δ2B3h3(上横梁壁厚为35 mm,肋板宽度为40 mm,上横梁高度为410 mm)。

3.2 单因素试验

通过单因素试验考察3个因素对上横梁应力的影响,结果如图6所示。

从图6可以看出,在一定范围内增大上横梁壁厚、肋板宽度和上横梁高度,可以降低上横梁应力,提高上横梁强度。

图6 3个因素对上横梁应力的影响

3.3 优化结果

结构优化后上横梁的应力和形变分布如图7所示。

从图7可以看出:上横梁支撑柱孔处依旧存在应力集中现象,应力从188 MPa降低到166 MPa,小于许用应力;形变为0.8 mm,虽然比优化前形变稍大,但仍在允许范围之内,满足许用要求。

图7 结构优化后上横梁的应力和形变分布

4 结论

(1)与无肋板箱式梁相比,有肋板箱式梁的应力降低,形变减小。

(2)有肋板箱式梁的应力集中于中间两个支撑柱孔处且超出许用应力,在支撑柱孔处采取倒圆角处理可以在一定程度上降低应力集中。

(3)正交试验表明,上横梁壁厚为35 mm、肋板宽度为40 mm、上横梁高度为410 mm时,上横梁应力最小,强度最高。

(4)与结构优化前相比,结构优化后的上横梁应力小于许用应力,形变变化不大,有利于延长特大型密封圈注射硫化机箱式梁的使用寿命,减小整机质量并降低制造成本。