用于石油井下工具崩解压裂球的可溶铝基合金的性能分析

尚晓峰,王丹鹏,林忠超

(1.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136; 2.大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)

引 言

世界各主要产油国对油田的开采已经进入中后期,为确保油田高产,避免开采中遇到各种问题,加大了对石油井下工具的研发力度[1]。新型跨隔封隔器、双向锚定封隔器、可溶崩解压裂球等石油井下工具应运而生[2]。其中崩解压裂球因具有制造简单、价格低廉、大幅降低井下作业难度等特点,受到石油企业的广泛关注[3]。

压裂球在分段压裂过程中主要起到封堵作用。目前我国石油企业使用的压裂球大多为钢材制造,虽满足了压裂时对其强度的要求,但在压裂施工结束后,需将压裂球返排至地面,有时由于地层压力不足或球体变形等原因导致压裂球卡死在通道内而无法返排[4],此时需要对压裂材料进行钻磨作业,此过程不但对钻头性能要求较高,还增加了石油井下作业的难度[5]。可溶崩解压裂球利用特殊金属溶解分裂特性,使其在井内溶液中自行分解,压裂后无需进行钻磨作业,从而大大提高了石油开采效率,具有巨大的经济价值。目前,可溶性金属压裂球主要以金属铝、功能合金、强化合金等为原料[6-10],本文提出一种新型铝基合金用作压裂球材料,深入研究了其元素构成、显微组织以及多项力学性能,并对此合金在NaCl溶液中的溶解性进行了详细分析。

1 实 验

实验材料采用可溶铝基合金,其元素成分在MAXxLMM16直读光谱仪上进行分析;采用GX51 OLYMPUS光学显微镜观察金相组织,金相试样规格为:10 mm×10 mm×10 mm,经 200#~950#砂纸磨光,然后抛光,抛光液为 Cr2O3。腐蚀液为 99.5%H2O+0.5%HF,并使用(ZEISSE)/EVO扫描电镜对金相试样面进行扫描能谱分析。

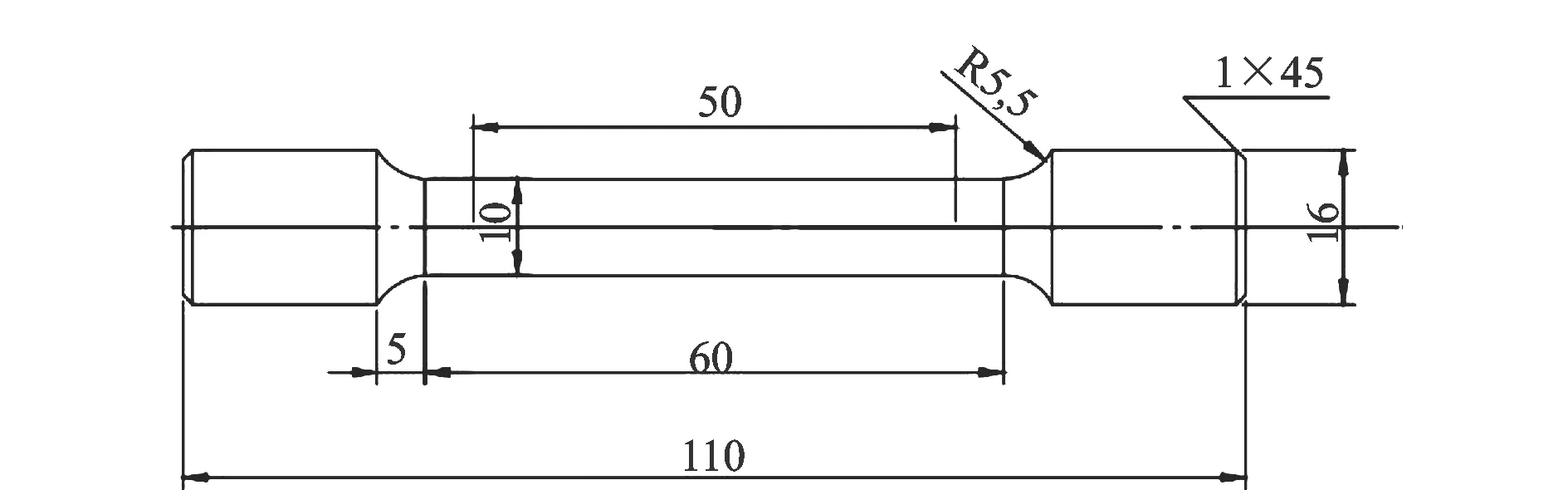

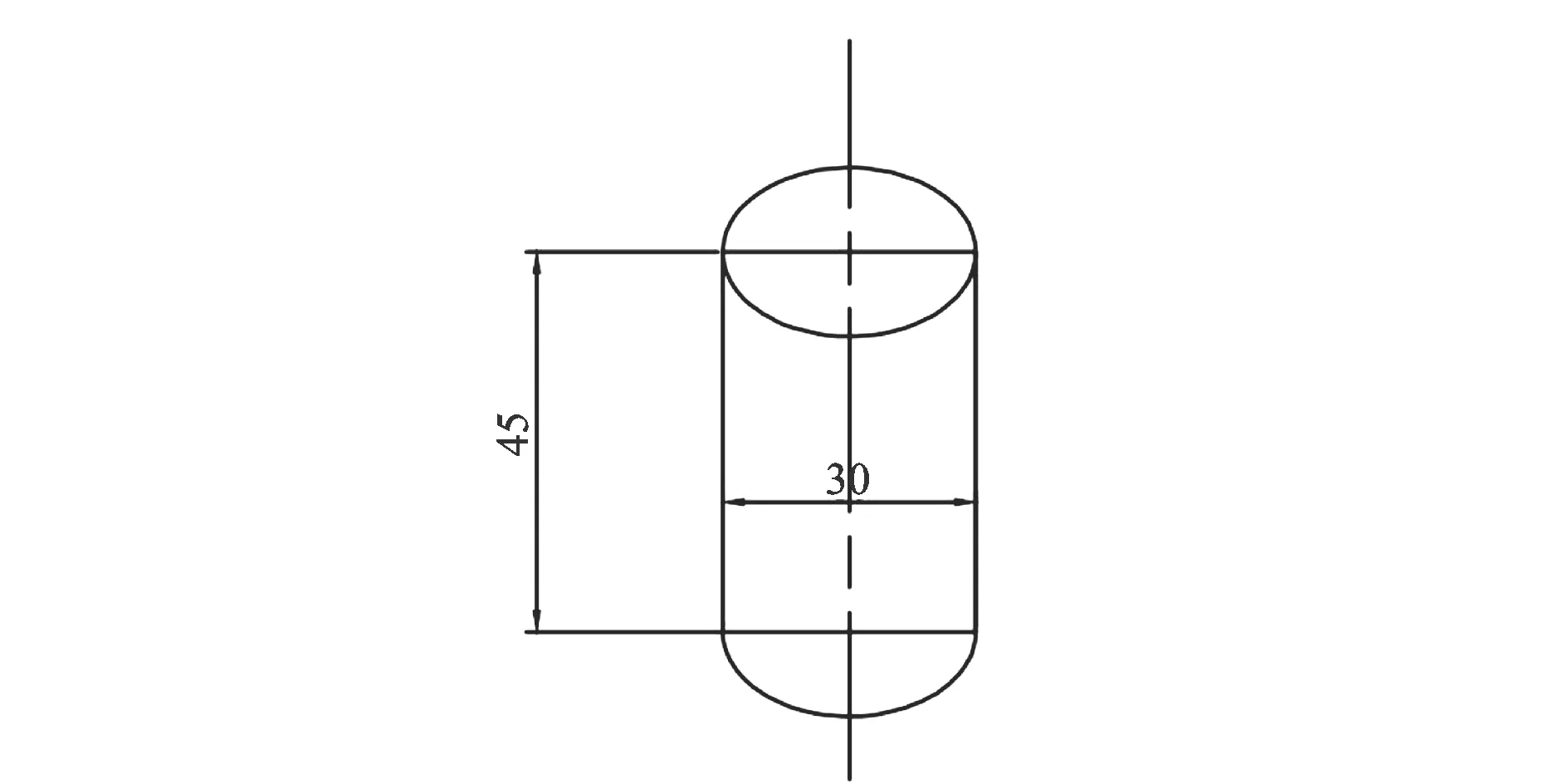

材料在实验前进行T5热处理加工,首先进行淬火处理,把材料加热到500 ℃,保温2 h,然后急速淬入100 ℃的水中并保持到室温,最后进行不完全时效处理,把淬火后的铸件加热到160 ℃,保温4 h并保持到室温。T5 热处理采用的设备是DHG-9070B电热恒温鼓风干燥箱,冷却采用空冷方式。材料经T5热处理后在万能材料试验机 WOW-200D上进行常温拉伸实验,测定合金的拉伸强度和伸长率。拉伸试样尺寸如图1所示。拉伸断口用(ZEISSE)/EVO型扫描电镜进行观察。试样经T5处理后,用微机控制电液伺服压力实验机YAW4206T进行常温压缩实验,测定合金的抗压强度,压缩试样尺寸如图2所示。经T5处理后的试样使用数显显微硬度计HCS-1000A进行硬度测定,测定合金的维氏硬度值。

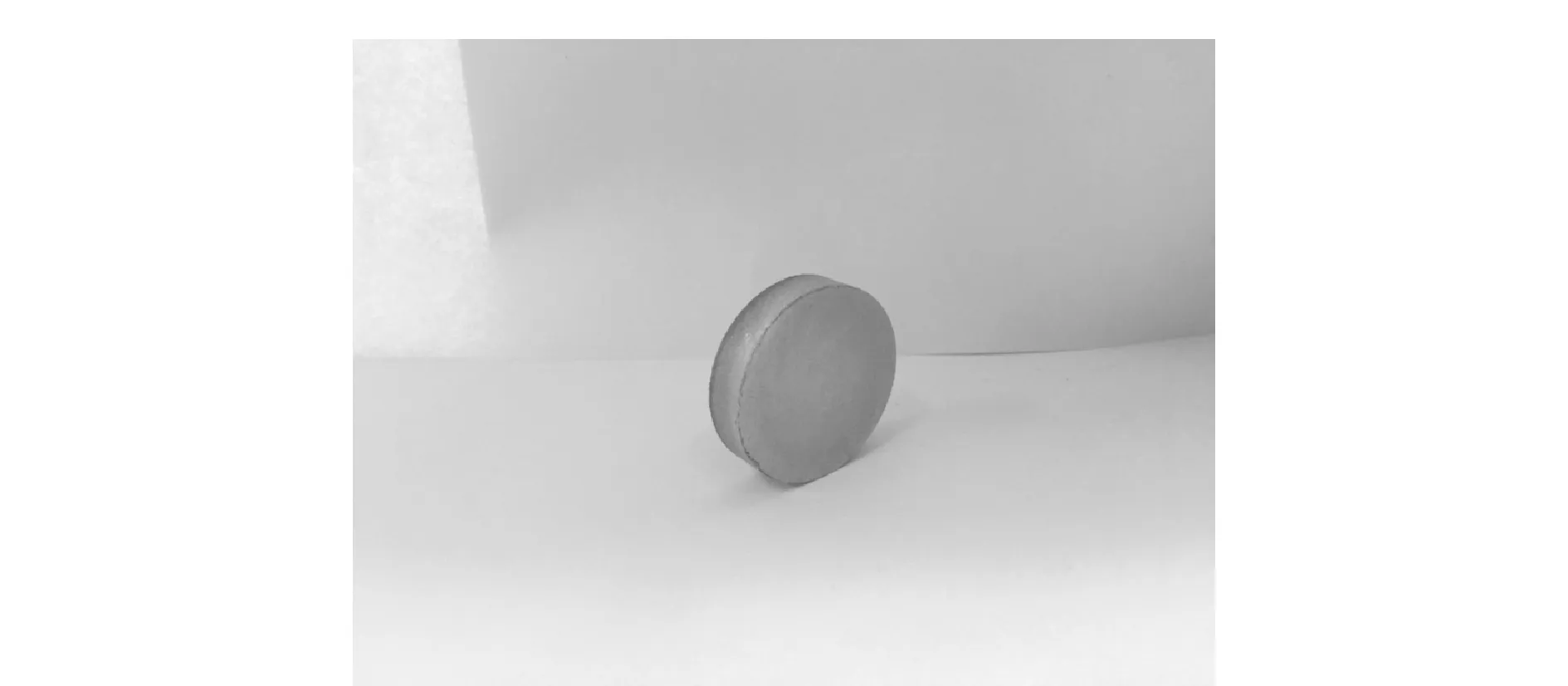

利用恒温水浴锅HH-1 220V 50Hz进行材料溶解实验,测定合金在4个溶液成分变量(清水、0.5%NaCl溶液、1.0%NaCl溶液、1.5%NaCl溶液)和3种溶液温度变量(70 ℃、80 ℃、90 ℃)下的溶解情况。溶解实验试样如图3所示。

图1 拉伸试样尺寸(mm)Fig.1 Size of tensile sample

图2 压缩试样尺寸(mm)Fig.2 Size of compression sample

图3 溶解实验试样展示Fig.3 Sample for dissolution test

2 结果及分析

2.1 可溶铝基合金的成分及组织分析

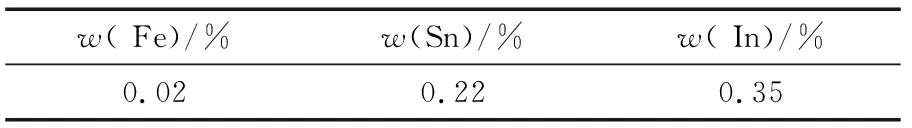

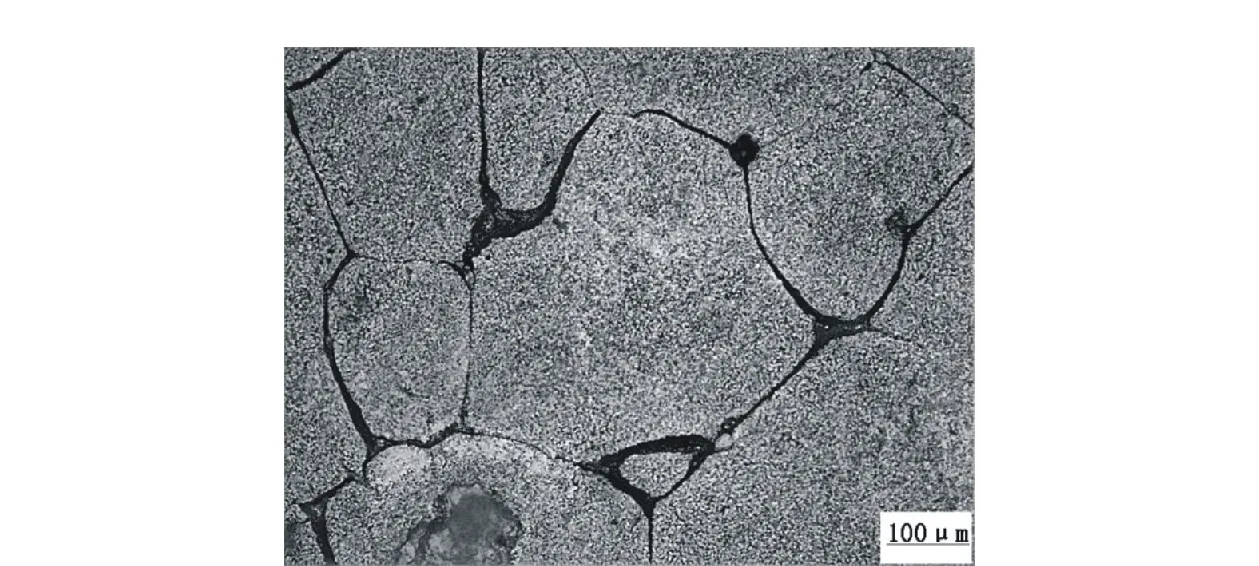

材料原始金相组织如图4所示,从图中可以看出,晶粒尺寸较大,在晶界处分布有大量的析出相,Al在可溶铝基合金组织中分布比较均匀,主要存在于基体中。可溶铝基合金主要元素成分见表1,杂质元素成分见表2。可溶铝基合金主要含有10个合金化元素,与Al形成CuAl2相的Cu元素是基本强化元素,起固溶强化作用;Ti与Al生成Al3Ti相,Al3Ti相与Zr、B、Ga元素能细化晶粒提高合金力学性能,使合金抗拉强度和屈服强度提高;镁对铝也起到强化作用,每增加1%镁,抗拉强度大约升高34 MPa;Fe在合金中生成的脆性相无法溶解,不同程度降低了合金的强度和伸长率。

表1 可溶铝基合金中的主要元素成分Tab.1 Major element composition of soluble aluminium base alloy

表2 可溶铝基合金中的杂质元素成分Tab.2 Impurity element composition of soluble aluminum base alloy

图4 可溶铝基合金金相组织Fig.4 Metallurgical structure of soluble aluminum base alloy

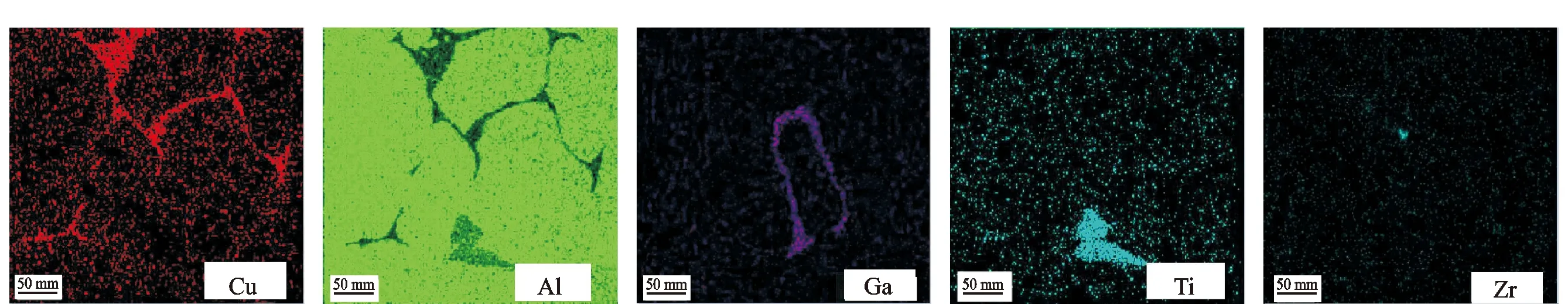

图5为可溶铝基合金组织中2个典型区域的面扫描能谱分析。从图5可以发现,基体相Al在可溶铝基合金中占主要部分,基体相的晶界处存在相当数量的CuAl2相, 同时Ti相、Zr相、Ga相及杂质Fe相,也有少量存在于基体相的晶界处。

2.2 材料力学性能测试

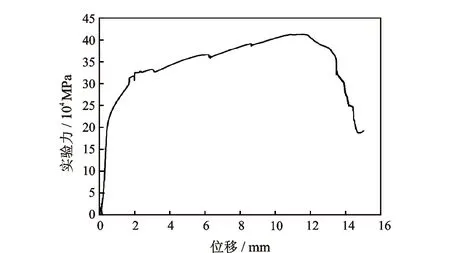

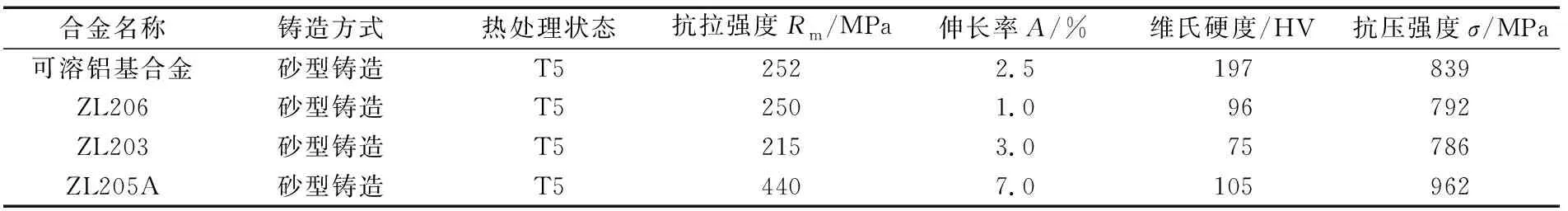

图6为可溶铝基合金的拉伸应力-应变曲线,图7为可溶铝基合金的压缩应力曲线,表3为可溶铝基合金与同类铸造合金室温力学性能的比较。

由这些图表可知,可溶铝基合金断后延伸率δ≤5% ,为脆性材料,由应力-应变曲线未发现明显“屈服平台”,基本无塑性变形,只有断裂时的应力值-强度极限。在压缩时轴向压缩塑性形变较小,呈现出上凸的曲线,压缩图上无明显直线段、无屈服现象,压缩曲线达到最大压力后即破裂。由表3可知,试样经热处理后,相比ZL206和ZL203合金,可溶铝基合金的抗拉强度与伸长率都与之相当,但硬度值却高于ZL206和ZL203;相比ZL205A合金,可溶铝基合金的抗拉强度和伸长率均低于ZL205A,但硬度值却远高于ZL205A。

图5 可溶铝基合金EDS图片Fig.5 EDS pictures of soluble aluminum base alloy

图6 拉伸曲线Fig.6 Tensile curves

图7 压缩曲线Fig.7 Compression curve

合金名称铸造方式热处理状态抗拉强度Rm/MPa伸长率A/%维氏硬度/HV抗压强度σ/MPa可溶铝基合金砂型铸造T52522.5197839ZL206砂型铸造T52501.096792ZL203砂型铸造T52153.075786ZL205A砂型铸造T54407.0105962

2.3 可溶铝基合金拉伸断口分析

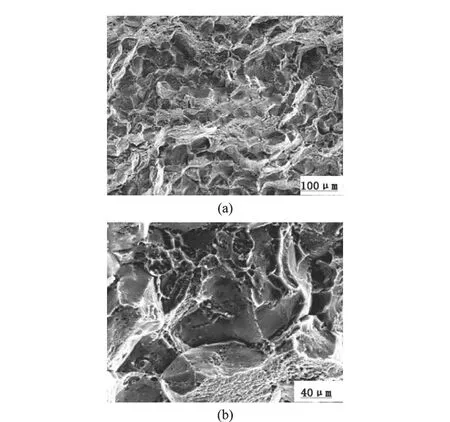

图8为可溶铝基合金拉伸断口形貌图,图中可以看到解理面和解理面上的裂纹,还有一部分韧窝区域,韧窝中分布着许多脆性相,在拉伸的过程中,位错运动在脆性相硬质点处受阻,并且不断积累,由于基体相塑性较好、变形能力强而被拉长,试样断裂后形成韧窝形貌,部分韧窝是等轴的,有些韧窝底部的硬质相在应力作用下断开,铝合金断口形貌为解理和韧窝混合型断口。对试样断口宏观形貌观察发现,试样主断面与最大正应力方向大约成 45°,其断裂方式为切断型。断口形貌中存在着明显的解理面,裂纹没有分叉,铝合金倾向于脆性断裂。

图8 可溶铝基合金拉伸试验断口SEM图Fig.8 SEM diagram of tensile test fracture of soluble aluminum base alloy

2.4 可溶铝基合金溶解性能分析

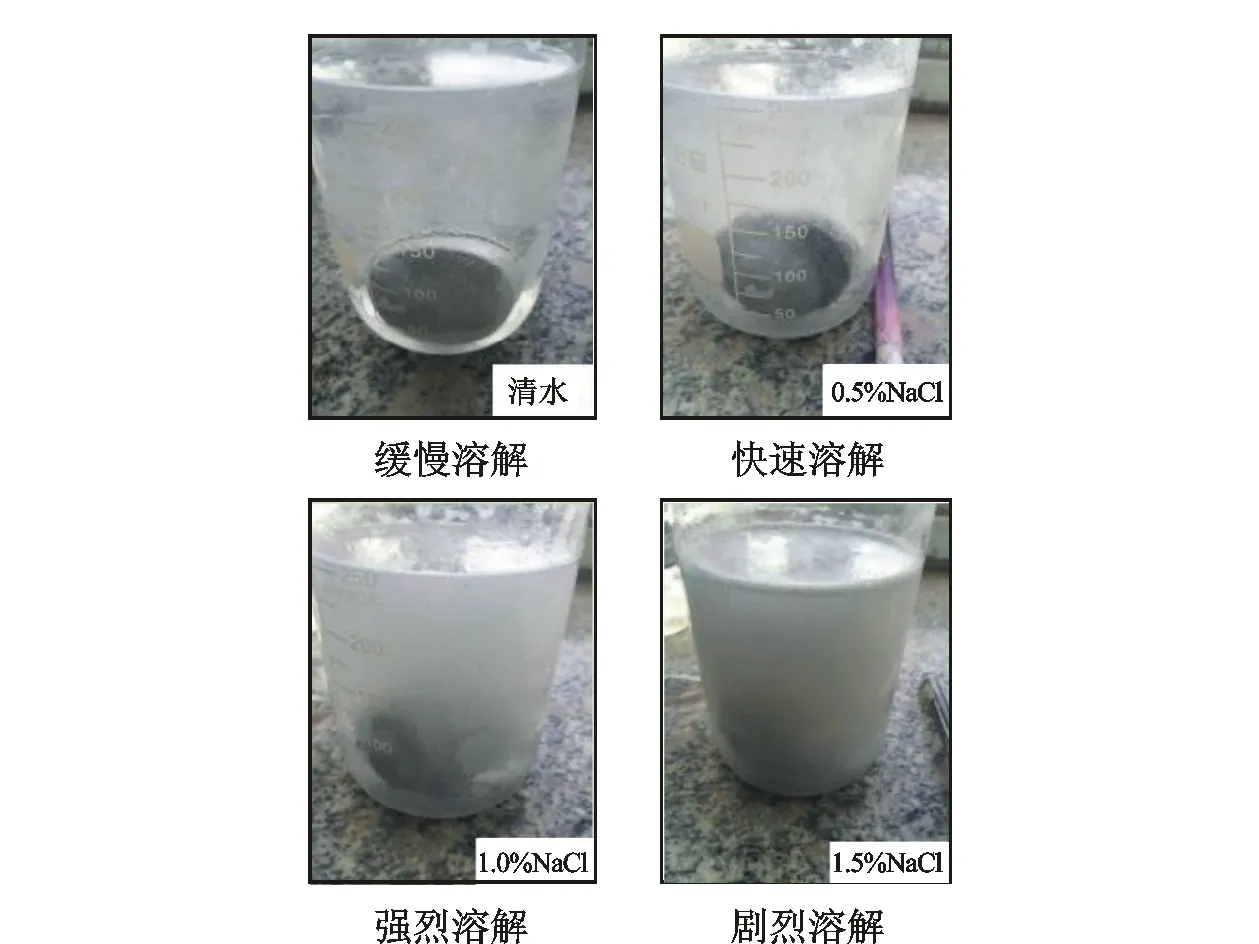

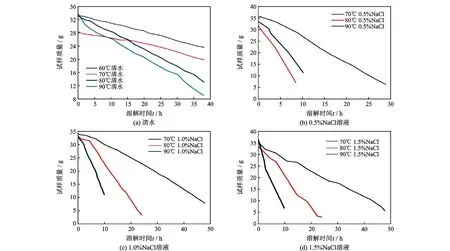

图9为试样在80 ℃、1.5%NaCl溶液条件下每隔3 h溶解后剩余产物照片,图10为试样基于90 ℃溶液温度下,分别在清水、0.5%NaCl溶液、1.0%NaCl溶液、1.5%NaCl溶液中的溶解情况。图11为可溶铝基合金溶解曲线,从中可得出,在纯水中,当温度从60 ℃到90℃变化时,材料的溶解速率最高为0.348 g/h,最低为0.216 g/h(图11(a))。在0.5%NaCl溶液中,当温度从70 ℃到90 ℃变化时,试样的溶解速率变化范围在0.476 g/h到2.087 g/h之间(图11(b))。在1.0%NaCl溶液中,当温度从70 ℃到90 ℃变化时,试样的溶解速率变化范围在0.551 g/h到3.046 g/h之间(图11(c))。在1.5%盐浓度溶液中,当温度从70 ℃到90 ℃变化时,试样的溶解速率变化范围在0.618 g/h到3.451 g/h之间(图11(d))。

图9 金属试样溶解过程Fig.9 Dissolution process of metal samples

图10 金属试样在不同溶液中溶解状态Fig.10 Metal samples dissolved in different solutions

2.5 可溶铝基合金溶解原理分析

CuAl2沉淀相和腐蚀电位较低的贫铜区都是在铝合金铸造过程中形成的,由于在合金晶界处产生的CuAl2相腐蚀电位较高,因此它为腐蚀微电池的形成提供了重要基础。

图11 可溶铝基合金溶解曲线Fig.11 Dissolution curves of soluble aluminum base alloy in different concentration of NaCl solution

图12 NaCl溶液腐蚀区域SEM照片Fig.12 SEM photo of NaCl corrosion zone of soluble aluminum base alloy

CuAl2相电位较高,但与其相邻的贫铜区电位较低,那么当它们同时浸泡在电解液中时,就形成许多腐蚀微电池,腐蚀微电池的阳极由贫铜区里的金属铝代替,它失去电子并持续以金属阳离子的形式进入腐蚀液。在某些条件下,Al(OH)3能够发生反应生成Al2O3。在上述腐蚀反应中,阳极贫铜区的晶粒内部面积比阴极非贫铜区的晶粒内部面积小,这样就形成阳极较小、阴极较大的溶解腐蚀微电池,且阳极晶界所在位置成为腐蚀严重区域。实验研究还发现,CuAl2相中Al为阳极,Cu为阴极,那么CuAl2相本身也可以形成腐蚀微电池。如果铝合金本身具有晶间腐蚀的倾向,那么一旦存在电解质溶液,铝合金的晶间腐蚀就能够快速发生。

Cl-作为腐蚀介质中的阴离子可以对点腐蚀过程产生巨大影响。处于钝化状态下的铝合金表面有腐蚀反应发生时,实质是腐蚀能力和修复能力达到动态平衡,但活性阴离子会轻易破坏掉这种动态平衡。图13为可溶铝基合金在NaCl溶液中点腐蚀过程的电子显微镜照片。由图13 (a)、(b)可知,在开始7 h内,腐蚀坑数量较少,且腐蚀坑直径较短;7~14 h内(如图13(b)、(c)),腐蚀坑面积不断扩大;14 h后(如图13(c)、(d)),腐蚀坑的数目和直径都显著增加,且腐蚀坑呈均匀分布状态,某些点腐蚀坑已经相互连接;21 h后(如图13(d)),腐蚀坑形成一个完整的腐蚀空间,基本观察不到点腐蚀特征。

图14为可溶铝基合金晶界腐蚀发展过程的电子显微镜照片。如图14所示,开始10 h内,可溶铝基合金平均晶界腐蚀宽度和最大晶界腐蚀宽度的增长速度都较快,这是由于NaCl溶液在开始腐蚀阶段与金属晶界接触面积较大,反应比较充分所致;腐蚀 10 h后,最大晶界腐蚀宽度仍以一定速度增长,但平均晶界腐蚀宽度增长速度减缓,其原因在于腐蚀产物和坑蚀共同作用阻碍了平均晶界腐蚀宽度的增长;由图 14(c)可知在腐蚀 10 h后,腐蚀液由于腐蚀产物的影响与之前腐蚀位置金属隔离开来,阻碍金属晶界腐蚀的进行;随着晶界腐蚀反应继续进行,前端晶界腐蚀不断地向基体内部延伸并与之前发生的点腐蚀位置相联通,导致在晶界腐蚀某些位置腐蚀宽度较大,从而促成10 h后最大晶界腐蚀宽度仍以一定速度增长的现象。

图13 可溶金属铝合金点蚀变化Fig.13 Pitting varying of soluble metal aluminum base alloy

图14 可溶铝基合金晶界腐蚀的发展Fig.14 Development of grain boundary corrosion of soluble aluminum base alloy

3 结 论

(1)可溶铝基合金经测定主要含有10个合金化元素,它们的含量分别为1.28%Cu、0.16%Ti、0.12%Zr、0.02%B、1.90%Ga、3.19%Mg、0.02%Fe、0.22%Sn、0.35%In,其余为Al。

(2)可溶铝基合金为脆性材料,在T5状态下它的抗拉强度Rm为252 MPa,伸长率为2.5%,维氏硬度为197 HV,抗压强度σ为839 MPa。综合看来,可溶铝基合金与同类铸造合金相比,表现出较好的抗拉、抗压性能,而且显微硬度要远远高于其他合金材料。

(3)可溶铝基合金在纯水中的溶解速率较低,最高速率也仅有0.348 g/h,但随着溶解温度和NaCl溶液浓度的升高,其溶解速率不断加快,最高可达到3.451 g/h。

(4)可溶铝基合金腐蚀机理:由于阳极的贫铜区所占区域较小,形成阳极较小、阴极较大的腐蚀微电池,且阳极晶界所在位置成为溶解严重区域;Al、Cu分别为CuAl2相的阳极与阴极,并以此形成溶解微电池。