全浇注母线在10 kV电缆改造中的应用

黄智辉

(广东沙角C电厂,广东 东莞 523936)

1 工程概况

沙角C电厂投产于1996年,至今已运行有20多年,电厂厂用电系统采用10 kV进行供电。10 kV系统的可靠性对电厂的安全运行起着关键的作用。10 kV厂用电系统由2台10 kV厂高变通过电缆连接方式向10 kV A/B段进行供电,电缆敷设通过埋地的方式通往配电室。经过多年的运行,加之电缆埋设直接采用埋地的方式。外皮已有多处腐蚀破损,外皮绝缘为0.历次大修期间都对其进行开挖修补,但由于部分电缆埋设在汽机房底部穿过,无法开挖修补。因此,在此次大修期间进行电缆改造,把原有的电缆改造为全绝缘浇注母线。母线型式采用中压三相一体铜导体全绝缘浇注封闭式母线,非屏蔽段采用无金属外壳,额定电压为12 kV、额定电流为4 000A。母线采用自然冷却,应防止灰尘、潮气及雨水侵入内部,绝缘防护等级不低于IP67,防止机械撞击的防护等级为IK10。

2 浇注母线的特点

浇注母线是采用高性能的绝缘树脂,将母排直接浇注密封。全浇注母线的外包绝缘材料由环氧树脂与石英砂等多种惰性无机矿物按特定比例及特定工艺配置浇注而成。环氧树脂是一种电气性能优越的绝缘材料,加入无机矿物质填料浇注成型后又具有多种优良特性。浇注母线的特点有防水、防火、防腐、防爆等四防功能的新型无金属外壳母线,具有优越的电气性能、机械性能及良好的散热性能。

3 母线施工工艺

3.1 支撑件安装

本次改造母线长度约255 m,母线布置图纸由厂家技术人员根据现场测量绘制,但由于现场环境影响,有部分尺寸无法在机组运行中测量,所以有部分母线需在改造过程中待现场母线就位后经测量到准确尺寸再生产,但由于这次改造工期紧,需在停机前进行部分支撑件的安装,支撑件分吊架和托架二种,通过三角架固定在墙上,并在支撑件上安装绝缘垫块。

3.2 母线就位与连接

母线就位时,无论从变压器侧,还是从开关柜侧开始安装都可行(厂家建议从变压器侧往开关柜侧安装,安装单位可根据安装经验及现场情况自行决定)。而我们采取由两端往中间合拢的安装方式,把调节段设置在母线中段位置,既可缩短施工时间,也可以更好地对误差进行调节。母线起吊时,应缓慢移动以避免碰到带电设备或其他易损设备,以防引起安全事故。需要用尼龙吊带进行吊装,切忌使用钢丝进行吊装损坏表面。母线就位后不必急于进行连接,应保留连接处母排有0~10 mm的间距。比如出现误差时,应把误差集中在为生产的调节段之中,然后由厂家技术人员进行测量后进行生产。母线就位完成后,调节好位置就可以对母排进行连接。安装前应对接触面进行清洁后再进行装街头,在街头组装过程中,接头数量较多,组装时间较长,需要在组装后用塑料薄膜进行包裹,防止灰尘以及水汽。室外的接头应做好防雨措施。接头安装使用的紧固件,安装时候需要使用力矩扳手,母排连接使用M16螺栓,力矩应使用78.5~98.1 N·m,每个螺栓紧固后需要复测一遍力矩。接头安装好之后,需要对每个接头进行接触电阻测量,以保证接触面接触良好,避免在日常运行时因接触不良导致发热而烧毁接头。

3.3 接头浇注

接头浇注需使用模具进行浇注,母线各连接点模具组装前应将模具内部清洁干净并涂上脱模剂,并对母线接头进行再次清洁。模具应平均安装在两母线组件上,必须锁紧模具,以免在浇注时物料从隙缝泄露漏。配料时先混合树脂与固化剂,搅拌混合后再加入配好的固态物料进行搅拌,搅拌使其充分混合,混合时间不宜超过5 min。在真空罐混合完成后,把真空罐密封锁紧盖板,开启搅拌与抽真空,待真空达到要求后继续搅拌3 min后可停止,整个过程不要超过15 min。

浇注时,应将混合好的物料从模具的一侧向另一侧浇注,浇注过程应缓慢均匀,避免气泡混合在其中,浇注完成后,每30 min应用刮板把浇注口表面物料均匀刷一遍,把气泡去除,整个过程持续到表面物料硬化无气泡出现为止。等4~6 h后,检查物料固化完成后方可把模具拆除。拆除模具后,需要对接头进行检查,是否有因浇注不当产生气泡,表面是否有产生裂纹,并且把表面毛边打磨平整。

全段浇注完成后,需要进行相关试验,使用2 500 V兆欧表测试对地,相间绝缘应不低于10 MΩ。绝缘合格后,对其进行1 min工频耐压(有效值)试验,使用33.6 kV工频1 min试验,耐压过程中应无击穿。

3.4 设备连接

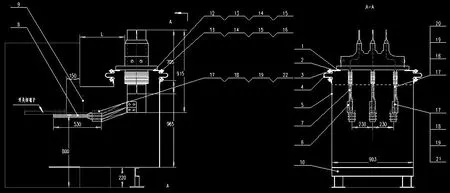

因本项目是改造项目,变压器出线以及10 kV开关进线为旧结构,需要在不改变原设备的情况下进行连接。因此,在10 kV开关侧使用的是软连接方式把开关进线处母排与浇注母线铜排进线连接,如图1所示。因空间狭小,软连接间距离较近,使用热缩套管对软连接进线绝缘处理。

图1 10 kV开关侧软连接方式

变压器侧原采用的是欧式T形接头进行连接,无法采用软连接进行连接。原变压器是进口变压器,使用的是欧洲式插入式电缆终端头,这种连接方式需要空间小,同一套管可以接多根电缆,且对接线箱的尺寸要求小,结构紧凑的优点。但是对于改造却是一个难点,空间狭小导致绝缘距离不够无法直接使用软连接入浇注母线直接相连,而且如果改动变压器出线套管将对变压器结构进行大幅改动。我们采用的方案是使用一小段电缆进线作为转接进行连接,电缆一头使用欧式T型终端头与变压器原由套管进行连接,电缆另外一头使用国内常用的普通电缆终端头与浇注母线母排进行连接。在这之中,还需保证转换电缆的2端电缆终端头符合标准的要求,避免终端头因结构不完整,导致电应力集中,对接线箱外壳放电导致接地而损坏设备。

4 改造项目的施工难点

施工过程中最主要的难点为母线就位安装、变压器及进线开关的连接问题。因这是一个改造项目,需要在现有环境下进行安装。母线的走向受制于现场的环境,很多地方空间狭小,增加了安装难度。因此,需要避开部分设备,母线需要进线多处拐弯进行躲避,导致制作出的母线安装后误差较大,需要在大部分母线安装后对调节段进行测量后再进行生产,对工期影响较大。测量误差导致部分连接距离无法调节至标准,需要另外加工连接铜排进行连接。这导致了标准模具无法使用,需要订制模具后才能进行浇注。浇注过程中,要保证接头处的浇注时尽量少产生气泡,这需要控制浇筑速度,过快易把气泡混合进去,过慢物料固化流动性差。设备连接方面,尤其与变压器连接受限于原有设备的连接方式,需要通过一定的转换后与浇注母线的母排进行连接。

5 结束语

本次改造主要为了解决原电缆外皮破损问题,在原电缆无法修复、无法沿用原敷设线路敷设新电缆的情况下,采取浇注母线通过汽机房进入配电室。浇注母线的防水、防火、防腐、防爆性能很好解决了原先电缆存在的问题。但浇注母线质量大,日常运行维护需要注意吊架与支撑架的检查,而且浇注而成,需要检查表面是否形成裂缝。可以用红外热成像仪观察接头处是否因为接触不良导致发热烧毁,记录在不同负荷的情况下母线的发热情况。更换了浇注母线之后,原电缆外皮破损无法修复的问题得以解决,且维护难度大大降低,可以直观观察运行状态,为机组的安全运行提供了保障。