不溶性硫黄热稳定性和微观结构及其在轮胎带束层胶中应用的研究

丁元强,王宝金,张艳玲,郑善亮,杨 旭,周宏斌

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.思通检测技术有限公司,山东 青岛 266045)

不溶性硫黄(IS)又称聚合硫或μ型硫,是硫的均聚物,不溶于二硫化碳和甲苯等有机溶剂,相对分子质量约为30 000。IS在胶料中分散均匀,稳定性好,可防止胶料出现焦烧和喷霜现象,使橡胶制品硫化均匀[1],能提高橡胶与钢丝的粘合性能。IS广泛用于各种橡胶制品,特别是在子午线轮胎中的应用发展迅猛[2]。国内外科研人员对其生产、应用和性能进行了大量研究[3-8]。

如今,IS的生产技术及工艺已经相当成熟,近期IS的研究重点在于其热稳定性及分散性的评价[7-13]。

IS热稳定性的评价方法包括差示扫描量热(DSC)熔点法和恒温油浴过滤法,其中DSC熔点法具有人为因素误差小、测试结果准确度高和重复性好等特点。IS分散性的评价方法包括电镜法、混炼胶切面观察法和性能测试法。

本试验采用DSC熔点法评价国产与进口IS热稳定性的差异;用扫描电子显微镜(SEM)分析国产与进口IS微观结构及其在橡胶中分散性的不同;将IS应用于轮胎带束层胶中,全面对比国产与进口IS胶料性能的差别。

1 实验

1.1 主要原材料

异戊橡胶(IR),IR-70,青岛伊科斯新材料股份有限公司产品;1#IS(填充油质量分数为0.20),国内产品;2#IS(填充油质量分数为0.20),进口产品;天然橡胶(NR),STR20,泰国产品;炭黑N375,卡博特(中国)投资有限公司产品;白炭黑,牌号Newsil HD165MP,确成硅化学股份有限公司产品;氧化锌,大连氧化锌厂产品。

1.2 主要设备和仪器

BL-6175型开炼机,东莞宝轮精密仪器有限公司产品;XSM-1/10~120型密炼机,上海科创有限公司产品;P-V-200-3RT-2-PCD型平板硫化机,磐石油压工业(安徽)有限公司产品;UX4200H型分析天平,日本岛津公司产品;567-0020型哈克转矩流变仪,赛墨飞世尔科技(中国)有限公司产品;DSC 200 F3型DSC仪,德国耐驰公司产品;Nova Nano-450/能谱 X-MANN50型SEM,美国FEI公司产品;MV2000型门尼粘度仪和MDR2000型硫化仪,美国阿尔法科技有限公司产品;H17A/PC型邵氏硬度计,英国华莱士公司产品;GT-3000型万能拉力试验机和GT-7042-RE型弹性试验机,高铁检测仪器有限公司产品;动态粘弹谱分析仪,美国TA公司产品。

1.3 试验配方

IS分散性试验配方如下:IR 100,IS 5或10。

IS在带束层胶中应用试验配方见表1。其中,配方A和配方B所用母胶配方的橡胶、填料、促进剂和防老剂等组分用量相同。

1.4 胶料混炼

1.4.1 IS分散性试验

胶料混炼在哈克转矩流变仪中进行,试验温度为100 ℃,转速为60 r·min-1,混炼工艺为:IR,塑炼30 s→IS,混炼1 min→开炼机上下片。

1.4.2 小配合试验

胶料混炼分为3段,均在密炼机中进行,IS在三段混炼时加入。

1.4.3 大配合试验

大配合试验在轮胎厂进行,胶料配方与小配合试验相同。按带束层正常生产流程进行炼胶、钢丝帘布压延和裁断、带束层成型,制备出成品轮胎(规格为12R22.5)。

1.5 性能测试

硫黄理化性质按HG/T 2525—2011测定;胶料性能和成品轮胎性能按相应国家标准测试。

2 结果与讨论

2.1 IS的性质

2.1.1 理化性质

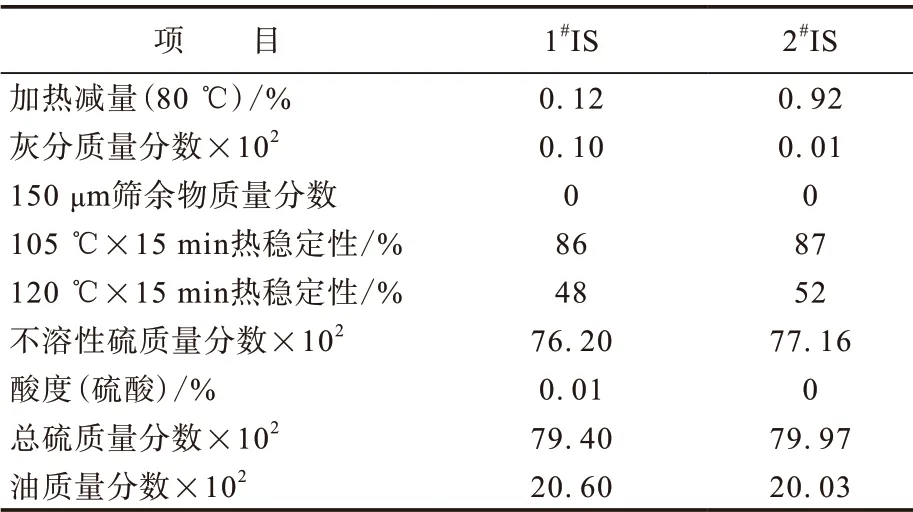

IS的理化性质见表2。由表2可知,国产1#IS加热减量比进口2#IS低,说明低挥发性物质少,但1#IS灰分含量较高,说明在生产过程中无机物引入量较大。热稳定性是IS的关键性指标,1#IS热稳定性比2#IS略低,但相差不大。综合来看,1#IS非硫黄成分与2#IS有所差别,热稳定性比2#IS略低。

表2 IS的理化性质

2.1.2 DSC分析

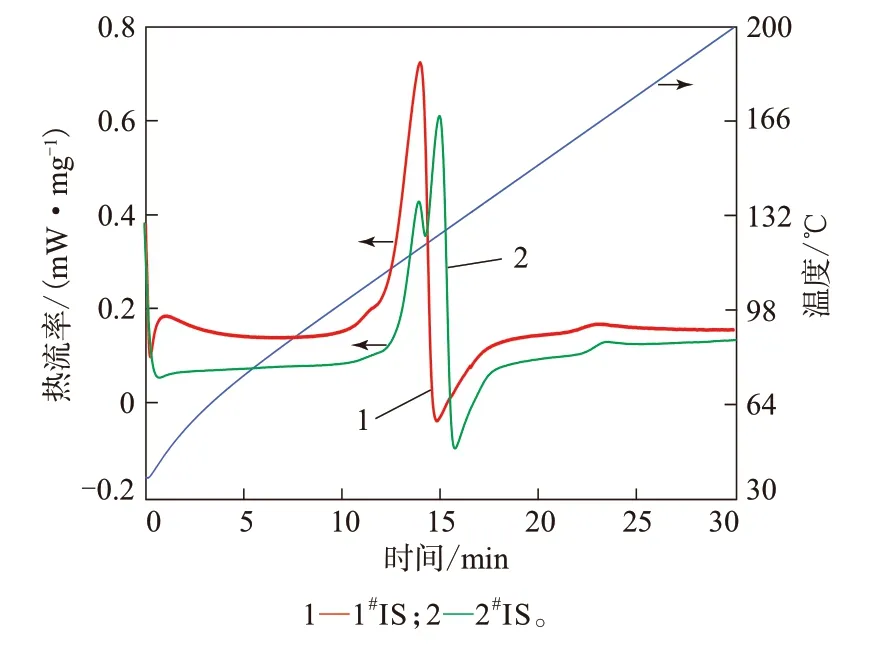

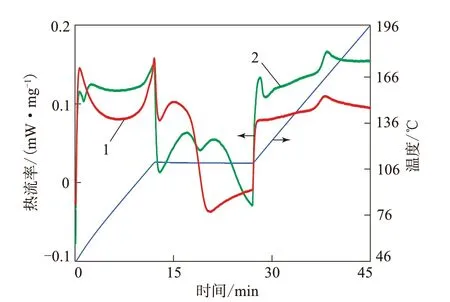

由聚合态IS向普通硫黄转化过程中要吸收热量,在DSC谱中就表现出明显的吸收峰,而该峰面积正比于IS转化热焓(ΔH)。若吸收峰的起始温度高,说明IS起始转化温度高,反之起始转化温度低;若ΔH值大说明IS转化时需要更多的能量,其稳定性好。IS在某个温度下保持一定时间后,部分或全部转化,再升高温度考察吸收能量多与少能够说明其在这个温度下稳定性的高与低[14]。

两个IS 样品随温度升高(升温速率为5℃·min-1)的DSC曲线见图1。从图1可看出,两个IS样品在100 ℃时都开始转化,当温度约为110 ℃时,1#IS开始迅速转化,2#IS迅速转化的温度约为115 ℃,说明2#IS转化温度高,稳定性好。另一方面,在100~115 ℃之间,2#IS曲线略平坦,而1#IS曲线斜率大,说明2#IS转化得慢。通过DSC设备自带软件进行积分处理和计算得到1#IS和2#IS样品的ΔH分别为53.9和51.9 J·g-1。可以看出两个IS样品在转化过程中单位质量吸收的能量基本相近,说明IS稳定性不同但转化时单位吸收能量差别很小。

从图1还可以看出,1#IS转化结束温度大约在125 ℃,而2#IS转化结束温度大约在135 ℃,这也可看出2#IS的稳定性好于1#IS,这与理化分析得到的结果一致,但更加直观和准确。

图1 IS持续升温DSC曲线

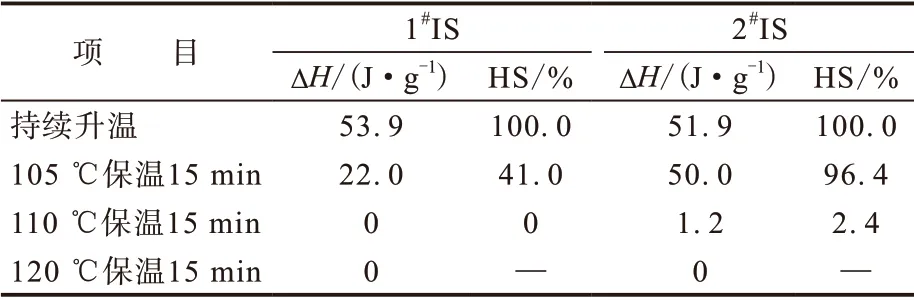

为进一步考察两个IS样品在不同温度下的稳定性,在IS的DSC分析中将温度分别升至105,110和120 ℃,保温15 min,再继续升温(升温速率为5℃·min-1)至200 ℃来获得ΔH,再根据这个ΔH占未进行保温时获得的ΔH比例来比较IS的稳定性。IS随温度升高并在不同温度下保温15 min的ΔH见表3,DSC曲线见图2—4。

表3 IS随温度升高并在不同温度下保温15 min的ΔH

由图2可知,105 ℃保温时,1#IS有少量转化,2#IS几乎没有转化,保温后两个样品都有明显的吸收峰。由图3可知,当110 ℃保温时1#IS几乎全部转化,但2#IS在保温完成后还有一个很小的吸收峰,说明经过110 ℃保温后2#IS还剩余少量未转化。由图4可知,当120 ℃保温时,两个IS样品全部转化,保温已经没有意义。从以上分析可知,1#IS从105 ℃就发生部分转化,110 ℃时全部转化,2#IS在110 ℃完成绝大部分转化,稳定性好于1#IS。

图2 IS随温度升高并在105 °C保持15 min的DSC曲线

图3 IS随温度升高并在110 °C保持15 min的DSC曲线

图4 IS随温度升高并在120 °C保持15 min的DSC曲线

2.1.3 微观结构

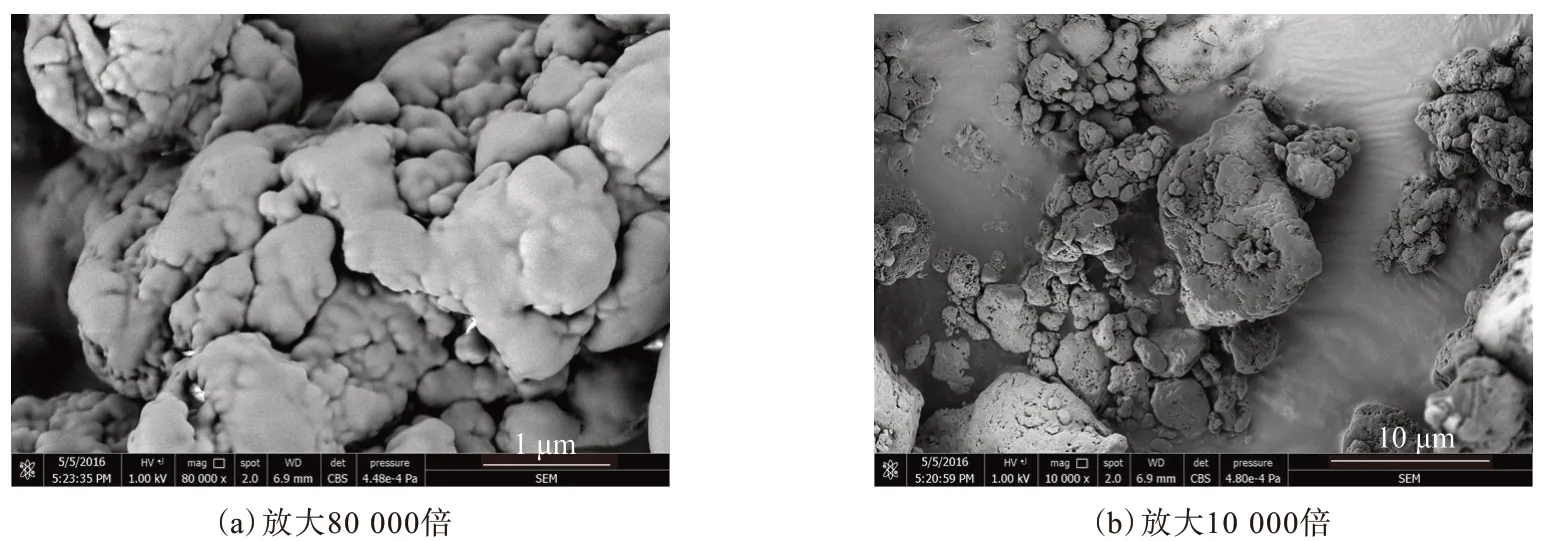

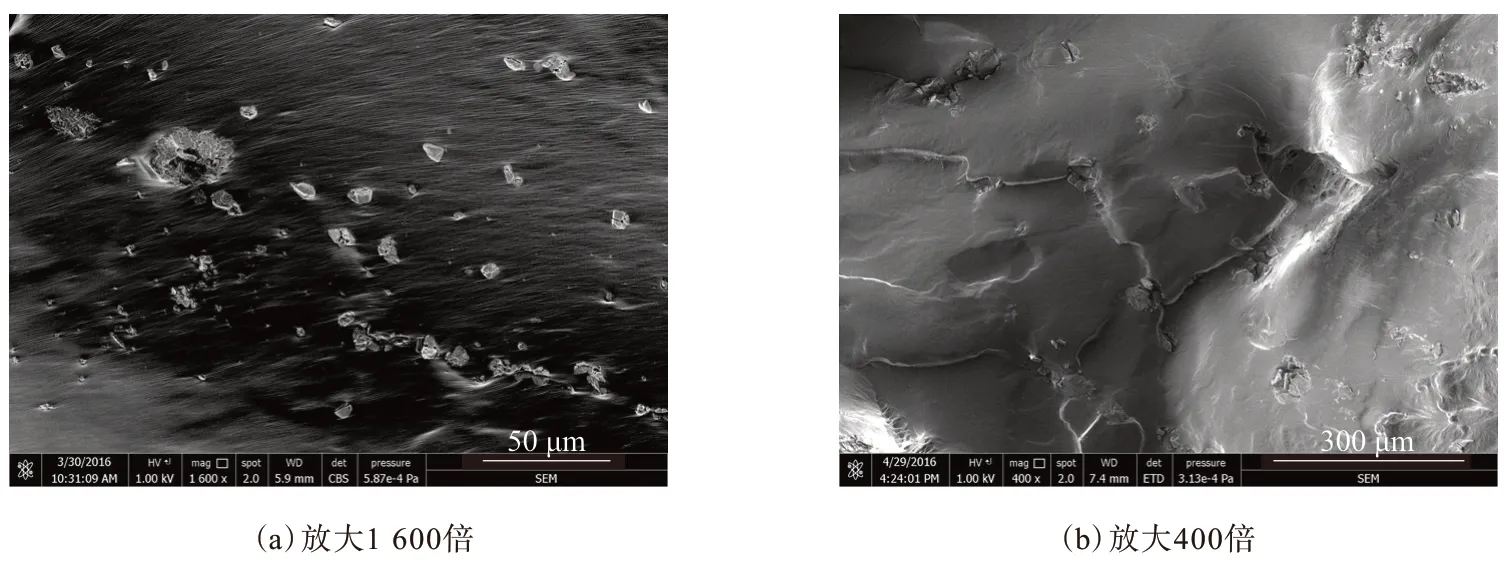

1#IS和2#IS的SEM照片分别见图5和6。

由图5和6可知:1#IS聚集体结构紧密,粒径为2~10 μm,且粒径分布十分不均匀;2#IS结构较为疏松,主要是粒径为1~3 μm的球状聚集体。国产1#IS与进口2#IS的结构和粒径分布差别较明显,这可能与其制备工艺及/或充油工艺不同有关。

图5 1#IS的SEM照片

图6 2#IS的SEM照片

2.1.4 在橡胶中的分散性

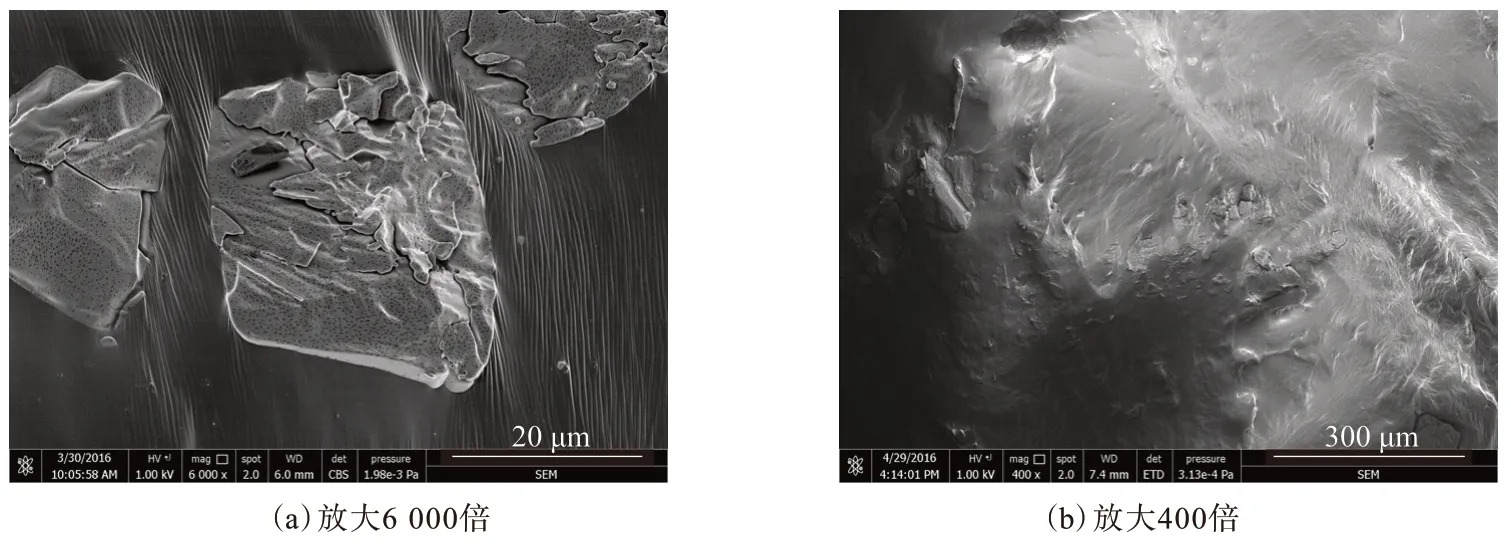

5份1#IS和2#IS在100份IR中的分散状况分别见图7和8,10份1#IS和2#IS在100份IR中的分散状况分别见图9和10。

由图7和8可知:5份IS分散到100份IR中,1#IS粒径为10~50 μm,1#IS倾向于呈块状的聚集结构;2#IS粒径为20~50 μm,2#IS倾向于呈片状的疏松多孔结构。

图7 5份1#IS在100份IR中的分散状况

图8 5份2#IS在100份IR中的分散状况

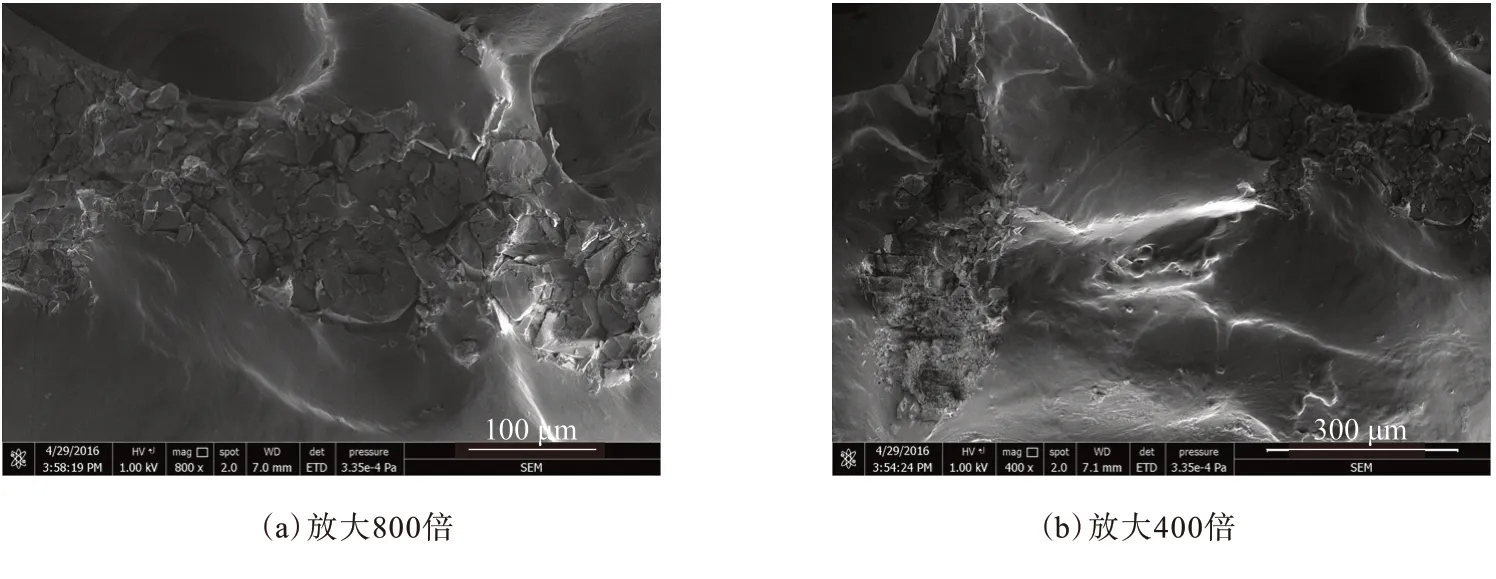

由图9和10可知,10份IS分散到100份IR中,1#IS呈粒径为20~50 μm的块状结构,2#IS仍呈粒径为10~50 μm的片状疏松多孔结构。

图9 10份1#IS在100份IR中的分散状况

图10 10份2#IS在100份IR中的分散状况

同样加工条件下,IS用量增大,其分散效果变差,聚集现象增多,且相对于2#IS,1#IS聚集现象更加明显。

2.2 带束层胶小配合试验

2.2.1 加工性能

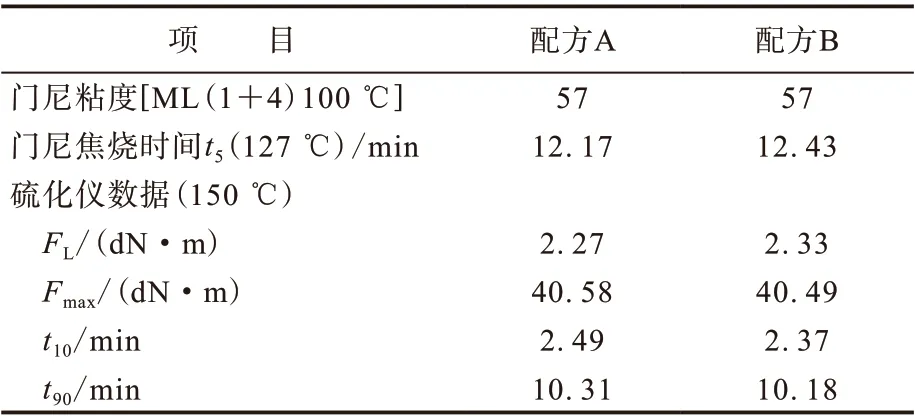

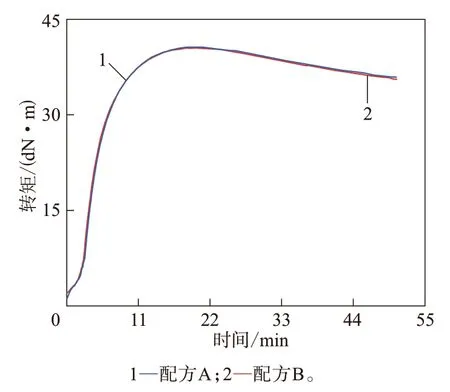

胶料的加工性能见表4,硫化曲线见图11。

表4 胶料的加工性能

图11 胶料的硫化曲线

由表4和图11可知,1#IS和2#IS胶料的加工安全性及硫化速率相近。

2.2.2 IS分散性

为考察两个IS样品在胶料中的分散性,在1#IS和2#IS胶料中分别随机取10个胶样,对Fmax进行分析,结果见表5。由表5可知,2#IS胶料的Fmax标准偏差比1#IS胶料略小,说明2#IS分散性略好于1#IS。

表5 胶料的10个Fmax分析 dN·m

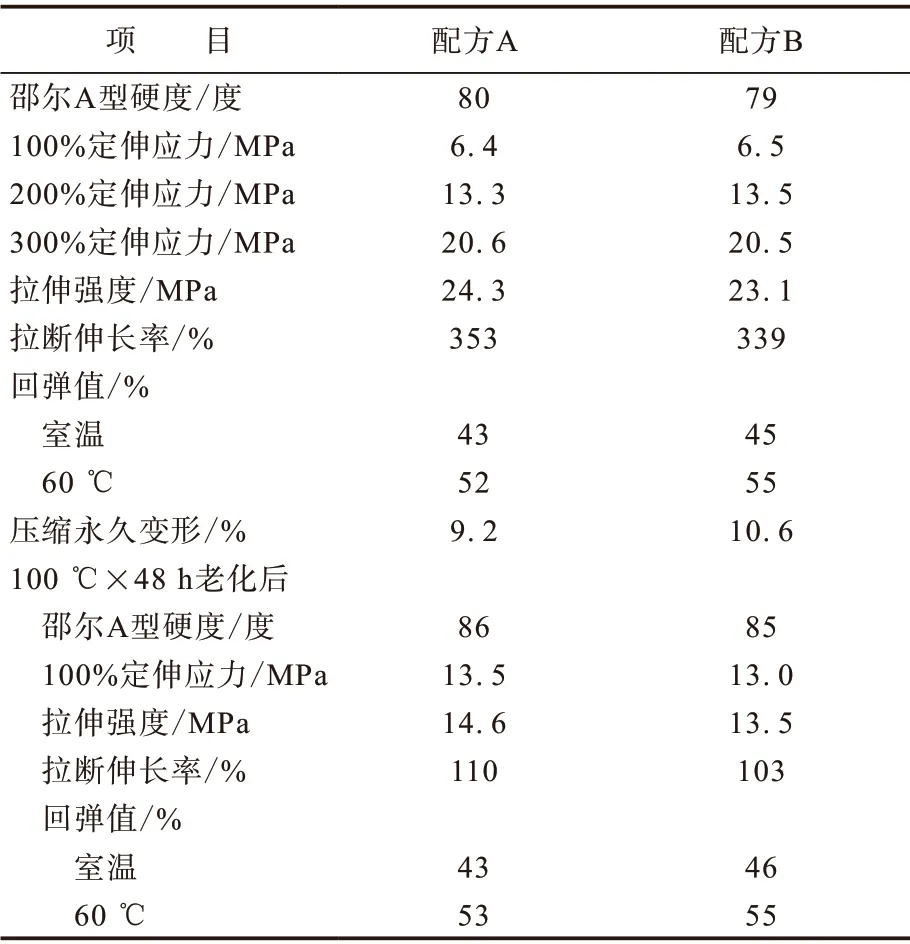

2.2.3 物理性能

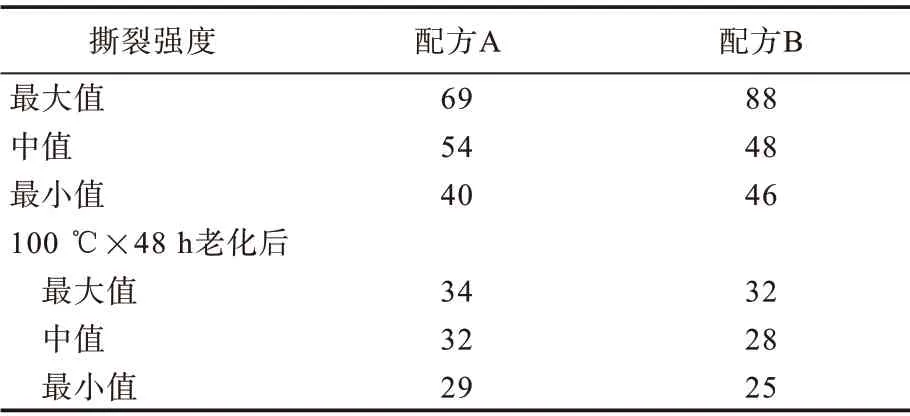

硫黄在胶料中作交联剂,直接影响胶料性能。表6和7分别为胶料老化前后的物理性能和撕裂强度。由表6可知,1#IS胶料的硬度和拉伸强度比2#IS胶料略高,弹性和耐老化性能略好,压缩永久变形较小。由表7可知,1#IS胶料老化前后的抗撕裂性能总体上亦优于2#IS胶料。

表6 胶料的物理性能

表7 胶料的撕裂强度 kN·m-1

2.2.4 动态性能

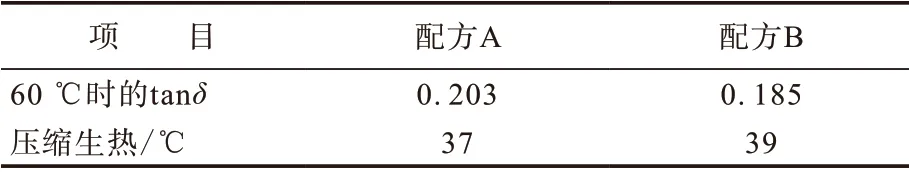

胶料的应变(ε)扫描曲线见图12,胶料的tanδ和压缩生热见表8。

由图12和表8可知,1#IS胶料tanδ比2#IS胶料略大,压缩生热略低。

表8 胶料60 °C时的tan δ和压缩生热

图12 胶料的应变扫描曲线

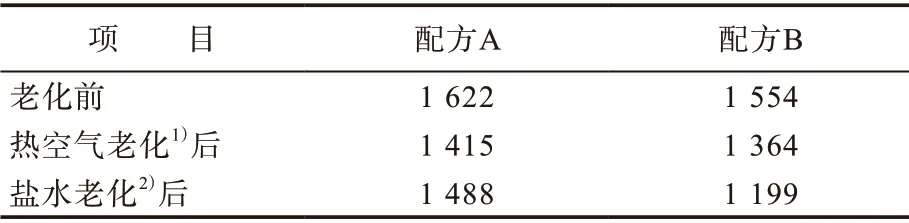

2.2.5 粘合性能

硫黄在钢丝粘合中起到至关重要的作用,一方面可以与镀铜反应生成铜的硫化物,另一方面可以与橡胶反应生成交联键,使橡胶粘合到钢丝上,因而在钢丝粘合胶中都会使用较多的硫黄,硫黄的质量直接影响橡胶与钢丝粘合。

胶料老化前后的钢丝抽出力见表9。由表9可知,1#IS胶料老化前后的钢丝抽出力高于2#IS胶料。

表9 胶料老化前后的钢丝抽出力 N

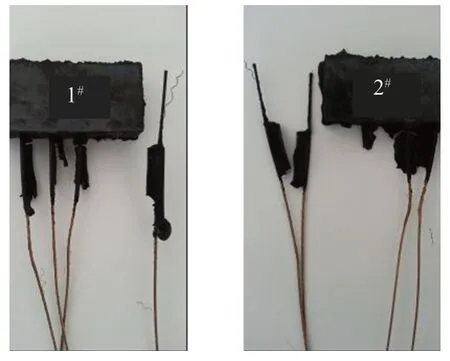

不同IS胶料抽出试验后的钢丝覆胶情况见图13。由图13可知,1#与2#IS胶料的钢丝覆胶量相近。

图13 胶料抽出试验后的钢丝覆胶情况

综合来看,尽管1#IS分散性略低于2#IS,但1#IS胶料性能优于2#IS胶料。

2.3 大配合胶料制备及成品轮胎性能

用1#IS和2#IS在轮胎厂制备大配合试验胶料,进行带束层帘布的压延、裁断和成型,试制成品轮胎(规格为12R22.5),对轮胎性能进行测试。

(1)轮胎X光检测。轮胎生产过程中产生缺陷包括:带束层稀线、零度散线、成型接头稀线、垫胶接头稀线、胎体帘线变形、胎体弯曲等。这些缺陷影响轮胎的使用寿命和性能。因而轮胎缺陷的检测非常重要,目前常用的轮胎缺陷检测方法是用X光检测[15]。本试验轮胎经X光检测,确定轮胎帘线排布均匀、无缺陷。

(2)高速性能试验。轮胎高速性能试验结果见表10。由表10可知,采用1#IS与2#IS带束层胶制备的轮胎高速性能均较好,采用1#IS带束层胶轮胎的高速性能稍好于采用2#IS带束层胶轮胎。

表10 轮胎的高速性能试验结果

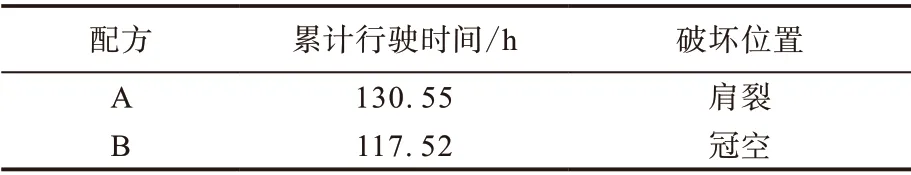

(3)耐久性能试验。轮胎的耐久性能试验结果见表11。由表11可以看出,采用1#IS和2#IS带束层胶制备的轮胎耐久性能均较好,采用1#IS带束层胶轮胎的耐久性能比采用2#IS带束层胶轮胎更好。

表11 轮胎的耐久性能试验结果

3 结语

通过以上试验得出,国产1#IS的热稳定性、结构性以及在橡胶中分散性较2#IS差。但二者应用于轮胎带束层胶料中,1#IS胶料的物理性能和粘合性能略好于2#IS胶料,压缩生热略低;采用1#IS带束层胶轮胎的性能好于2#IS带束层胶轮胎。由此可见,1#IS对带束层胶性能及轮胎性能的影响效果较2#IS好,但还需要在其稳定性、粉碎(充油)技术和分散性方面改进。