南海LP-1-2油田酸化技术研究*

陈 勇

(长江大学工程技术学院 石油与化学工程学院, 湖北 荆州 434023)

LP-1-2油田是惠州凹陷内发育的一个披覆背斜构造,其油层埋藏深,储层岩性较致密,平均孔隙度10.3%~13.9%,渗透率0.4~50.2 mD,属于低孔、中低渗储集层.受自身储层条件和工艺技术的制约,其采出程度低,生产成本高,无法进行经济有效的开采,需要采取合适的增孔增产措施.

对该区块岩心进行敏感性实验,结果显示储层无水敏性,具有弱酸敏性.关于酸敏性评价,结合储层物性分析结果,LP-1-2储层岩心绿泥石绝对含量0~8%,其中含油层段绿泥石含量较低,非油层段绿泥石含量相对较高,因此,测试的酸敏指数低的情况和含油层段情况一致,但非储层段酸敏指数应较强,笼统酸化时,如果选用土酸类体系,由于储层的非均质性,可能会产生一定的酸敏伤害.

通过对比类似储层条件油藏的增产措施,发现我国宝浪油田、本布图油田和新立油田均属于低渗油田,储层物性差,部分油田还存在水锁、水敏或钻完井液污染伤害等,这些油田通过研究深部酸化技术,优选缓速酸和添加剂等,均取得了很好的增产增注效果[1].安塞油田和南堡油田储层为酸敏储层,酸敏矿物含量高,常规酸化往往会造成储层的酸敏伤害,但通过选择合适的酸液体系和酸液浓度,优选合适的酸液添加剂,制定合理的关井时间和注酸量,酸化技术在两个油田都实现了成功应用[2].由此可见,酸化技术作为LP-1-2油田增产措施是可行的.

1 酸化体系筛选

1.1 酸化主体筛选

根据酸敏储层酸化对解堵体系的要求,主体酸体系应具备如下特征:① 对储层具有一定的溶蚀效果,这是疏通渗流通道、增产的机理之一;② 深部缓速,能扩大酸化处理半径,避免酸液向下渗流,沟通底水;③ 不使用HF体系,采用间接型酸液体系,避免土酸敏伤害和二次沉淀问题;④ 具有溶解泥质、钙质的能力[3-5].

根据上述原则,选择四步电离酸、改性硅酸和三级电离酸3种酸液体系作为优选复合酸体系,对目的油藏1#井M42层(3 922.00~3 922.80 m)岩屑进行静态溶蚀实验(反应温度90 ℃,时间2 h),实验结果如表1所示.

表1 岩屑静态溶蚀实验数据

实验结果表明,对于目的油藏岩屑,该酸化体系溶蚀率较低,即使最高浓度的酸液体系,溶蚀率也仅为15.95%,结合土酸溶蚀效果,溶蚀率19.88%,小于20%的溶蚀指标要求.结合对目的油藏岩屑成分分析,认为主要是该层较纯净,泥质等胶结物含量低所导致.

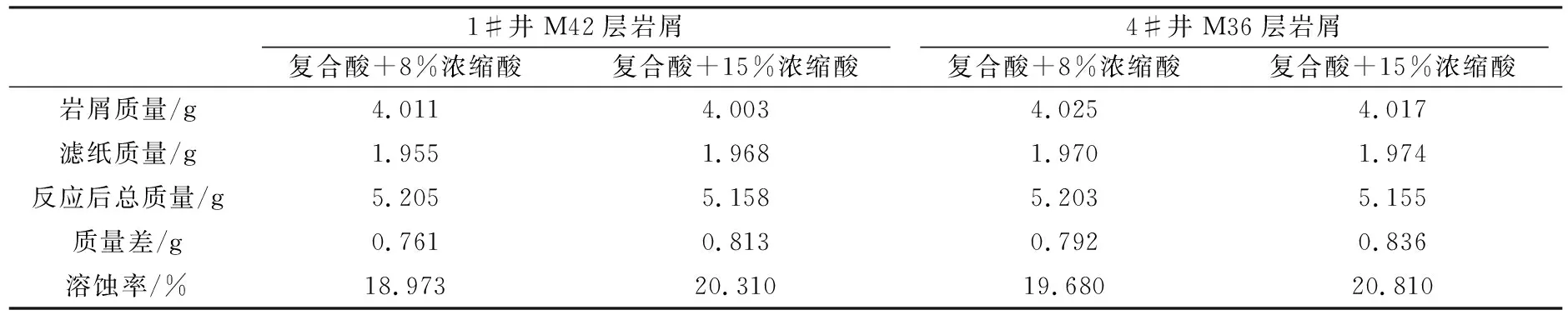

综合考虑溶蚀率及成本,原复合酸体系最优的酸液浓度配比是12% HCl+15%改性硅酸+8%HBF4,在此基础之上,通过向原有体系中加入不同浓度的“浓缩酸”,强化其酸溶能力.对目的油藏1#井M42层及4#井M36层(2 652.3~2 654.0 m)岩屑进行静态溶蚀实验(反应温度90 ℃,时间2 h),实验结果如表2所示.

表2 强化后岩屑静态溶蚀实验数据

实验结果表明,“浓缩酸”的加入使复合酸液体系对油藏1#井M42层及4#井M36层岩屑溶蚀能力得到增强,溶蚀率较高,且成本较低,该体系成本基本和改性硅酸成本一致.综合比较溶蚀率及成本,最优的酸液浓度配比是12% HCl+15%改性硅酸+8%HBF4+15%浓缩酸,命名为“DC-1复合酸体系”.

1.2 酸化效果评价

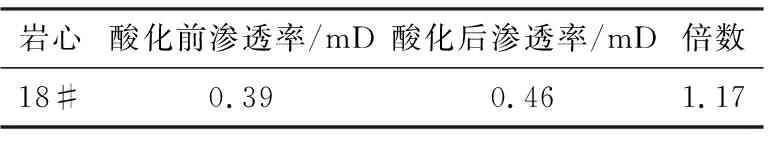

选用LP-1-2油田1号井18#岩心、23#岩心,进行岩心驱替实验,测试酸化反应前后岩心渗透率变化来评价酸化效果.

1.2.118#岩心实验结果如表3所示,18#岩心经过DC-1复合酸体系岩心驱替后,渗透率从之前的0.39 mD增大到0.46 mD,渗透率是酸化前1.17倍,酸化后渗透率有所改善,无酸敏.

表3 18#岩心复合酸驱替前后渗透率情况

表4 23#岩心复合酸驱替前后渗透率情况

如图1所示(图1中上方为渗透率曲线,下方为上游压力曲线),由于岩心较为致密,18#岩心驱替后,通过渗透率数据的变化,判断其孔缝增大.

1.2.223#岩心实验结果如表4所示,23#岩心经过DC-1复合酸体系岩心驱替后,渗透率从之前的4.59 mD增大到5.89 mD,渗透率是酸化前1.28倍,酸化后渗透率有所改善,无酸敏.

如图2所示(图2中上方为渗透率曲线,下方为上游压力曲线),23#岩心驱替后和18#岩心具有类似现象,说明原始渗透率越低,常规酸化渗透率增大倍数越小.因此,对于渗透率低的储层,需要增强酸化改造能力.

综合两组岩心驱替实验结果,表明选用的DC-1复合酸体系对于目的油藏地层无酸敏性伤害,且具有明显的酸化增孔作用.

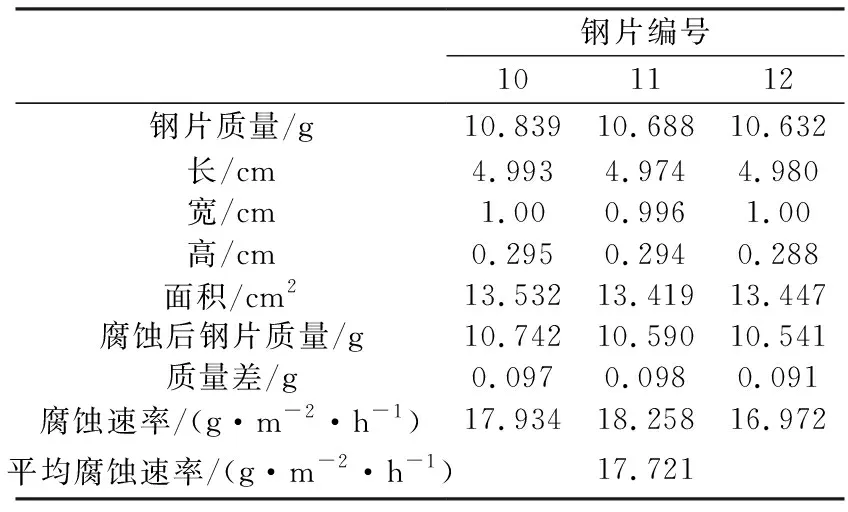

由于LP-1-2油田的地层温度基本都大于120 ℃,酸液在高温状态下,氢离子释放速度更强,需要考虑高温下的缓蚀性能.综合考虑各要素,合理的腐蚀速率应小于70 g·m2·h-1(140 ℃)[6].

1.3 高温缓蚀剂优选

表5 高温缓蚀剂GW-1#缓蚀实验结果

表6 高温缓蚀剂LAW缓蚀实验结果

选用高温缓蚀剂GW-1#、高温缓蚀剂LAW两种缓蚀剂,以2%的浓度分别加入浓度为20%的盐酸中,然后与N80钢片在高温高压动态腐蚀仪(140 ℃、1 MPa)中反应4 h,计算钢片在酸液中的腐蚀速率.实验结果如表5和表6所示.

由实验结果可知,在140 ℃高温情况下,高温缓蚀剂LAW缓蚀效果明显优于高温缓蚀剂GW-1#,适合作为复合酸化体系中的缓蚀剂.

2 酸化工艺选择

目前国内成熟的酸化工艺主要包括4种:笼统酸化工艺、机械分层酸化工艺、连续油管酸化工艺和暂堵分流酸化工艺,但这4种工艺都无法很好地解决低渗地层泵注酸液排量低的问题.

结合目的油藏储层及生产压力情况,若采用常规酸化,预计排量低,处理半径小,且易沟通底水.故特别引入爆燃压裂技术和酸化技术进行联作,通过物理和化学的复合方法,即“爆燃压裂酸化”复合增产技术[7]进行增产,施工时通过爆燃压裂,使地层形成辐射状多裂缝油流通道,增强酸液注入能力,扩大酸化半径;同时通过酸化,解除近井堵塞,沟通渗透通道,进一步防止裂缝闭合,增强物理效果.

3 结 论

(1) 现场应用表明,LP-1-2油田1#井在采用DC-1复合酸体系,经爆燃压裂酸化处理后,累计增油6 877 m3.说明对于LP-1-2油田这类低孔低渗且具有一定酸敏性的油藏,采用酸化增孔措施,在合理选择酸液体系及注入工艺的前提下,增产效果显著.

(2) 配比为12% HCl+15%改性硅酸+8%HBF4+15%浓缩酸的DC-1复合酸体系,对于LP-1-2油田储层溶蚀率达20%以上,同时不会导致酸敏性地层伤害,且成本不高,是该油田理想的酸化用酸体系.

(3) 选用高温缓蚀剂LAW配合复合酸体系使用,可实现高温缓蚀目标,解决酸化作用距离较小,大范围增孔效果不佳的问题.

(4) 选择爆燃压裂酸化复合增产技术,可解决注酸液注入压力较高且排量低,酸液难以注入的问题.通过爆燃压裂,增强酸液注入能力,扩大酸化半径;同时通过酸化,解除近井堵塞,沟通渗透通道,实现增强酸化效果的目的.

(5) 通过DC-1复合酸+高温缓蚀剂LAW复合酸化体系,采用爆燃压裂酸化技术,可实现LP-1-2油田增孔增产目标,具有推广价值.