多功能矿化器在红阳三矿选煤厂的应用

赵立强,徐建礼

(1.沈阳焦煤股份有限公司销售分公司,辽宁 沈阳110123;2.唐山天和环保科技股份有限公司,河北 唐山063000)

沈阳焦煤股份有限公司红阳三矿选煤厂是一座设计能力为1.50 Mt/a的矿井型炼焦煤选煤厂,于1997年开工建设,1998年5月1日投产运行。2007年红阳三矿2#主井投产,为满足原煤洗选需要,新增一套处理能力为2.80 Mt/a的重介系统,原煤处理能力由1.50 Mt/a提至4.30 Mt/a;近些年,经多次技术改造,原煤处理能力已达5.00 Mt/a以上,矿井所产原煤能够实现全部入选;目前,主选工艺为跳汰分选、重介分选、TBS分选、浮选的联合工艺,工艺系统比较复杂。入选原煤灰分在40%~50%之间,水分<13%,<0.5 mm粒级含量在20%~25%之间,原煤可选性等级为易选。产品为10级冶炼用炼焦精煤,主要用户包括鞍钢、本钢、通钢等大型钢铁企业。

随着红阳三矿选煤厂处理能力的增加,生产系统细煤泥含量增多,浮选系统6台浮选机的处理能力明显不足,且浮选精煤质量不达标,浮选尾煤指标过低。为了提高浮选精煤质量,生产中必须增加煤油、杂醇的使用量,延长浮选机的运行时间,在生产成本增高的情况下,并未达到正常生产要求。为了改变这种生产现状,红阳三矿选煤厂根据浮选柱的工作原理[1-2],自行设计出一种多功能矿化器,并对制约浮选系统高效运行的工艺、设备进行技术改造。在多功能矿化器投入运行后,仅需运行6台甚至5台浮选机即可满足浮选生产需要,并能保证精煤、尾煤指标合格。

1 多功能矿化器

1.1 结构组成

多功能矿化器(图1)包括柱体、喷射旋转器和风管三部分。柱体用于储存矿浆,顶部布置有泡沫喷淋水装置和精矿收集槽[2-4]。喷射旋转器是设备的主要结构部件,也是实现矿浆分选的关键部件。风管的作用是为矿浆分选输送动力。此外,给矿管分布在两处,一处位于柱体左侧底部,另一处位于喷射旋转器的顶部,矿浆可以从这两处进入设备内部。

图1 多功能矿化器结构示意图

1.2 工作原理

矿浆从柱体左侧底部或喷射旋转器顶部以喷射方式进入柱体内,在柱体内形成旋转、喷射形式的矿浆,并迅速充满整个分选空间;风管开始加风,使矿浆加速旋转,并使其得到充分矿化;在喷射、旋转双重作用下,气泡和矿化气絮团向中心、上方两个方向运动;气泡与矿浆中的煤粒碰撞并继续矿化,矸石颗粒和精煤颗粒的分选速度加快;精矿不断从精矿槽涌出,气泡在柱内上升并不断受到清洗,其夹带的高灰矿物被清除;在上部较厚的泡沫层和喷淋水作用下,精矿品位大大提高[5]。

矿浆通过量是影响多功能矿化器分选效果的重要因素,实际生产中要尽可能保持其稳定,以免影响浮选工艺指标。同时,风量也要合适,如果风量过大,则矿化层不稳定,矿浆的泡沫层易被破坏,导致浮选精煤灰分偏高;如果风量过小,则矿化层过于密实,矿浆的泡沫层易被“压死”,导致浮选精煤灰分偏低[6]。

1.3 技术特点

多功能矿化器的主要技术特点如下:

(1)设备结构简单,单位容积处理能力大,工艺指标良好。

(2)采用风作为动力,动力消耗少,节能效果明显;浮选剂用量少,有助于降低浮选成本。

(3)完全适用于<0.5 mm粒级煤泥的浮选,尤其适合高灰、特细粒煤泥的浮选,且浮选精煤产率高,灰分低。

1.4 技术参数

红阳三矿选煤厂所用多功能矿化器的主要技术参数如下:

入料粒级/mm

<0.5

处理能力/(m3·h-1)

1 000

入料浓度/(g·L-1)

35~80

精煤灰分/%

8.50~9.50

尾煤灰分/%

50~60

2 浮选系统技术改造方案

(1)增设矿浆预处理器。为了满足1#、2#多功能矿化器的使用要求,该选煤厂自行设计、制作了3台矿浆预处理器[7],分别作为跳汰车间2#、3#浮选机和重介车间4#浮选机的矿浆预处理设备。在矿浆预处理器使用后,浮选机的入料方式发生改变,浮选系统处理能力得到提高。

(2)浮选机的刮泡器改造。选煤厂所用浮选机为XJM-12机械搅拌式浮选机,在1#、2#多功能矿化器安装调试完成后,为提高浮选机的处理能力,将跳汰车间2#、3#浮选机的刮泡器叶片由4片改为6片,并将重介车间4#浮选机的刮泡器叶片由4片改为8片[8-10],以提高浮选机单位时间的刮泡能力。

3 生产效果

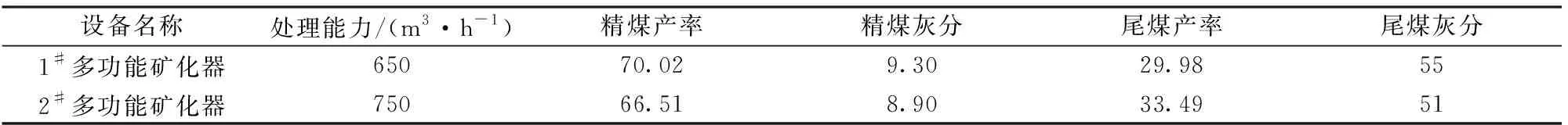

为了验证技术改造效果,浮选系统生产正常后,在入料浓度为35~80 g/L的条件下,对1#和2#多功能矿化器的分选效果进行检测,其工艺指标见表1。由表1可知:多功能矿化器的分选效果良好,精煤灰分可以控制在8.90%~9.30%之间,完全满足生产要求;多功能矿化器的成功应用,不但可以提高浮选系统的处理能力,而且能够在煤泥含量较大的情况下实现正常生产。

表1 1#和2#多功能矿化器分选效果

4 结语

针对浮选系统处理能力不足的问题,红阳三矿选煤厂根据浮选柱的分选原理,研制出一种多功能矿化器,并将其应用到浮选系统,用于部分矿浆的预先分选。在多功能矿化器投入运行后,浮选系统处理能力提高,浮选工艺指标完全满足生产要求,这在一定程度上响应了集团公司“双控双提”的要求。