泄洪洞顶拱毁损混凝土的爆破拆除技术

(武警水电第一总队 糯扎渡工程项目部,云南 普洱 665625)

1 工程概况

某水电站工程属大(1)型 Ⅰ 等工程,主要水工建筑物为一级建筑物,是一座以发电为主,兼有防洪、灌溉、养殖和旅游等综合利用效益的巨型水利水电工程。电站装机容量5 850 MW,采用左岸地下式发电厂房,共安装9台650 MW水轮发电机组。大坝为直心墙堆石坝,最大坝高261.5 m,坝顶轴线长627.87 m,水库库容237.03亿m3,校核洪水下泄流量为37 532 m3/s,设计洪水(P=0.1%)下泄流量为27 418 m3/s,最大泄洪功率达66 940 MW,居国内同类坝型之首。枢纽泄洪建筑物由左岸开敞式溢洪道、左岸泄洪隧洞、右岸泄洪隧洞组成。

右岸泄洪隧洞长1 077 m,由进口有压洞段、检修闸门井段、工作闸门井段、无压洞段及挑流鼻坎段组成。进口底板高程为695.00 m,有压洞段为圆型断面,衬砌后直径12.0 m,长543.449 m;无压洞段长385.983 m,标准段为城门洞型,衬砌后断面尺寸为12.0 m×16.5 m(宽×高)。最大泄量3 313 m3/s,工作闸门最高运行水头达120 m,闸孔布置为2孔,孔口尺寸5.0 m×8.5 m,闸孔处最大流速39 m/s,出口采用挑流消能。

右岸泄洪洞从2012年4月18日开始过流泄洪,运行总时间近7个月,约4 000 h,期间闸门经过局部开启和全开全闭多次运行操作。由于库区水位高,泄洪流量大,水流冲击力强,在2015年4月检修时发现,检修闸门井后渐变段左孔顶拱混凝土冲毁受损,混凝土保护层崩落且渗水,对电站枢纽工程正常运行造成了影响,需进行爆破拆除。

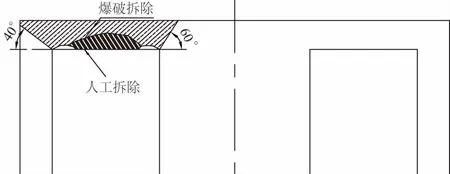

拆除区域断面见图1。

图1 拆除区域断面

2 拆除方案制定

2.1 施工难点

拆除的受损混凝土距离检修闸门仅7.45 m,水电站已经下闸蓄水发电,检修闸门承受到约80 m的工作水头压力。通过分析拆除目标体,拆除面临如下难题:

(1)拆除体已经下坠,本身处于失稳状态;

(2)拆除体上下有两层钢筋,会严重影响钻孔施工;

(3)拆除体两层钢筋之间的砂浆混凝土,经过下坠的剪切变形,后期又经过灌浆加固,但加固情况难以准确估量,存在很大的不确定因素;

(4)拆除爆破需要保证闸门的安全;

(5)拆除爆破不能对周边的混凝土永久结构造成损坏;

(6)作为应急抢险工程,要求工期尽可能短;

(7)该部位工作面狭小,施工机械难以有效进入。

2.2 施工方案确定

综合现场施工难点,经过分析研究,决定采用人工机械拆除与钻孔爆破拆除相结合的综合拆除方案。为避免爆破过程中钢筋对被爆体产生较大约束,正式爆破前需对已经破损混凝土部位出露的钢筋予以切割清除;破损部位出露的钢筋混凝土人工采用风镐、切割机等设备挖除。现场在检修闸门井后渐变段受损混凝土上、下游已经人工挖出宽50 cm、深50~100 cm的深槽,中间部位的钢筋混凝土已经处于悬空的临界状态。当完成中间的表面钢筋混凝土拆除后,可能在中间形成类似“穹顶”或平顶的结构形态。针对可能出现的这两种形态下剩余部分的混凝土拆除,拟定了两种方案。①方案一中以上、下游已经形成的深槽为临空面,水平分割条块,后退式逐步拆除;②方案二中以形成的“穹顶”为临空面,采用环形分块,中心部位为临空面,向四周爆破的逐步拆除方案。经过分析论证,确定采用方案一水平分割条块,后退式逐步拆除,可以边爆破边支护,对于顶拱的安全更为有利,且对条块的进一步细分更有优势。

爆破方案选择以上、下游已经形成的混凝土深槽为临空面,从下游向上游爆破。按一般松动爆破设计,每次爆破的分块小于2.0 m,爆破次数根据实际情况确定。爆破钻孔以向上的直孔或小角度斜孔为主,2号乳化炸药装药,采用袋装砂封堵炮孔,采用非电毫秒微差顺序起爆网路,严格控制爆破单段药量,电雷管起爆。

3 爆破拆除顺序

后渐变段顶拱受损混凝土顶部基岩灌浆完成后,开始安排拆除顶拱受损混凝土,先采用人工配合机械拆除。从上下游同时拆除中间变形脱落部分,然后按照顶板爆破设计钻设爆破孔,爆破钻设完成并验收合格后,分次爆破拆除剩余待拆除混凝土。

检修闸室后渐变段顶板施工顺序为:作业排架修复→排架缓冲保护→变形脱落体人工拆除→检查验收→爆破钻孔→底板、边墙保护→第一炮装药联网→排架缓冲保护→爆破出渣→缓冲保护拆除与排架平台调整→爆破钻孔→第二炮装药联网→排架缓冲保护→第二炮爆破出渣→缓冲保护拆除与排架平台调整→下一循环。

4 爆破设计

4.1 参数设计

(1)孔径:50 mm。

(2)孔深:1.1 m左右(当下层钢筋混凝土被剥离后,只剩下素混凝土加上层钢筋混凝土,实际法向厚度将会小于1.2 m,实际钻孔需要进入上层钢筋混凝土,炮孔底部与岩面接触部位预留一定厚度,初步确定预留10 cm,因此钻孔的理论深度为1.1 m。实际施工中,预拆除的厚度难以精确确定,还有两边的斜孔具有一定的斜率,因此根据具体的位置,局部的钻孔深度会大于1.1 m)。

(3)堵塞长度:爆破孔0.3 m,光爆孔0.2 m。

(4)单孔药量:爆破孔0.3~0.45 kg。

(5)单耗:0.5~1.0 kg/m3。

(6)最大单段药量:小于1 kg。

(7)单孔负担体积:V=0.45 kg÷0.8g/m3=0.562 5 m3。

(8)单孔负担面积:S=0.562 5 m3÷1.2 m=0.468 75 m2。

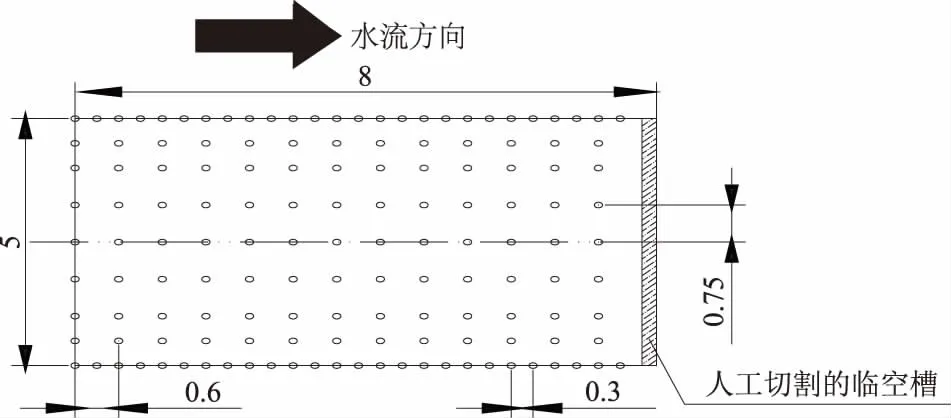

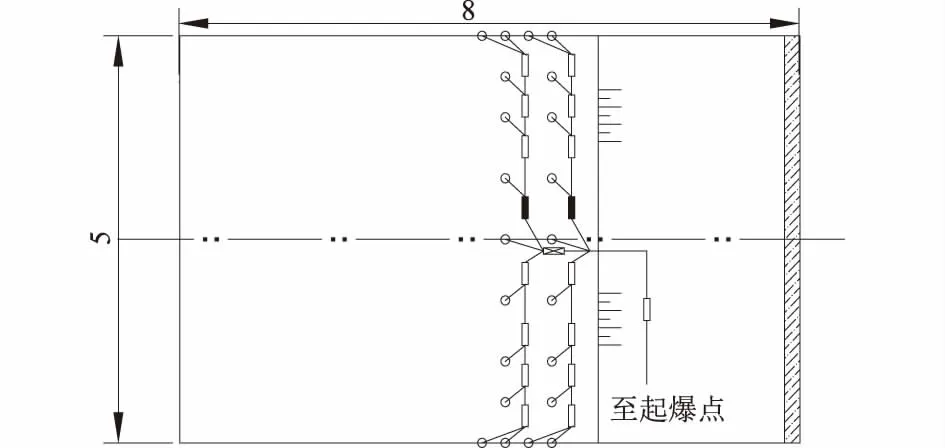

根据单孔负担面积推算间排距为:a×b=0.7 m×0.6 m,此时单孔负担面积为0.42 m2,考虑到爆破区域大致为8 m×5 m的矩形体,为了布孔方便,分区合理,间排距按照a×b=0.75 m×0.6 m的矩形布置,此时单孔负担面积为0.45 m2,小于0.468 75 m2,单耗满足要求。

排距为0.6 m,则每次爆破的排数为1~3排,控制分区宽度小于2.0 m。孔距为0.75 m,则每排孔数约为9个,其中光爆孔2个,爆破7个。周边采用光面爆破,间距0.3 m,孔深1.1 m左右,线装药密度小于150 g/m。

炮孔平面布置见图2。

图2 炮孔平面布置(单位:m)

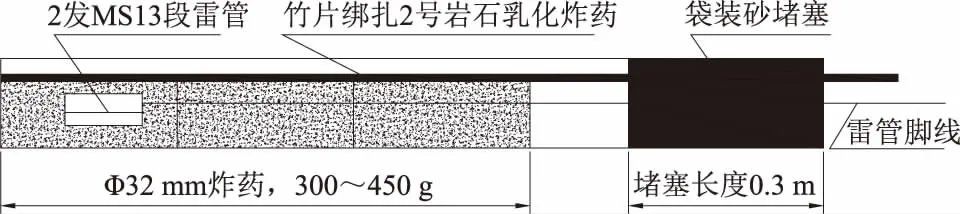

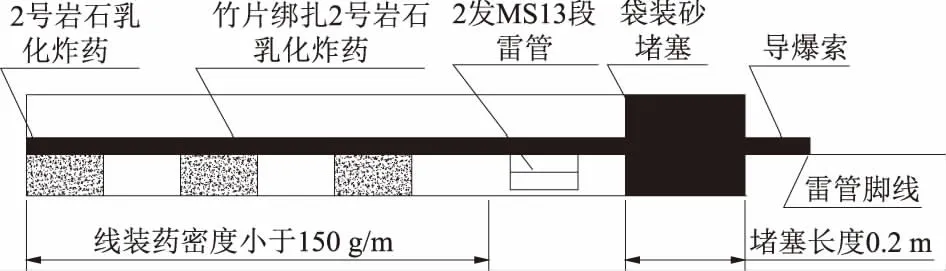

4.2 装药结构设计

每孔装0.3~0.45 kgΦ32 mm乳化炸药,根据炮孔深度不同,小于1.0 m的炮孔装1节,大于1.0 m炮孔装1.5节,连续装药,装在孔底,堵塞长度大于30 cm,每孔两发雷管,插入底部1节炸药中心位置,做防水处理并用防水胶布绑扎密实。

爆破孔装药结构示意见图3。

图3 爆破孔装药结构示意

每孔1/2节Φ32 mm乳化炸药,根据炮孔深度不同,分段间隔装药,双根导爆索绑扎装药,线装药密度150 g/m,每孔两发雷管,做防水处理并用防水胶布与导爆索紧密绑扎结实。堵塞长度大于20 cm。

鉴于该工程的爆破孔均为向上的垂直孔或斜孔,所有的装药结构都在其他场地加工完成,均采用竹片绑扎好。待钻孔结束后,对炮孔进行验收,验收合格后,将绑扎好的装药结构插入炮孔,袋装砂堵塞,而后实施爆破。

光爆孔装药结构示意见图4。

图4 光爆孔装药结构示意

4.3 起爆网络设计

根据专家咨询会的意见,爆破振动控制标准由以前的5 cm/s调整为1.5 cm/s,基于此控制标准,单响药量必须控制在1 kg以内,爆破常规的“一把抓”难以满足安全要求,因此采用孔内高段,孔外接力的非电起爆网路,严格做到单孔单响。按照目前的装药结构,单孔药量为0.3~0.45 kg,按照单孔单响设计,最大单段药量可以控制在0.5 kg以内,以满足爆破安全要求,且还有相当的富余度。

孔内雷管:双发MS13段;排间雷管:双发MS5段;段间雷管:MS3段;采用双发电雷管起爆。分多次爆破,第1次和第2次爆破为试验爆破,采用小药量、低单耗、低单响进行试验, 初定只起爆一排;后续爆破利用上次爆破的临空面依次起爆,每次爆破控制在2排。

起爆网络布置见图5。

图5 起爆网络布置

当前设计采用非电微差毫秒顺序起爆网路,单孔单响设计,既有孔内雷管,也有孔外雷管,操作难度较大。采用这种设计的原因是缺乏爆破经验。为了确保周围的闸门等保护物安全,只能采用最保守的爆破设计。在实际施工中,拟初期采用审慎试验爆破,试验爆破的单响药量控制在1 kg以内,进行严格的爆破振动监测,根据试验和监测结果,再对起爆网路进行优化调整。

如果可以控制到3~5孔一响,则整个网路采用MS1、MS3、MS5、MS7、MS9、MS11.....,不设孔外雷管,孔内完成分段起爆,“一把抓”网路,在确保周围保护物安全的情况下,可以大大简化爆破施工。

5 作业平台设计

利用灌浆平台施工,固结灌浆及排水孔施工完成后,需修整施工作业平台,对脚手架平台进行加固调整。先修复已移动或破损的木方,并采用铁丝绑扎牢固,确保平台满铺整齐。脚手架采用Φ48 mm普通钢管加固,按照0.75 m×0.75 m间排距调整,排架步距1.2 m,脚手架两侧与边墙混凝土顶紧,脚手架立杆利用模板顶托支撑木方顶紧已破损混凝土,木方支撑由纵向调整为横向,以便逐段拆除混凝土。

6 锚杆施工方案

锚杆主要为长4.5 mΦ28 mm砂浆锚杆。锚杆孔采用YT-28气腿式手风钻造孔,孔径Φ50 mm,人工插锚杆,采用先注浆后插锚杆的施工方法,砂浆泵注浆。锚杆孔孔位偏差不大于10 cm,孔深偏差不大于5 cm;孔轴线应符合设计要求,注浆时,注浆管应插至距孔底30~50 cm,随砂浆的注入缓慢匀速拔出;杆体插入后,若孔口无砂浆溢出,应及时补注。杆体插入孔内长度不应小于设计规定的95%。锚杆安装后,不得随意敲击。

7 安全防护技术

7.1 排架缓冲防护

为避免拆除物料将排架砸坏,施工排架顶部采用缓冲平台。将排架顶部距顶板1.7 m的平台铺设双层枕木,形成接渣平台,平台上方铺设单层废旧轮胎,轮胎顶部满铺二层竹跳板。轮胎选用直径1.2 m的自卸车轮胎,用8 t自卸车运输至施工现场,轮胎应相互抵紧,上下层交错放置。顶部采用双层竹跳板,间排距1.5 m,采用Φ48 mm钢管串联为整体。

7.2 闸门防护

检修闸门防护过程中,先在闸门下游侧搭设防护排架,防护排架底宽3 m,排架按照间排距0.75 m、步距1.2 m搭设,排架两侧采用插筋(长50 cm、固定深度30 cm)与边墙固定。排架迎爆破面方向进行防护,防护面先挂设一层废旧轮胎,轮胎外侧满铺3层竹跳板和1层厚5 cm木板。轮胎选用直径1.2 m的自卸车轮胎,用8 t自卸车运输至施工现场。轮胎铺填间距2.4 m,排距1.2 m,交错布置。轮胎紧贴混凝土面采用Φ16 mm钢筋从上至下悬挂,并与排架焊接固定。轮胎外满铺3层竹跳板,竹跳板型号为2 400 mm×300 mm,用8 t自卸车运输至施工现场。竹跳板在轮胎面上满铺3层,Φ16 mm钢筋加固牢靠。内外两层竹跳板竖向铺设,钢筋排距1.2 m;中间层竹跳板横向铺设,钢筋间距1.2 m。利用Φ16 mm钢筋焊接拉筋予以加固,采用10号铁丝将钢筋与竹跳板固定。木板横向铺设,采用Φ16 mm钢筋从上至下悬挂,并用10号铁丝将钢筋、木板、排架固定在一起。排架两侧采用斜向拉筋与边墙插筋(长50 cm、固定深度30 cm)斜拉,以避免爆破冲击波冲倒排架。

7.3 底板防护

爆破体下方底板采用复合式保护,保护型式与有压段标准段相同,保护完成后形成宽3.5 m的路面,以形成道路出渣。保护体下部预埋4根Φ200 mm钢管形成暗沟,保护分3层,底板基础采用单层竹跳板满铺,竹跳板采用Φ12 mm钢筋串联为整体;中间层采用粒径小于30 cm的石渣找平,铺料厚度50 cm;顶层采用20 cm厚水泥稳定层保护形成路面。

7.4 边墙防护

右泄有压段右边墙爆破时,需对洞内边墙结构混凝土进行防护。边墙结构混凝土采用双层竹跳板防护,防护范围为洞口上游各10 m,主要防护布置在爆破面的正下方,防护层先采用膨胀螺栓按照间距1 m横向固定钢筋,钢筋直径为Φ16 mm,然后分层自下而上绑扎竹跳板,竹跳板外侧采用Φ16 mm钢筋与底部固定。施工主要工程量为:钢筋1.5 t,竹跳板1 000 m2,膨胀螺栓100个。

8 结 语

2015年10月27日,右岸泄洪洞检修闸门井后渐变段顶板受损混凝土修复顺利完成。此次爆破拆除在渗水大、空间小等恶劣条件下实施,且需确保闸门安全及周边结构混凝土无损伤。爆破效果表明,该爆破技术实施安全、有效,为右岸泄洪洞抢险工程后续施工项目赢得了更多宝贵的时间,确保了电站枢纽工程安全运行。