机载准双级压缩蒸发制冷系统动态仿真

王 镭 蒋彦龙 孙程斌

(南京航空航天大学航空宇航学院 南京 210006)

0 引言

自1851年Carrier制造第一台吸收式氨制冷机开始,蒸发循环制冷系统的研究从无到有,从简单到复杂。20世纪40年代蒸发循环制冷系统在技术上日渐成熟,逐渐开始向航空器应用,但是开始移植的系统参照了地面空调系统,压缩机按照最大设计载荷的固定转速工作,所以能耗较空气循环系统大[1],再加上蒸发循环系统重量、体积和维护性方面的种种劣势,使得蒸发循环制冷系统在早期飞机上短暂应用后逐渐停止使用。随着航空工业的不断发展,机上电子设备散热形式严峻,传统的空气循环由于性能系数低等原因已经难以满足机上热负荷的散热需求,而蒸发循环制冷技术的发展特别是制冷压缩机高速变速驱动技术的进步,使得压缩机和其他制冷部件都更加小巧紧凑,蒸发循环系统应用于机上的性能代偿大大减小。美国空军研究已经证明,把F-15C/(E)战斗机从开式空气循环系统改为闭式蒸发循环制冷系统后,燃油代偿损失减少了约25%。在民航客机方面,波音787-800型飞机在机载厨房应用了小型蒸发循环制冷系统,用于厨房的散热,这一措施可取消厨房制冷系统的发动机引气,降低了环控系统引气带来的燃油代偿损失,提高了发动机的热力效能。综上所述,小型蒸发循环制冷系统必然会成为未来环控系统的发展方向。

传统民用地面空调系统主要研究系统的稳态特性,对其动态特性的研究较少,而机载环境和地面环境有很大的区别:机载状态机载设备的开启与关闭会导致热负荷变化剧烈;随着不同的飞行姿态,过载状况下换热器的换热特性会受到一定影响;机上的震动,压力变化等因素也会影响蒸发循环制冷系统的工作。面对机载环境的特殊性,本文基于MATLAB Simulink建立准双级压缩蒸发循环制冷系统模型,研究了该系统在运行工况改变时的动态特性。

1 仿真模型

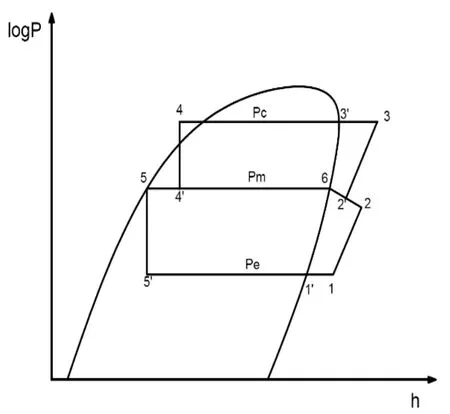

图1 热力循环Fig.1 Thermo dynamic cycle

图2 仿真计算流程图Fig.2 Flow chart of simulation

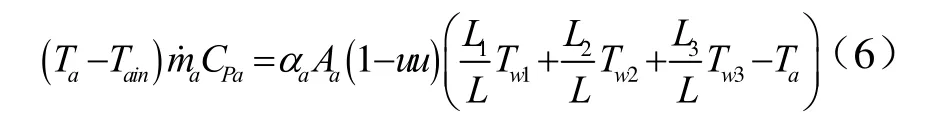

针对机载状况,准双级压缩闪发器前节流系统方案系统结构较为简单,具有较高的工作可靠性和经济性[2],并且这种方式更接近双级压缩循环系统,进入压缩机补气口的气体相较闪发器后节流系统更接近饱和蒸汽,故其在低温工况下可以更好的改善压缩过程[3-5]。机载准双级蒸发循环制冷系统主要由准双级压缩机、膨胀阀、闪发器压力调节阀、冷凝器、蒸发器和闪发器组成。热力循环图如图1所示,压缩机排出的高温高压气体(3点)经过冷凝器后降温冷凝(4点),进入闪发器压力调节阀,经过节流后进入闪发器(4’点),闪发器中一部分制冷剂闪发吸热,制冷剂将分成两部分,一部分闪发蒸汽通过补气口进入压缩机(6点)与一级压缩完成气体(2点)混合进行二级压缩,另外一部分液态制冷剂(5点)通过热力膨胀阀进入蒸发器(5’点)蒸发吸热,然后进入压缩机(1点)进行一级压缩。

1.1 换热器模型[6-9]

机载状况下由于过载、非稳态等多种情况存在,且蒸发器和冷凝器中存在两相流状态,换热过程十分复杂。传统的实验方法对于不同流态的实验研究存在困难,基于传热学、流体力学和工程热力学的计算机仿真模拟的应用为其提供了便利。蒸发冷凝器的动态数值仿真由于有时间和空间变量的耦合,特别是采用分布参数模型时,对每个相区都需要进行网格划分,从而仿真算法十分复杂。若采用单节点模型,又没法满足仿真精度要求,故本文采用移动界面法对蒸发器和冷凝器建模,该方法兼顾了算法难易程度和精度要求之间的矛盾,十分适合用于系统级的仿真模拟计算[10]。

将蒸发器分为两个相区,冷凝器分为三个相区。以冷凝器为例,将相区划分为过热区、两相区和过冷区三个区域,制冷剂进入冷凝器后在三个区域可完成从过热态到两相态再到过冷态的转变,从而模拟了冷凝器中制冷剂的换热状态。针对不同的相区可分别建立制冷剂能量、质量守恒方程。同样对壁面划分为三个区域,以完成壁面和制冷剂的换热过程以及壁面能量守恒方程的建模。对于冷却剂采用单节点模型,用以建立冷却剂和壁面能量传递方程。

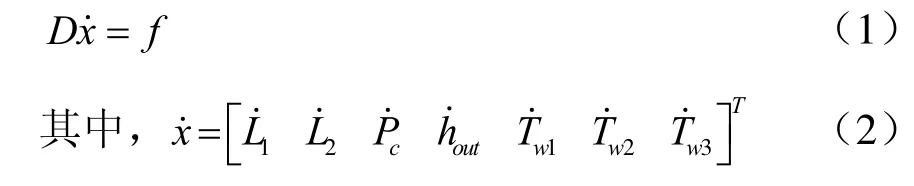

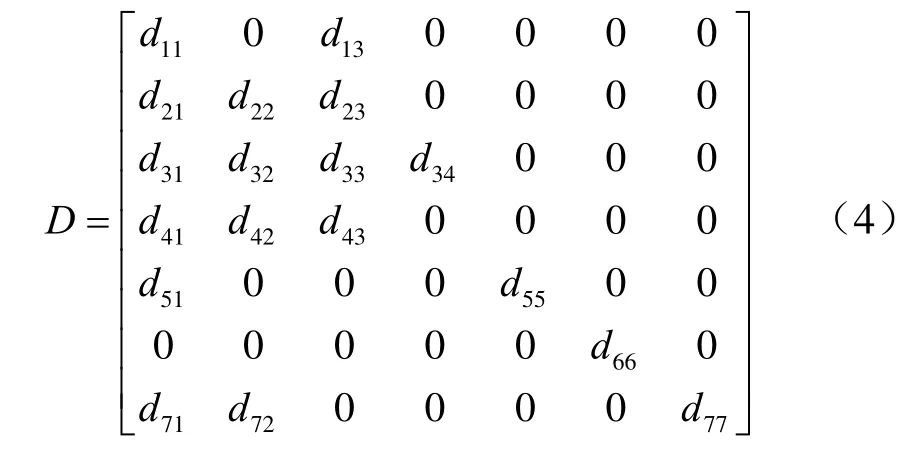

在冷凝器运行过程中,制冷剂各相区长度可以随着运行状态的改变而改变。与总压头相比,沿冷凝器管路制冷剂粘度系数和动量改变很小,故认为制冷剂动量总是守恒,压力基本不变,建模过程中可以忽略动量守恒方程。将其余的能量守恒、质量守恒组合后可形成如下形式的制冷剂、壁面能量和质量守恒方程[11]:

其中矩阵D的参数见参考文献[11]。

在冷却剂侧,采用单节点模型建模。

冷却剂加权平均温度:

冷却剂侧能量守恒方程:

其中,uu为平均温度加权值,CPa为冷却剂比容,Aa为冷却剂侧换热面积。

1.2 压缩机模型

在压缩机中制冷剂状态参数变化过程较快、热惯性较小,相对与蒸发器和冷凝器而言,时间常数较小[12],故压缩机采用了补气-压缩模型建立稳态模型。压缩机压缩过程分为补气前压缩,补气-压缩、补气后压缩和压缩机外压缩四步,压缩、补气-压缩和压缩机外压缩三个过程[13]。

1.2.1 压缩过程

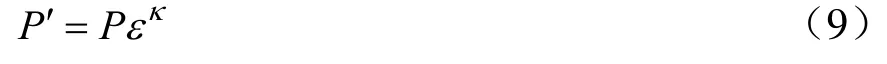

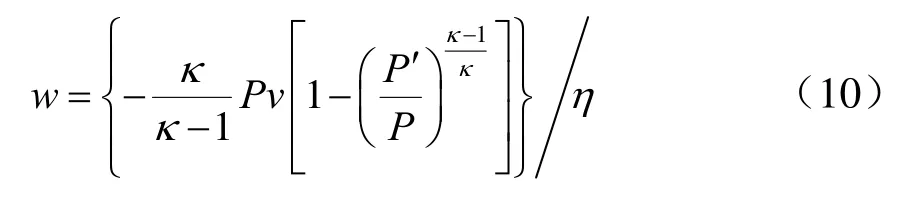

压缩机采用涡旋式喷气增焓压缩机,实际运行过程中工质流速较快,一定量的工质与压缩机换热量较小,所以认为该压缩过程为绝热压缩,引入等熵效率η来修正压缩过程,压缩过程的计算参数如下。

压缩容积比:

压缩后比容:

压缩后压力:

比压缩功:

压缩后比焓:

其中,V、V′为压缩腔压缩前、后容积,v、v′为制冷剂压缩前、后比容,P、P′为压缩前后压力,κ为制冷剂绝热指数,η为压缩机等熵效率。

1.2.2 补气过程

涡旋式喷气增焓压缩机存在中间补气口,补气口的位置对压缩机性能也会有影响,工程上按照整体经济性考虑,涡旋压缩机的补气压缩容积比一般在2.0左右[14]。由于对于给定压缩机补气口位置是一定的,并且补气位置不在本文的研究范围内,故将容积比设为2.0。在补气过程中,补气压力Pm和二级压缩起始压力并不相等,考虑到补气压力损失,引入补气压力损失系数

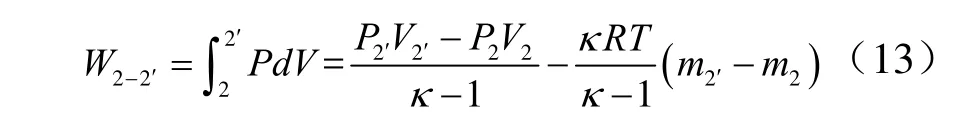

喷气增焓式涡旋压缩机压缩-补气过程为一容积不断变化的变质量系统内进行的非稳态流动过程[3]。利用补气压缩过程中质量、能量守恒、非稳态流热力系统理想气体微分方程和热力学方程可推导出补气压缩模型:

其中,dm和T、dm′和T′、dm′′和T′′分别为补气口进入控制体的质量和温度、相邻舱室泄漏到控制体的制冷剂质量和温度、控制体泄漏到其他压缩腔的制冷剂质量和温度。

若忽略仓体内气体泄漏,即令dm′ =dm′′=0,则对式(12)积分可得补气压缩过程功:

认为补气过程很快,利用压缩-补气模型将压缩补气过程考虑为补气后再压缩,故认为补气过程是等容混合过程[15],即则可得到相对补气量:

其中,补气温度T=T6、补气压力Pm=P6,mb为补气质量流量,me为蒸发器质量流量。

补气过程完成后利用补气-压缩模型可计算补气压缩结束时制冷剂比焓:

1.2.3 压缩机外压缩

压缩机设计工况下运行时,排气压力才等同于冷凝压力,所以在实际运行时排气完成后可能存在欠压缩或者过压缩,即存在压缩机外压缩过程。同样将外压缩过程简化为等容过程,则外压缩导致压缩机压缩功的改变为:

1.3 闪发器模型

闪发器是准双级蒸发制冷系统中的关键部件,它为压缩机提供补气,是准双级压缩正常运行的重要条件。来自冷凝器的液态制冷剂经过节流阀减压后,沸点会下降进而产生闪发,闪发器为制冷剂提供闪发空间,并且分离气态和液态制冷剂。在系统中,补气压缩模型将压缩机和闪发器相结合,用于计算闪发器内液位能维持稳定运行情况下的补气参数。实际运行过程中闪发器会进行保温处理,所以建模过程中认为闪发器和外界环境没有换热。闪发器的数学模型如下。

质量守恒方程:

能量守恒方程:

闪发器可提供的相对补气量:

1.4 电子膨胀阀和节流阀模型

无论是电动式还是电磁式膨胀阀,其节流原理和传统热力膨胀阀一致,且节流过程迅速,所以建模中认为制冷剂和阀体没有换热,节流过程为等焓节流。节流阀将高压侧和低压侧分开,使得液态制冷剂压力突降从而产生闪发,建模过程中也将其处理为等焓节流。

阀门输出干度计算:

2 仿真算法

2.1 中间补气压力的确定

在一个时间步长内补气压力Pm由压缩机压缩-补气模型和闪发器模型联立迭代计算得到。由于a1随着中间补气压力的升高而升高,a2随着中间补气压力的升高而降低,则必然存在一个平衡补气压力使得a1=a2,该压力即为系统中间补气压力。

计算过程入下:

(1)计算冷凝蒸发平均压力作为中间压力初始值;

(2)将中间压力带入压缩机补气模型计算补气量a1,同时计算闪发器能供给的相对补气量a2;

(3)计算补气量平均值a,带入压缩机补气模型计算补气压力Pm';

(4)重复(2)至(3)计算,直到a1=a2时停止迭代。

2.2 系统仿真算法

图2为仿真计算的流程图,机载蒸发循环制冷系统中各个部件之间存在制冷剂质量流率、比焓、干度、比容和压力五种形式的相互耦合,所以在闭环计算过程中压缩机入口存在初始条件输入设置。蒸发压力Pe、蒸发器出口比焓Eva_hout、蒸发器出口比容Eva_v、冷凝压力Pc、冷凝器出口比焓Con_hout作为初始条件输入准双级压缩机补气-压缩模型,在该时间步长内迭代计算输出中间补气压力Pm、压缩机出口比焓Com_hout、冷凝器流量mc和蒸发器流量me,闪发器压力调节阀根据中间补气压力和压缩机出口比焓,计算制冷剂干度闪发器根据压缩机输出的中间压力和闪发器压力调节阀输出的干度条件计算闪发器出口液态制冷剂比焓热力膨胀阀使用闪发器输出的制冷剂饱和液态比焓和蒸发压力计算输出制冷剂干度HV_x。冷凝器模型通过三相区移动界面法,使用压缩机输出的制冷剂流量和比焓,计算相区长度及温度分布、冷凝器出口比焓和冷凝压力蒸发器采用两相区移动界面法,使用压缩机输出的制冷剂流量、热力膨胀阀输出的制冷剂干度和闪发器输出的制冷剂比焓,计算相区长度及温度分布、蒸发压力蒸发器出口比焓和蒸发器出口比容E_v'。冷凝器和蒸发器的输出参数即为下一时间步长系统计算初始值。至此系统完成一个时间步长的计算,判断仿真时间是否达到,若否则输出下一时间步长的参数,继续进行循环计算,反之则计算完成。

3 仿真结果与分析

仿真计算采用R134a为制冷工质,蒸发器的热边和冷凝器的冷边工质为乙二醇,系统初始蒸发压力为1667kPa,冷凝压力为150kPa,蒸发器出口过热度2K,其他参数如表1所示。

表1 换热器几何参数Table 1 Geometric parameters of heat exchangers

图3至图7为在系统初始稳态下20s时阶跃输入压缩机转速、蒸发器载冷剂质量流量和温度、冷凝器冷却剂质量流量和温度时,系统的动态响应曲线。实际运行过程中,系统状态参数连续变化,阶跃输入的情况较为少见,但是对于了解一个系统而言,阶跃响应可以给出在最理想最严苛的冲击状态下系统的动态特性,所以采用阶跃信号作为获取动态响应的输入信号。

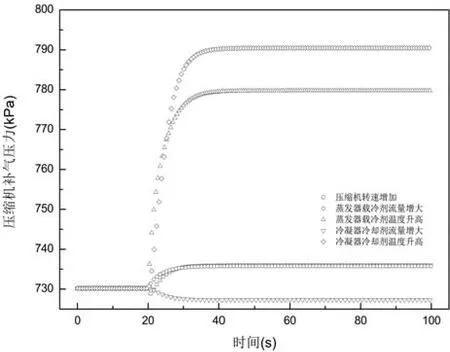

图3 压缩机补气压力变化图Fig.3 Intermediate pressure change of compressor

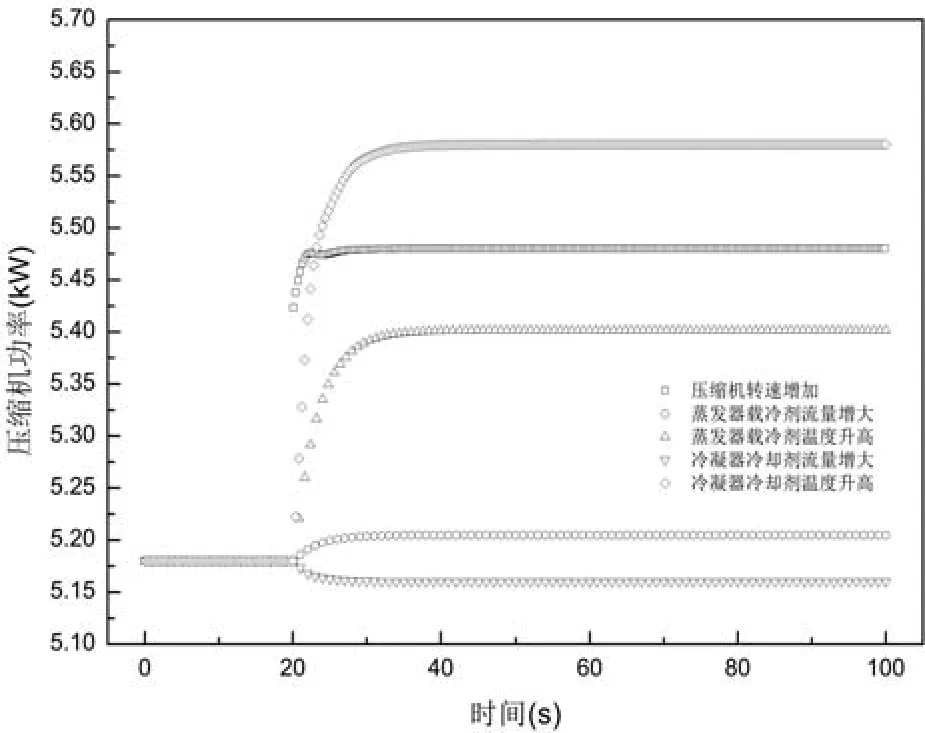

图4 压缩机功率变化图Fig.4 Power change of compressor

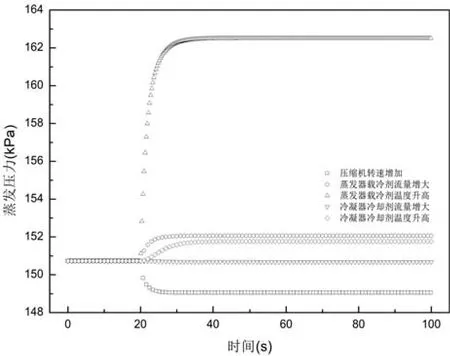

图5 冷凝压力变化图Fig.5 Pressure change of condenser

图6 蒸发压力变化图Fig.6 Pressure change of evaporator

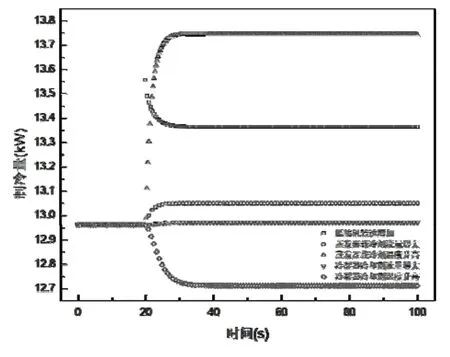

图7 制冷量变化图Fig.7 Change of refrigerating capacity

由图可知,压缩机转速增大100r/min时,系统补气压力、压缩机功率、冷凝压力和制冷量分别增加了0.79%、5.80%、2.07%和3.11%,而蒸发压力降低了1.11%,从变化趋势来看与实际相符。此外,仿真中表现出压缩机功率和制冷量存在阶跃,这是由于压缩机转速阶跃使制冷剂流量阶跃导致。

载冷剂流量和冷却剂流量分别增大0.1kg/s时,系统参数的变化均比较小。压缩机补气压力受载冷剂流量影响大些,且随着载冷剂流量上升补气压力上升了0.76%,而冷却剂流量上升会引起补气压力下降,下降率为0.4%。二者对压缩机功率和冷凝压力变化量的影响基本相同但变化趋势相反,分别变化了0.48%和0.38%与-0.39%和-0.55%。此外,载冷剂流量升高使得蒸发压力和制冷量略微上升,上升率为0.89%和0.69%。而冷却剂流量对蒸发压力、制冷量影响较小。

载冷剂温度与冷却剂温度分别增大3K时,补气压力和压缩机功率分别增大了6.78%和4.28%与8.25%和7.73%,冷却剂温度变化对压缩机影响更大些;冷凝器压力均增大,分别增大了3.47%和11.22%,冷却剂温升对冷凝压力影响较大;蒸发压力上升了7.81%和0.69%,蒸发压力受载冷剂温度上升影响较大;制冷量的变化趋势相反,分别变化了6.04%和-1.92%,且制冷量受载冷剂温度上升影响较大。

4 结论

国内机载准双级蒸发循环制冷系统的研究正处于预研阶段,参考的资料较少,本文提出了准双级蒸发循环系统的动态仿真算法,对准双级压缩蒸发循环制冷系统进行了仿真建模,在经过实验验证调整补气压力损失系数等参数后,仿真模型能在压缩机转速、热沉和冷负荷等多种参数改变的情况下获取机载准双级蒸发制冷循环的动态参数,仿真的结果对进一步研究机载环境下蒸发循环系统故障诊断、蒸发循环系统控制方法等有着重要参考意义。