铬酸处理的超高分子量聚乙烯板材粘结性研究

齐宏岗,王跃平

(1.山东科力新材料有限公司,山东 淄博 255000;2. 中石化齐鲁分公司塑料厂,山东 淄博 255000)

0 前言

UHMWPE(超高分子量聚乙烯)板材具有高耐磨性、高抗冲击性、自润滑性等优良特性,工业上大量用于各种磨料输送、存储设备的衬板。目前板材的连接方法为螺栓固定法,操作复杂、耐用性及密封性差,因此,急需一种方便、快捷的板材粘结方法。由于UHMWPE具有表面惰性,其表面粘附性极差[1],粘接前必须进行表面处理。目前的研究主要针对UHMWPE纤维的表面处理,还没有关于板材表面处理的方法,纤维的最佳表面处理方法为化学处理法中的铬酸刻蚀法[2]。本文参照纤维的表面处理方法,对UHMWPE板材进行表面处理[3],再进行涂胶粘结,测试粘结强度,最终确定UHMWPE板材的表面处理及粘结的最佳条件。

1 实验部分

1.1 实验原料

UHMWPE板材:牌号GUR4012,自行挤出板材,塞拉尼斯(中国)投资有限公司;

重铬酸钾:化学纯,天津市化学试剂三厂;

浓硫酸:化学纯,莱阳市东方化工有限公司;

无水乙醇:分析纯,莱阳经济技术开发区精细化工厂;

透明聚烯烃胶:上海康达化工新材料股份有限公司。

1.2 仪器和设备

单螺杆挤出机:SJ-45B型,山东恒润邦和机械制造有限公司;

数显恒温水浴箱:HH-S4型,常州普天仪器制造有限公司;

微机控制电子拉力试验机:WDL-30型,济南新试金试验机有限公司;

红外光谱仪:MAX型,德国斯派克分析仪器公司;

扫描电子显微镜:Quanta 250型,美国菲达康有限责任公司。

1.3 溶液配制、板材表面处理和板材粘结

按重铬酸钾︰浓硫酸︰蒸馏水=5︰60︰3的比例,配置铬酸溶液。

(1)刻蚀温度对UHMWPE板材表面处理的影响。将UHMWPE样板置于铬酸溶液中,分别在40 ℃、50 ℃、60 ℃、70 ℃、80 ℃、90 ℃下进行刻蚀处理,0.5 h后取出,先用蒸馏水清洗,然后用无水乙醇清洗,再进行烘干,待冷却至室温后,进行涂胶粘结处理。

(2)刻蚀时间对UHMWPE板材表面处理的影响。将UHMWPE样板置于铬酸溶液中,在一定温度下分别刻蚀10 min、20 min、30 min、40 min、50 min、1 h、2 h,取出后先用蒸馏水清洗,然后用无水乙醇清洗,再进行烘干,待冷却至室温后,进行涂胶粘结处理。

(3)粘结时间对UHMWPE板材粘结强度的影响。将粘结处理的样板分别放置2 d、3 d、4 d、5 d、6 d、7 d、8 d、9 d之后,用电子拉力试验机测试粘结强度,并与未进行表面处理的样板进行对比。

1.4 测试与分析

IR(斯派克台式直读红外光谱仪,MAX)分析未经处理和经过铬酸处理的UHMWPE板材的活性基团。SEM(扫描电子显微镜,Quanta 250型)对刻蚀前后的UHMWPE板材表面进行观察。微机控制电子拉力试验机(WDL-30型,济南新试金试验机有限公司)测试板材的粘结强度,试验方法按照GB/T 8804.3—2003进行。

2 结果与讨论

2.1 刻蚀温度对粘结强度的影响

铬酸刻蚀温度对UHMWPE板材粘结强度的影响曲线见图1。

图1 铬酸刻蚀温度对板材粘结强度的影响

由图1曲线趋势可知,当溶液温度达到80 ℃时,粘结强度达到峰值,随着刻蚀温度的进一步增大,材料的粘结强度逐渐平缓,并有下降趋势。因此,最佳刻蚀温度为80 ℃。究其原因,主要是80 ℃时,引入的官能团较多,对材料表面改性较好。

2.2 刻蚀时间对粘结强度的影响

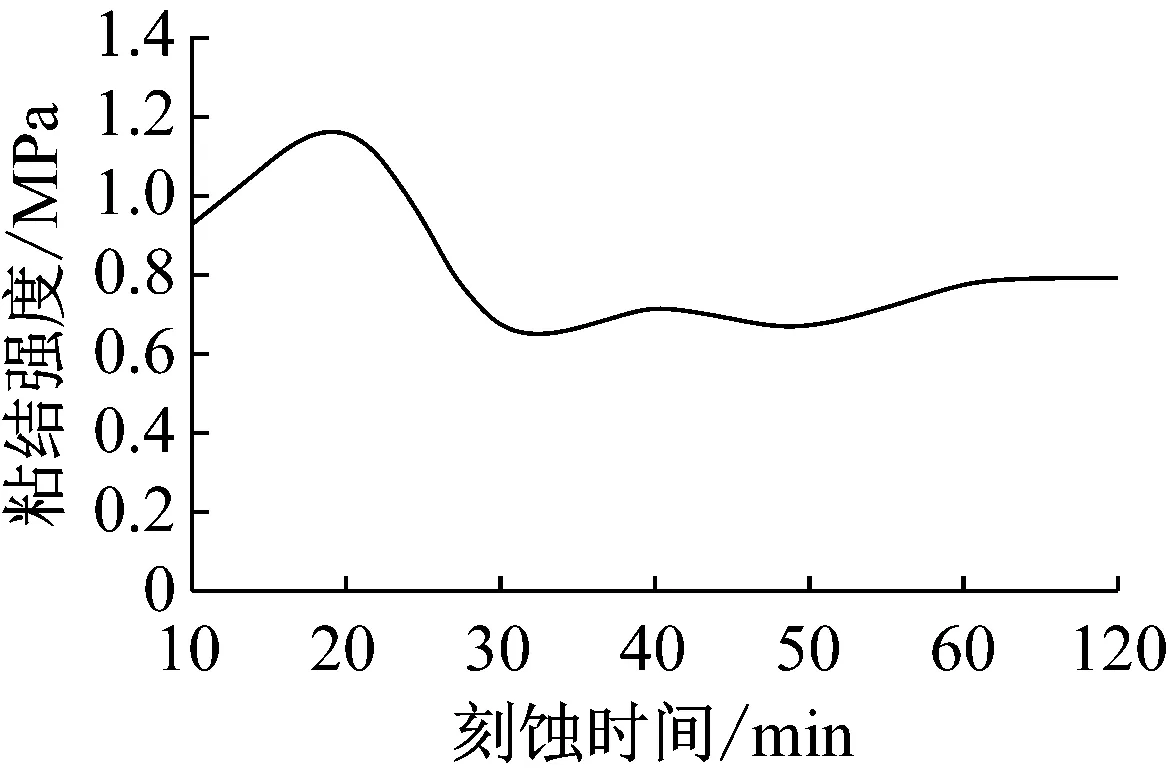

铬酸刻蚀时间对UHMWPE板材粘结强度的影响曲线见图2。

图2 铬酸刻蚀时间对板材粘结强度的影响

由图2曲线趋势可知,当刻蚀时间达到20 min时,粘结强度达到峰值,随着刻蚀时间的进一步延长,材料的粘结强度逐渐平缓。因此,最佳刻蚀时间为20 min。

2.3 粘结时间对粘结强度的影响

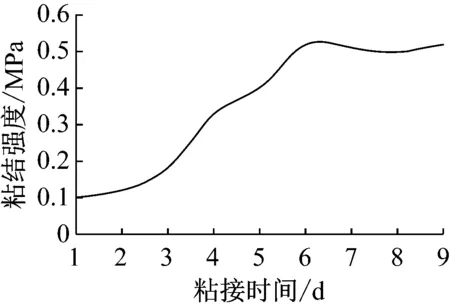

粘接时间对UHMWPE板材粘结强度的影响曲线见图3。

由图3曲线趋势可知,UHMWPE板材的粘结强度随着粘结时间的增加而提高,当粘结时间达到6 d时,其粘结强度达到峰值,随着粘结时间的进一步延长,板材的粘结强度稳定下来。因此,最佳粘结时间为6 d。究其原因,主要与粘结剂的固化时间有关。

图3 粘结时间对板材粘结强度的影响

2.4 红外光谱(IR)分析

未处理UHMWPE板材的红外光谱图见图4,80 ℃铬酸刻蚀20 min红外光谱图见图5。

图4 未处理板材红外光谱图

图5 80 ℃时铬酸刻蚀20 min红外光谱图

2.5 扫描电子显微镜(SEM)分析

由图6可知,未处理板材表面光滑平整,无任何突起和凹痕,较为稳定。

图6 未处理板材表面电镜扫描

由图7可知, 80 ℃时铬酸刻蚀20 min样品表面有明显而且均匀的刻蚀痕迹,刻蚀情况较为完全,样品表面整体刻蚀情况较为完整,刻蚀效果较优。

3 结论

(1)在80 ℃铬酸溶液中刻蚀20 min后,板材表面的处理效果最明显;

(2)板材的最佳粘结时间为6 d,粘结强度达到最高值;

图7 80 ℃时铬酸刻蚀20 min电镜扫描

(3)以上只是在实验室得出的数据,具体的工业应用条件还需要依据具体工况进行进一步的实验。