几种PVC用增塑剂的增塑与耐久性能研究

王汇淄,丁 煜,张 迪,高传慧

(青岛科技大学 化工学院,山东 青岛 266042)

PVC是目前世界上产量最大的合成树脂产品之一,其价格低廉,广泛应用于生活、交通等各个领域[1-2]。PVC的性能可以通过调整添加剂的种类和含量来调节,进而制成多种软硬程度不同的塑料制品。增塑剂作为PVC中用量大的一种助剂,对于改善PVC的应用性能起着重要的作用。目前,国内外已商品化的增塑剂有500多种[3-6],主要的品种是邻苯二甲酸酯类增塑剂,尤其是邻苯二甲酸二辛酯(DOP)和邻苯二甲酸二丁酯(DBP)的生产和消费大。这类单体型增塑剂虽然增塑效率较高,但是相对分子质量较小,与材料的相容性较差,在应用过程中容易被有机溶剂抽出,耐迁移能力差,严重影响产品的应用性能和使用寿命,并且易造成环境污染,同时具有潜在的致癌性,还可在土壤、海洋、室内环境、动物和人类的身体中累积[7-11]。随着全球环保法规的日趋严格,环保及安全化成为增塑剂行业发展的显著趋势,开发可替代邻苯二甲酸酯的环保增塑剂已成为国际同行关注的热点[12-14]。

聚酯增塑剂是一类可降解的环保增塑剂[15-17],与邻苯二甲酸酯类等单体型增塑剂相比,具有热稳定性好、毒性低、耐迁移性能高、可生物降解等优点,综合性能优良,具有广阔的应用空间和发展潜力[18]。环氧大豆油作为常用的辅助增塑剂,具有价格低廉,挥发度低,迁移少,稳定性好,耐抽出等优点。此外,环氧大豆油的环氧基以及柔性长链等结构赋予其广泛的改性基础。然而,聚酯材料的价格较高,环氧大豆油与PVC的相容性较差。因此,单一的增塑剂从经济和性能上已难以满足增塑要求。将不同增塑剂复配,利用其协同增塑效应来达到更好增塑效果有重要的研究意义。本文将聚酯、环氧大豆油与DOP进行了复配,考察了复配增塑剂增塑PVC的性能,并与单一增塑剂的性能进行了比较,获得了较佳的增塑剂配方。

1 实验部分

1.1 试剂与仪器

试剂:环己烷、石油醚,莱阳经济技术开发区精细化工厂,分析纯;活性炭,上海山浦化工有限公司,分析纯;DOP,天津市登科大化学试剂有限公司,分析纯;热稳定剂,淄博鲁川化工有限公司,工业级;环氧大豆油,上海阿拉丁有限公司,分析纯;聚己二酸丙二醇酯,青岛新宇田化工有限公司,工业级;PVC,河南联创化工有限公司,工业级。

仪器:SHR-5A高速混合机,莱州诺贝尔化工机械厂;DHG真空干燥箱,吴江市嘉尔泰电热设备有限公司;LX-A/D邵氏橡胶硬度计,上海六菱仪器厂;Olympus-BX51偏光显微镜,元中光学仪器国际贸易有限公司;DSC 204 F1示差扫描量热计,德国NETZSCH;WLG10G微型螺杆挤出机、WZS10G-D微型注塑机,上海新硕精密机械有限公司。

1.2 PVC试片的制备

将复配增塑剂以及单一增塑剂分别加入PVC中,并混入热稳定剂,加入高速混合机混合。将微型螺杆挤出机设定温度175 ℃,设定双辊转速50 r/min,混炼3 min后注入微型注塑机。微型注塑机温度设定为175 ℃,模具温度设定为30 ℃,注模压力为0.7 MPa,保压时间为15 s。注模结束后将试样取出冷却至室温。

本文使用的增塑剂有DOP(A)、环氧大豆油(B)、聚己二酸丙二醇酯(C),3种增塑剂进行两两复配,增塑剂添加的总质量分数为50%,不同质量分数配比的增塑剂简记为40DOP/10ESO、30DOP/20ESO、25DOP/25ESO、20DOP/30ESO、10DOP/40ESO、40DOP/10PPA、30DOP/20PPA、25DOP/25PPA、20DOP/30PPA、10DOP/40PPA、40ESO/10PPA、30ESO/20PPA、25ESO/25PPA、20ESO/30PPA、10ESO/40PPA。另外,为了进行对比,制备了50DOP、50ESO、50PPA(40DOP/10ESO代表加入质量分数40%的DOP和10%的ESO作为增塑剂,50DOP代表加入50%的DOP作为增塑剂,其他类同)。同时实验中加入质量分数3%的热稳定剂。

1.3 分析与表征

1.3.1拉伸性能测试拉伸性能是考察增塑剂增塑效果的重要数据。根据GB/T型1040—1992的标准,使用在注塑机上注塑出来的哑铃状的样品,然后做拉伸实验,测定试片的拉伸强度和扯断伸长率。拉伸速度为50 mm/min,实验温度为20 ℃。

拉伸强度按式(1)计算:

(1)

式中,σb为复合材料的拉伸强度,MPa;F为样品拉伸破坏时对应的最大负荷,N;b为断裂面处板材的宽度,mm;c为断裂面处板材的长度,mm。

断裂伸长率按式(2)计算:

(2)

式中,μ为复合材料的断裂伸长率,%;d为样品的断裂伸长长度,mm;D为上下板材夹持器的距离,D=44.7 mm。

1.3.2增塑效率计算采用扯断伸长率来计算增塑效率。

增塑效率计算如式(3)所示:

(3)

其中:EΔμ为增塑效率,%;ΔDOP为相应质量分数DOP增塑的PVC与纯PVC的断裂伸长率之差;Δμp为相应质量分数复配增塑剂增塑的PVC与纯PVC的断裂伸长率之差;纯PVC的断裂伸长率为0。

1.3.3耐久性测试采用质量损失率表征增塑剂的耐久性,按照GB/T 1690—2006测定增塑剂耐抽出性,溶剂分别为自来水、乙醇、环己烷、石油醚;参照ISO 176—2005活性炭吸附法测定增塑剂耐挥发性。

质量损失率计算如式(4)所示:

(4)

其中,m1为实验前PVC试片的质量,g;m2为实验后PVC试片的质量,g;试片尺寸:10 mm×10 mm×1 mm。

1.3.4差热扫描量热法分析(DSC)采用德国NETZSCH公司DSC 204 F1型差热扫描量热仪。在氮气氛围中,以10 ℃/min从室温升温到140 ℃(或190 ℃),保温2 min,以10 ℃/min冷却至-70 ℃,等温2 min,再加热升温至140 ℃(或190 ℃)。

1.3.5偏光显微镜测试用热台加热到220 ℃,挤压载玻片使样品成为一层很薄的膜。用偏光显微镜观察聚合物的结晶情况,并记录下显微镜中样品的相貌。

2 结果与讨论

2.1 增塑剂添加量对PVC力学性能的影响

2.1.1增塑剂添加量对PVC拉伸性能的影响拉伸强度是衡量PVC制品机械性能的重要指标,图1是不同增塑剂对PVC拉伸强度的影响。

图1 不同增塑剂对PVC拉伸强度的影响Fig.1 Effect of different plasticizer on tensile strength of PVC

从图1(a)可以看出,增塑剂质量分数从10%增加到40%时,DOP/ESO复配增塑剂增塑样品的拉伸强度从25.60 MPa减小到20.41 MPa,且拉伸强度随配比的变化基本呈线性变化,减小幅度为20.3%。因为DOP进入到PVC分子之间后,减少了PVC分子之间的作用点,从而对内部凝胶蜂窝结构进行解溶,增强了PVC分子链的移动性,降低了PVC分子之间的聚集程度,使拉伸强度逐渐减小。

对于DOP/PPA增塑的PVC,随PPA质量的增加,拉伸强度先增加后减小,在增塑剂添加质量配比为20DOP/30PPA时拉伸强度达到最大。说明PPA的添加质量在达到一定数值时会具有与DOP相似的增塑效果。这是由于聚酯增塑剂的相对分子质量比较大,和PVC能够更好的相容,可以供给更多的自由体积,从而使PVC的柔软性增加。对于ESO/PPA增塑的PVC,拉伸强度基本呈弧形,且最大值和最小值相差不大,说明聚酯增塑剂PPA与ESO的增塑效果比较接近。通过对比增塑剂DOP/ESO和DOP/PPA的拉伸强度,可以发现PPA与DOP共同作用时协同性更好,能够更好地改善PVC的内部结构。

图1(b)中可以看出,随DOP质量分数的增加,PVC的拉伸强度有明显的下降,当DOP质量分数从30%增加到50%时,拉伸强度由34.49 MPa减小到21.29 MPa,降幅为38.27%。随着ESO质量分数的增加,PVC的拉伸强度不断下降,当ESO质量分数从30%增加到50%,拉伸强度从35.54 MPa降低到23.12 MPa,下降幅度为34.95%。PPA的质量分数越高,则拉伸强度越小。PPA质量分数为30%时,增塑性能较差。在增塑剂质量分数不小于50%时,PPA的增塑效果优于DOP。

2.1.2增塑剂添加量对PVC扯断伸长率的影响图2是增塑剂配比对PVC试片扯断伸长率的影响。由图2可见,在DOP/ESO增塑的PVC中可以发现,DOP的质量分数越高PVC试片的扯断伸长率越高。对于DOP/PPA增塑的样品,随着DOP质量分数的增加,DOP/PPA增塑的试片的扯断伸长率有大幅提升。当DOP质量分数为10%时,PVC的伸长率为95.9%,当DOP的质量分数增加到40%时,产品的伸长率为128.37%,增加幅度为33.86%。可以看出DOP对PVC增塑性能的改变要大于PPA。对于ESO/PPA增塑的PVC产品,随着PPA质量分数的不断增大,扯断伸长率先减小后增加,当PPA质量分数为10%时,伸长率为94.5%,当PPA质量分数为25%时,伸长率减小到82.13%,减小幅度达到13.1%。当PPA质量分数继续增加到40%时,伸长率又回到了89.62%。对于同样质量分数的ESO和PPA,伸长率相差并不明显。通过图2可以看出,DOP/ESO和DOP/PPA增塑的PVC伸长率比较好,环氧大豆油增塑的PVC效果较差。总体的来说,DOP/ESO的增塑效果较好。

图2 增塑剂配比对PVC试片扯断伸长率的影响Fig.2 Effect of plasticizer ratio on elongation of PVC specimens

2.1.3增塑剂添加量对增塑效率的影响增塑效率通常指的是相对值,由于DOP使用范围广,消耗量大,而且各项性能都比较优良,所以通常选择DOP来作为参照物。一般使用玻璃化转变温度和扯断伸长率来表征增塑效率。本节利用扯断伸长率的改善来表征几种增塑剂的增塑效率,结果见表1、2。

表1 增塑剂复配比例对增塑效率的影响Table 1 Effect of plasticizer addition on plasticizing efficiency

表1是以纯PVC的增塑效率作为0,DOP的增塑效率为100%作为基准,来计算DOP/ESO、DOP/PPA和ESO/PPA三种增塑配方的增塑效率。由表1可以看出,随着DOP质量分数的增加,DOP/ESO试片的增塑效率不断增加,且基本呈线性变化。说明DOP的增塑效率要比ESO好。对于用DOP/PPA增塑的PVC来说,随着DOP质量分数的增加,增塑效率也随之增加,且DOP质量分数在10%、20%、25%时,增塑效率变化缓慢,当DOP的质量分数达到30%和40%之后,增塑效率明显上升。对于用ESO/PPA增塑的PVC来说,随着PPA质量分数的增加,增塑效率先减小后增加,增塑剂在25ESO/25PPA配比时增塑效率为74.95%,但总的增塑效率变化幅度不大,说明两种增塑剂对PVC的增塑效果比较相近。

表2 单一增塑剂对增塑效率的影响Table 2 Effect of plasticizer content on plasticizing efficiency

2.2 增塑剂添加量对PVC耐久性能的影响

通过2.1力学性能的测试,在各组配比中各选出一种增塑效率较好的配方进行耐久性能的测试。

2.2.1耐抽出性耐抽出性决定了PVC产品的寿命和性能,对不同增塑剂增塑的PVC试样进行耐抽出性实验,测试温度为20 ℃,将6组增塑的PVC试片用乙醇溶液洗净吹干并称重,分别浸泡在乙醇、自来水、环己烷、石油醚4种溶剂中,浸泡48 h后取出,用乙醇溶液洗净并烘干称重,计算增塑剂的质量损失率,结果见表3。

表3 增塑剂配比对耐抽出性能的影响Table 3 Effect of plasticizer ratio on resistance to extraction

从表3中可以看出,在石油醚和环己烷两种有机溶剂中,50%DOP增塑的PVC试片的质量损失率分别为8.66%和7.05%,40DOP/10ESO增塑的PVC试片的质量损失率分别为5.88%和2.52%,而其余4种配方在这两种溶剂中的质量损失率均远小于这两者。在自来水中,6种配方增塑的PVC试片质量损失率相差不大,损失量均非常小。在乙醇溶液中,除50%PPA试片的质量损失率为0.52%外,其余5种配方的质量损失率均大于1%,差别不是很明显。主要由于PPA和ESO的分子质量都比DOP的分子质量高出很多,所以与高分子质量的PVC更加接近,相容性也更好,不易被有机溶剂抽出。综上所述,在耐抽出性能方面,PPA和ESO均要优于DOP。其中50PPA在4种溶剂中的质量损失率均小于0.6%,耐迁移性能最优。对于复配的增塑剂配方,40DOP/10PPA、40ESO/10PPA与50DOP增塑的PVC相比,因为加入了质量分数10%的PPA,在3种有机溶剂中的耐抽出性能得到了大幅度的改善。

2.2.2耐挥发性图3为20 ℃下对6种不同增塑剂增塑PVC试样的耐挥发性测试结果。从图3中可以看出,50DOP增塑的PVC质量损失率最高,达到0.241%,其余5种配方增塑的PVC质量损失率相差不大,其中50PPA和40ESO/10PPA的质量损失率最小为0.022%。可以看出,DOP的耐挥发性远低于ESO和PPA。这主要是因为DOP是小分子结构,而PPA和ESO则为大分子结构,与PVC聚合物有更好的相容性,所以DOP更容易从PVC材料中迁移出来,而PPA和ESO不易发生迁移。同时,对于40DOP/10ESO和40DOP/10PPA增塑的PVC,因为加入了质量分数10%的ESO和10%的PPA,耐挥发性能得到了明显的改善。

图3 增塑剂配比对耐挥发性能的影响Fig.3 Effect of plasticizer ratio on volatilization resistance

2.3 增塑剂添加量对PVC热性能的影响

采用DSC对PVC试样的玻璃化转变温度(tg)进行测定,对增塑剂的增塑性能进行表征。图4是6种增塑剂配方的DSC曲线,表4为相应的玻璃化转变温度数据。通过图4可以看出,50ESO和50PPA增塑的PVC试样出现了两个玻璃化转变温度,可能是因为增塑剂和PVC相容性不好,样品中有游离的增塑剂而导致。另外,40DOP/10PPA和40ESO/10PPA增塑的PVC在升温至140 ℃进行DSC实验时没有出现玻璃化转变温度。其中,40DOP/10PPA出现了明显的熔融峰和结晶峰,由于PVC本身是无定型材料,对PPA本身做偏光实验测定时显示,PPA中有大量晶体存在,而且40DOP/10PPA中通过偏光观察也出现了晶体,而对于聚合物来说,玻璃化转变都是由样品中的无定型部分来提供的,所以可能是因为晶体存在的原因导致玻璃化转变不明显,玻璃化转变温度没有测出。40ESO/10PPA的试样中也出现了结晶,从而导致DSC没有出现玻璃化转变温度。再次进行DSC测定时,将温度升至190 ℃,从而测得了40DOP/10PPA和40ESO/10PPA的玻璃化转变温度。3种复配增塑剂增塑的PVC均具有单一的玻璃化转变温度,说明其与PVC完全相容。

图4 DSC过程曲线Fig.4 DSC heating process

表4 增塑剂配比对玻璃化转变温度的影响Table 4 Effect of plasticizer ratio on glass transition temperature

通过图4可以看出,50ESO和50PPA增塑的PVC试样出现了两个玻璃化转变温度,可能是因为增塑剂和PVC相容性不好,样品中有游离的增塑剂而导致。另外,40DOP/10PPA和40ESO/10PPA增塑的PVC在升温至140 ℃进行DSC实验时没有出现玻璃化转变温度。其中,40DOP/10PPA出现了明显的熔融峰和结晶峰,由于PVC本身是无定型材料,对PPA本身做偏光实验测定时显示PPA中有大量晶体存在,而且40DOP/10PPA中通过偏光观察也出现了晶体,而对于聚合物来说,玻璃化转变都是由样品中的无定型部分来提供的,所以可能是因为晶体存在的原因导致玻璃化转变不明显,导致玻璃化转变温度没有测出。40ESO/10PPA的试样中也出现了结晶,从而导致DSC没有出现玻璃化转变温度。再次进行DSC测定时,将温度升至190 ℃,从而测得了40DOP/10PPA和40ESO/10PPA的玻璃化转变温度,3种复配增塑剂增塑的PVC均具有单一的玻璃化转变温度,说明其与PVC的完全相容。

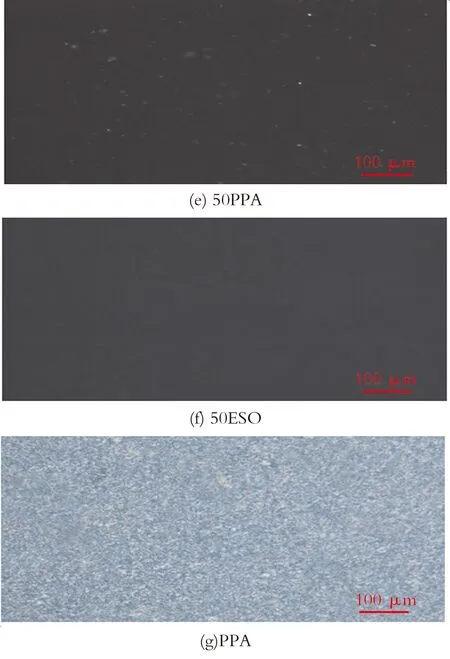

2.4 增塑剂添加量对PVC结晶性能的影响

PVC在通常情况下是不会出现结晶现象的,但本文在进行DSC测试的过程中,由40DOP/10PPA的DSC图发现,产品在110~140 ℃出现了明显的熔融峰和结晶峰,所以推断产品可能出现了结晶现象,于是对产品进行偏光性能测试,观察其结晶情况,结果见图5。在偏光显微镜下结晶形态会变成亮点,在图5(a)中,出现了大量的亮点,说明样品中出现了结晶。而PVC本身是一种无定型材料,DOP是一种小分子物质,而且在图5(g)中,亮点最多,连成一片,说明PPA本身是一种晶体结构。同时,结合图5(e)中仅有极少数的亮点,对于图5(a)中出现的结晶可能是因为PPA与DOP协同作用的结果。通过图5(c)可以看出,40DOP/10PPA的样品也出现了较多的结晶,可能是由于PPA和ESO共同作用的原因。图5(b)、(d)和(f)中几乎没有出现结晶,说明DOP、ESO及PVC本身均不能结晶,结晶主要是聚酯(PPA)导致的。

图5 偏光显微镜下产品的结晶形貌Fig.5 Crystalline morphology of products under polarizing microscope

3 结论

用DOP、PPA和ESO 3种增塑剂及其复配物分别对PVC进行增塑,探讨了6种不同增塑情况对PVC的力学性能、增塑效率、热性能和耐久性能等增塑效果的影响,同时与传统增塑剂DOP进行了对比。力学性能分析表明,在3种复配的增塑剂中,40DOP/10PPA、40DOP/10ESO、40ESO/10PPA这3种复配比例的增塑效果比较理想,与传统增塑剂DOP相比,增塑效率较好,其中40DOP/10PPA和40DOP/10ESO的增塑效率在90%以上。耐久性能分析表明,在耐抽出性能测试中,3种复配的增塑剂40DOP/10PPA和40ESO/10PPA的耐抽出性能非常好,其中40DOP/10PPA与50DOP相比虽然只添加了质量分数10%的PPA,但是耐抽出性能却得到了极大的提高。在耐挥发性方面,3种复配的增塑剂的耐挥发性均远好于DOP增塑的PVC。偏光显微镜结果表明,40DOP/10PPA和40ESO/10PPA中出现的结晶是由PPA导致的。DSC结果表明,3种复配的增塑剂增塑的PVC材料均具有单一的玻璃化转变温度,且能极大地降低PVC的玻璃化转变温度,提高PVC加工性能。