影响高速压制中铜粉末致密化因素分析

都志斌

(济钢集团,山东 济南 250101)

近年来金属粉末压制技术以其良好的性价比逐渐受到更多关注。随着压制过程的逐步深入,粉末变形量相应增加,材料致密化程度提高,导致变形现象产生[1]。铜粉末零件在经过致密化技术处理的脱模阶段,受双向上冲影响轴向压力会相应减少;零件在卸压过程中承受载荷影响出现小幅度回弹现象,从而产生非均性应力现象[2]。在这一过程中铜粉末内部结构会发生改变,出现致密化现象。致密化现象直接影响零件的性能,为从根源上解决高速压制过程中铜制粉末致密化问题,对铜粉末致密化影响因素进行深入的调查研究发现,在诸多高速压制中铜粉末致密化影响因素中,压制强度、颗粒疲劳强度、以及摩擦强度对致密化影响最为明显,因此主要对上述三种因素影响原因及解决方法进行论述。

1 铜粉末冶金高速压制技术

粉末冶金技术依赖其操作简单,耗时少,成本低等优势被广泛应用于机械零件加工处理等方面。在粉末冶金高速压制过程中,金属材料密度及介质布情况对冶金制品的性能、外形以及加工精度等因素产生直接影响。通过对大量文献进行调查和研究发现,当前国内外应用较为广泛的粉末高速压制技术普遍将粉末视为连续体进行压制,这与金属粉末自身的非连续特性想矛盾,易造成粉末致密化现象。

通过对压制过程中微观金属粉末颗粒的运动特性和集合体宏观结构进行观察发现,铜粉末致密化机理影响因素进行探究。为了达到避免压制零件断裂变形的研究目标,对金属粉抵抗径向上的弹性应力进行观察,观察结果显示当金属粉末从模腔脱出时,压制轴会施加一个向上的下冲力,压制模内产生强烈摩擦,造成零件中模原定运动改变为向下运动。导致粉末压制后的称形体条件差异过大,造成金属粉末压制产品承受压制模双向压力。

在对金属粉末尤其是铜粉末进行压制的过程中易出现粉末压坯成形致密化现象,导致材料内部结构与密度分布不均的问题。为解决上述问题,对不同种类不同压制工艺下的铜粉末致密化现象形成原因进行大量调查和分析发现,铜粉末材料在高速压制过程中常出现持续压缩连续现象造成压坯成形密度分布不均造成材料变形甚至开裂现象。因此金属粉末经过压制或密度结构会产生移动,形成了较高的压制应力。

2 铜粉末致密化影响因素

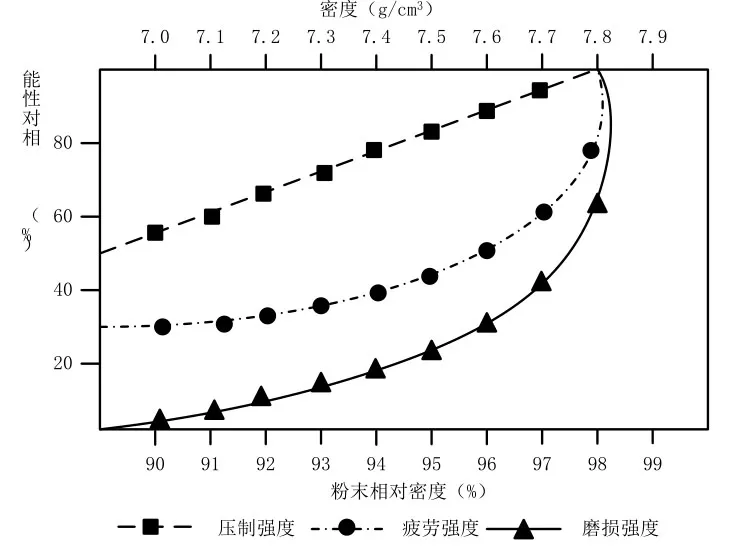

致密化现象直接影响零件的性能,为了从根源上解决告诉压制过程中铜制粉末致密化问题,对铜粉末致密化影响因素进行深入的调查研究。铜粉末高速压制冶金技术是当前制备复杂形状金属产品的重要生产技。铜粉末金属零件密度和硬度响度较低,在压制过程中收受压制强度、磨损强度以及疲劳强度影响较大,易造成密度结构性能受到影响。通过详细的调查和研究证实,铜粉末在压制过程密度结构影响因素及强度如下图所示。

图1 铜粉末压制过程密度结构影响因素

由于压制过程中零件孔隙降低,增加应力集中易导致承载面积受到磨损产生裂纹和变形现象,造成致密化问题。具体如下。

2.1 压制强度影响

针对通信粉末性能和强度特征,可通过优化材料结来弥补孔隙缺陷。铜制零件在高速压制过程中一旦出现孔隙就会引起裂纹的产生,从而影响到制品的韧性、尺寸和外形。

在零件压制过程中有效控制压制强度,降低压制过程中的烧结温度,减少铜粉末压制压力强度,以便获取密度和硬度最高的均匀压坯。在双向压制力的作用下,铜制压坯的双向处应力成对称分布,使压坯密度仍保持单向压制处理过程中的相同变化特征。

2.2 颗粒疲劳强度影响

铜粉末在压制过程中受到力的作用会产生分离或分裂形成更多部分。在压制过程中,铜粉末受内、外应力影响产生应力集中,颗粒常规应力分量达到开裂集中应力标准,从而导致零件浅表面出现不规则、不连续的细小裂纹,形成断裂现象。

零件断裂原因通常是由于在高速压制过程中,铜粉末颗粒疲劳强度过低,零件在卸压过程中承受载荷影响出现小幅度回弹现象,产生非均性应力现象。从而导致载荷下,金属粉末颗粒间出现互锁破裂现象,高强度压制力作用下产生强烈的横向的剪切力和施加张力,阻断或拉伸了金属粉末颗粒的互锁过程,造成了铜粉末成形体生胚的内部结构裂纹增长。

2.3 摩擦条件影响

在铜粉末高速压制过程中强烈的摩擦阻力严重影响这压坯密度。由于摩擦强度不同对铜粉末高速压制过程中产生的致密化强度影响不同,因此利用这些规律可有效对铜粉末压制冶金工艺的进行优化和创新。

随着压制过程的逐步深入,粉末变形量相应增加,进入性变形阶段,在铜粉末压制过程中,不同摩擦条件下冶金模块的压坯轴线应力金额位移分布也各有不同,直接影响金属压坯高度和密度。

在摩擦阻力减小的情况下,铜粉末压坯会在内部生成较高的有效压制力,降低表层应力和梯度,避免位移现象产生,保障压制后零件外形精确。

3 结语

铜制金属由于起密度和硬度较低,在压制过程中受双向上冲影响轴向压力减少,出现小幅度回弹现象。导致铜粉末内部结构会发生改变,出现致密化现象。

致密化现象直接影响零件的性能,为了从根源上解决告诉压制过程中铜制粉末致密化问题,为提高材料质量和性能,避免裂纹现象产生。

对影响高速压制中铜粉末致密化因素进行调查和研究,对高速压制技术和压制强度、颗粒疲劳强度、以及摩擦强度三种主要影响因素进行详细的分析。