浅析原料油性质变化对催化裂解装置的影响

许 波

(中海油东方石化运行一部,海南 东方 572600)

1 原料油性质的变化及产生的影响

1.1 原料油性质变化分析

众所周知原料油性质变化对催化裂解装置的影响是巨大的,原料油性质分物理性质和化学性质,其中包括密度.残炭.分子量馏程烃组成及重金属含量等,他们的变化都会影响到催化装置的正常生产[1],所以原料油性质的变化对我们就显得格外重要,这就要求我们时刻关心原料油的化验分析数据。

本公司在2018/3/15号对原油配比进行了调整,在原料预处理装置没有及时调整操作的情况下,对催化原料油产生了较大的影响(催化的原料为常压直供,常3线的95%直接影响催化原料的轻重)。

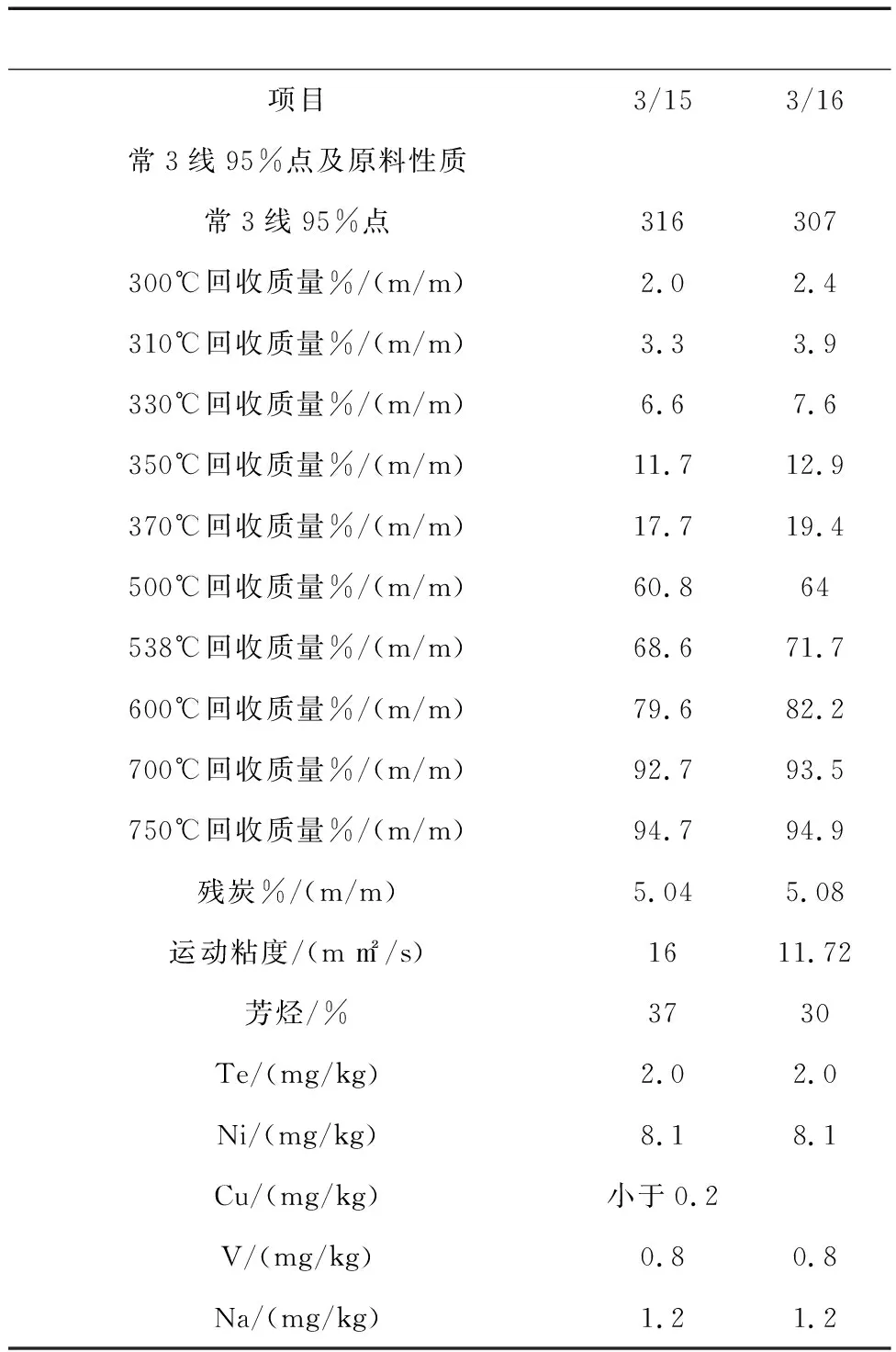

以下是本公司2018/3/15号(前)和2018/3/16号(后)的常3线95%点还有原料油常规的化验分析数据,见表1。

表1 原料油常规的化验分析数据

1.2 原因分析及产生的影响

1.2.1原因

通过以上分析结果可以看出,由于原料预处理装置原油配比的变化(原料预处理装置原油有3种,涠洲原油、陆丰原油、西江原油),每种原油的性质都有差别,轻质油收率都不一样。原油调整方案为:本装置涠洲油比例不变,由原来的涠洲与西江组合改为涠洲与陆丰组合,根据原料预处理装置对原油的馏程化验分析可知涠洲与西江的组合比涠洲与陆丰的组合轻收少5%左右。

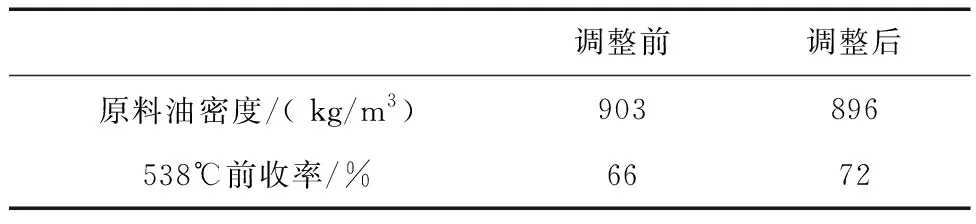

在操作调整的初期,原料预处理装置为了能保证常3线95%点满足质量指标的要求,所以尽量轻控,这样就造成了原料预处理渣油(也就是催化直供料)轻组分变多,根据化验分析可以看出,见表2。

表2 调整前后 的变化

催化装置生焦多少对催化装置的影响是巨大的,催化裂化焦炭大致分为以 下四种焦:

(1)原料焦 原料焦也称附加焦,就是进料残炭生焦。对原 料残炭生焦众说纷纭,较多的人认为残炭的40%~80%生成焦炭, 石科院对国内催化裂化数据整理 后认为进料的残炭95%变为焦炭。

(2)可汽提焦 可汽提焦又称剂油比焦。是催化剂在循环过程中, 催化剂孔隙和颗粒之间携带进入再生器的油气。 一般认为催化剂表面吸附油气也占相当比例。可 汽提焦是催化裂化焦炭中的高H/C组分,不仅对 总生焦率有影响,而且对焦炭含氢量有很大影响。

(3)催化焦 是芳烃缩合的最终产物,无论从烷烃、烯烃、还是 从芳烃开始,催化焦都是双分子反应的产物。由于 芳烃反应性能低于烷烃,所以,反应深度增大,转 化率增加,意味着有更多的芳烃参加反应,有更多 的生焦机会,生焦与转化率呈指数关系上升。

(4)污染焦 催化剂上沉积了有害金属镍、钒、钠等,会对生焦 产生影响,增加了生焦,这部分焦炭称为污染焦。 污染程度愈高,污染焦炭愈多,但污染到一定程度 后,生焦率几乎与金属无关,一般认为,装置中镍 有一大部分在反复的反应再生过程中被钝化,具有 脱氢生焦活性的镍只是催化剂上镍的一小部分。

从表2中很容易就会发现,原料油中538℃以前组分比之前所占的百分数多了很多。原料油中轻质烃变多,这样一方面会导致钝化催化剂上的重金属的能力变强,催化剂得到保护,催化剂与原料油接触更加充分,生焦自然就会变少;另一方面,根据化验分析可以看出,新原料中所含有的芳烃比原来原料中的芳烃含量低,而多环芳烃和烯烃是生成焦炭的主要成分(芳烃的来源有两部分,一部分是烯烃环化生成芳烃,另外一部分是原料油中自带的芳烃),芳烃裂化速度很低,并且芳烃的主要反应是缩合反应,缩合反应的产物是稠环芳烃,稠环芳烃是生成焦炭的的主要原因;所以反应的生焦量就会收到影响。

1.2.2产生的影响

由于原料性质变轻,本装置的各个参数的变化也变化的很明显,再生器烧焦罐密相温度快速下降、再生器密相温度快速下降、再生器稀相温度快速下降,这样第一反应器出口温度、第二反应器出口温度,三反温度都随之下降;原料预热温度升高。

这都是由于生焦少所造成的,再生器的热量大部分都是烧焦时放出的热量,所以根据烧的化学方程式:C+O2(过量)=点燃=CO2;2C+O2=点燃=2CO;2H2+O2=2H2O可知,生焦少了需要的氧气少了,那么主风量自然就需要降低了,就会由于主风调节不及时,主风温度较低会有热量损失在主风加热上,这样对再生器的温度也是不利的;主风量得了再生器氧含量分析仪的氧含量自然高于正常值。

第一再生斜管滑阀、第二再生斜管滑阀、待生滑阀在自动状态下都比之前开度要大。热量变少外取热取热量减少,产汽量也会减少;反应器顶压力和分馏塔顶压力在其他参数不变的情况下都有所下降,由于轻组分变少,气压机入口量会有所不足,气压机反飞动自己打开,干气产量下降。

分馏塔顶回流罐的液位也会下降,进料量不变的情况下,有一些长链烃类没有反应,再加上反应温度低,在分馏塔内不能很好的分离,这样有一些较轻的组分就会下降到分馏塔底使分馏塔底液位上升,这样油浆就会变轻,油浆变轻以后,油浆泵的电流会随着升高,塔底负荷变大,回炼油罐液位上升,这些现象如果不及时解决对催化的正常操作都有很大的影响。

2 采取的措施

由于原料油性质的调整需要一段时间,所以我们需要采取一些有效的措施,来保证催化装置的正常运行,(1)催化剂循环量:由于反应出口温度降低,滑阀在自动状态下会自动开大,我们在尽量在保证第一反应器、第二反应器出口温度能维持正常生产的情况下将滑阀改到手动,让催化剂循环量不要太大,以免对催化流化不利;(2)提油浆回炼及加工量:最能够有效调节再生器温度的手段是油浆回炼,和提高加工量,由于本装置油浆回炼平时不用,在这种情况下就应该投用油浆回炼,控制回炼量在3~5吨,如果热量过剩由外取热取走;原料油进料量由以前的120t/h提高到130t/h,提高处理量的幅度有限,所以提量后效果不尽如人意,最后是油浆回炼和提原料油量共同作用才刚满足再生器的热量,但是外取热量依然很少;(3)调整分流操作:油浆的轻重直接影响烧焦热量的多少,对分馏塔的调节也至关重要,将分馏塔塔底中的较轻组分尽量的多蒸发上去,在满足指标的情况下,提高一中回流温度,减少油浆上返塔量,提高油浆上返塔温度,多出些柴油组分,这样油浆密度及粘度都会起来,再生器热量也会随之变多。

3 调整后的结果

再生器烧焦罐密相温度、再生器密相温度、再生器稀相温度均恢复正常,第一反应器出口温度、第二反应器出口温度,三反温度都恢复正常;外取热滑阀开度比以前小一些,产汽量从以前的21t/h变成现在的16t/h;分馏塔进料温度恢复到522℃;在分馏塔液位稳定的情况下油浆外甩量恢复到了3t/h(由于前面原料性质变化,分离塔液位过高,外甩量大了一些);气压机反飞动调节阀处于关闭状态;油浆泵电流恢复正常。

经过调整后,产汽量有所提高,本装置3.5MPa蒸汽分两部分,一部分自产,另外一部分来自于电厂,自产量还满足不了气压机的工况要求,有40t/h左右为外购自电厂,当本装置能够多产中压蒸汽的情况下外购量有所减少,从整体考虑有一定的经济效益。

4 装置的存在的问题

原料性质变轻以后,为了能够更好的控制反应温度,这时候开始投用油浆回炼,由于以前油浆回炼时而投用,投用后停下来并没有及时吹扫出来,有可能导致油浆回炼管线凝结需要投用时不通畅;油浆回炼量的大小也受到了限制,回炼量过大,原料油雾化不好,影响反应的进行,而且喷嘴容易结焦。回炼量过小则生焦量不足,再生器烧焦热量不够,也影响反应的进行;回炼量受到限制,那么再生器的热量自然就会受到影响,所以从产汽量会变少,为了维持气压机正常运转,外购蒸汽量自然增多,成本自然有所增加。

回炼油浆增加以后,外甩油浆变少,油浆线速降低,油浆系统发生凝结堵塞的可能性大大增加,油浆系统的可回收热量也有所减少。

催化装置受上游装置的影响比较大,如果罐区能有设置一个缓冲罐,在上游装置波动的情况下取消或减少直供料,那么对催化装置的影响自然会变少。

5 结束语

催化装置原料油性质的相对稳定,对操作来说是至关重要的,催化工艺操作参数的确定与催化原料油性质密切相关,为了保证催化装置能够安、稳、长、满、优,这就要求我们在以后的生产中努力配合,积极调整,认真操作