含硫化氢井套管加药治理技术

陈景军

(中国石化胜利油田分公司河口采油厂,山东 东营 257200)

胜利油田河口采油厂的渤南、大北、义和等油田的油井生产过程中有400余口井产出硫化氢,其中超过危险临界浓度150 mg/m3的有150口井,超过即时危险浓度450 mg/m3的有107口井,成为重大安全隐患[1]。按照规定,对应产出液流程的安全防护需要配备大量的报警仪、检测设备、正压式呼吸器等,造成油田开发成本急剧上升。另外,含硫化氢产出液在举升、集输过程中,对油井井筒、地面集输管网、后端站库设施造成腐蚀[2]。据统计,含硫化氢井的检泵周期比同区块不含硫化氢井平均短210天,含硫集输管线的更新维护频次是不含硫集输管线的2倍以上。在含硫化氢井上进行套管加药,实施源头治理,具有较强的现实意义和较高的经济价值[3]。

目前,国外在集输管线除硫方面广泛采用了液体脱硫工艺。针对不同应用,液体脱硫剂种类繁多,主要以聚醛类、醇胺类、醇醚类和三嗪类为主。国内有关油井液体脱硫工艺的应用和研究报道很少,脱硫剂在油井脱硫领域的应用尚处于理论研究和探索阶段,工业化应用尚属空白[4]。液体除硫技术近几年兴起于国外,采用吸收型化合物与H2S发生不可逆化学反应生成无害水溶物,从而达到脱除油气中H2S的目的[4-5]。河口采油厂在含硫化氢井调查和室内实验的基础上,针对性采用脱硫剂在套管连续加药,现场应用后取得了较好的效果。

1 脱硫工艺选择

国内外脱除H2S的方法分为干法、湿法和生物方法三大类,并以干法和湿法为主[4]。干法脱硫需建地面设施,投资与占地较多,另外将井下H2S导至地面,增加了人员中毒的风险。常见的湿法脱硫剂包括:无机碱(如NaOH、NaHCO3等)和有机碱(如醇胺)。强无机碱有较强的腐蚀性,会对操作人员和管线造成伤害,产物为NaHS或Na2S,均具有毒性;同时采出液呈强碱性容易造成管线结垢。醇胺可以高效吸收混合油气中的H2S,反应生成硫醇,硫醇在水中溶解度较低,易沉淀结垢堵塞管线;同时硫醇不稳定,易发生分解反应。根据调研的结果,选择了一种三嗪类有机化合物作为脱硫剂,该药剂低毒、可生物降解,反应产物易溶于水,有一定的防腐作用。反应产物随油水进入油水处理系统,油水分离后随注入水回注地层。药剂脱硫原理为三嗪化合物和H2S之间发生亲核取代反应,药剂进入油水混合液,与油气中的H2S反应,生成水溶性的反应产物,实现H2S的有效吸收。按照源头治理的原则,在套管连续加入脱硫剂,去除产出液中的硫化氢,在我国有较大应用前景[6]。

2 室内试验

2.1 室内模拟加药量实验

在实验室内,模拟了脱硫剂在45℃、80℃条件下的硫化氢吸收过程。

2.1.1实验仪器

1 000 mL广口瓶;

恒压滴液漏斗;

恒温鼓风干燥箱;

泵吸式硫化氢检测仪(测量范围0~2 000 mg/L)。

螃蟹笑声未止,又见蜈蚣从树上掉下来。螃蟹嘻嘻哈哈地教导蜈蚣,腿多不顶用!为什么呢?你知道吗?蜈蚣摇摇头,说自己不知道,请螃蟹先生指教。螃蟹逐个拍打自己的八条粗腿,自信满满地教导蜈蚣,粗腿有力,攻无不克,战无不胜,天下无敌。

2.1.2实验步骤

(1)称取0.18 g的Na2S·9H2O,加入1 000 mL广口瓶中,再加入约200 g的去离子水,盖上接好检测管和恒压滴液漏斗的橡胶塞,保持泵吸式硫化氢检测仪的检测管一直在反应液面以上。然后在恒压滴液漏斗加入0.85 mL的15% H2SO4溶液,5 min后用硫化氢检测仪器检测广口瓶内气体中的硫化氢浓度。

(2)滴加一定量的脱硫剂,滴加完毕后,放入恒温鼓风干燥箱。每隔10 min,开启硫化氢检测仪检测广口瓶内硫化氢的浓度。

(3)除硫率的计算。

2.1.3实验数据

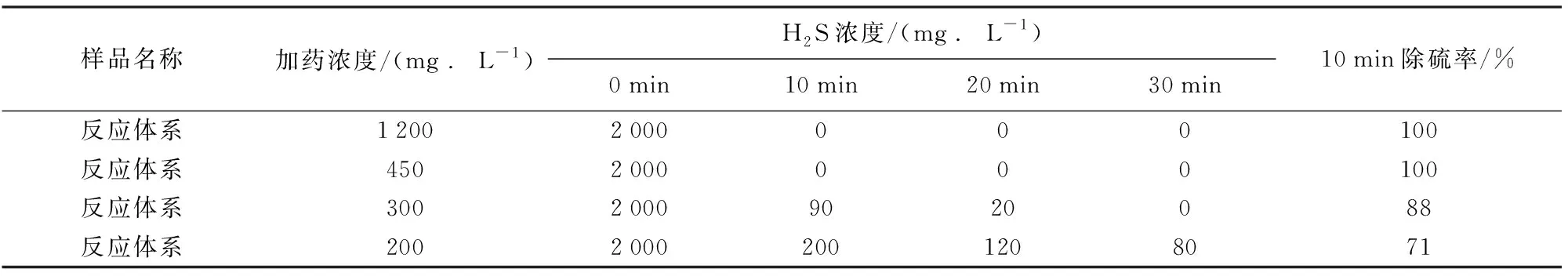

从表1和表2的实验数据分析,在温度相同的条件下,随着药剂加药量的提高,药剂反应10 min后的除硫率提高。在80℃的条件下,加入450 mg/L的脱硫剂,10 min后可以完全吸收体系内的硫化氢,加入300 mg/L的脱硫剂,30 min后可以吸收体系内的硫化氢。根据实验数据,加药浓度为产出液硫化氢含量的15%。

表1 温度80℃测试数据

表2 温度45℃测试数据

2.2 脱硫剂加药量实验

2.2.1实验准备

2.2.2实验方案

结合气体测试的特性,实验采用密闭式气体收集装置,保证采集样本中气体不扩散,不流失。实验使用5 L塑料桶,内盖开有仅适合检测管通过的小孔,垫入一次性薄膜后盖紧,形成密封效果,测试时用检测管插入刺穿薄膜。此设计气体密性好,采样后至检测前无气体泄漏。

取样前在密闭容器内加入相应药量,在油井取样阀门处取采出液样1 L,密封,摇晃震荡使药剂与样品充分混合,10 min后用H2S测试仪检测密闭塑料桶内H2S气体含量。测试方法为将硫化氢检测软管插入取样桶中检测液面以上,检测气相中硫化氢含量。

2.2.3 测试数据

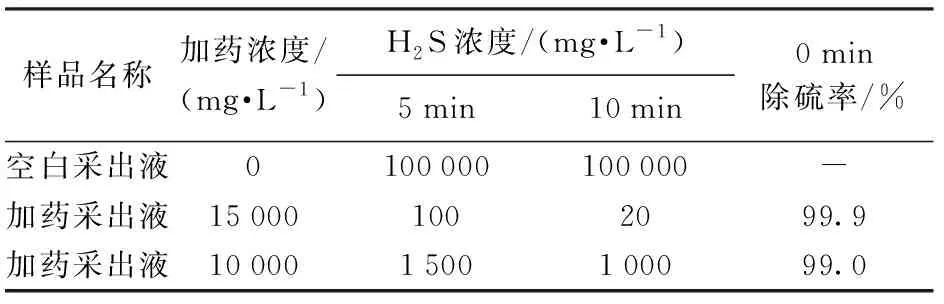

L68-1油井,井深3 300 m,液量5.5 m3/d,测试体系pH值7.5,现场检测伴生气中含有硫化氢100 000 mg/L。根据采出液的硫化氢浓度,设计加药浓度10 000 mg/L,15 000 mg/L,测试10 min后硫化氢的残余量(见表3),根据测试结果,确定加药量为15 000 mg/L。

表3 L68-1井实验数据

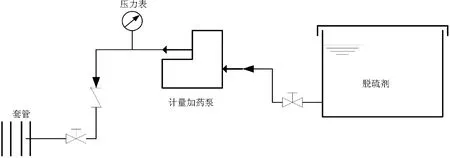

图1套管加药流程

3 现场应用

3.1 方案确定

(1)选井原则为:产出硫化氢含量较高(大于100 mg/L)的井;套压小于5 MPa的井。

(2)加药工艺采用套管连续加药,工艺流程见图1。为使井筒内形成连续的加药场,最初3天加药量为正常加药量的2倍。加入脱硫剂后定期检测采出液中气相的硫化氢气体浓度,统计加药量与测试浓度间的关系,确定最佳的加药量。

3.2 实施效果

现场在13口井实施加药,均取得较好的脱硫效果。油井平均硫化氢含量由3 000 mg/L下降至20 mg/L,有效率100%。

典型井例:L68-1井,伴生气中硫化氢含量100 000 mg/L。脱硫剂从套管加入井底,第一阶段为冲击加药阶段,周期7天,加药量500~700 kg/d,此阶段硫化氢浓度大幅度下降至零;第二阶段为减量加药阶段,周期14天,加药量300~500 kg/d,此阶段伴生气硫化氢含量波动较大,为0~1 200 mg/L;第三阶段为稳定加药阶段,加药量优化为330 kg/d,加药后伴生气硫化氢含量0~20 mg/L,达到安全生产要求。

4 结论

(1)室内评价表明,脱硫剂去除硫化氢效果明显,用量为产出液硫化氢含量的15%。

(2)L68-1井加入脱硫剂15 000 mg/L,10 min除硫率能够达到99.9%,脱硫剂现场脱硫效果良好。

(3)现场试验使用脱硫剂从套管加入井底,有效率达100%。