塑料表面激光选区活化及其电子线路成型

代竟雄,钟 良,龚 伟,崔开放

(西南科技大学 制造科学与工程学院,绵阳 621000)

引 言

目前,材料表面局部沉铜主要以激光诱导和激光辐射技术为主[1-4]。SONG[5]等人用激光辐射预先经聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP)-AgNO3胶体溶液处理的涤纶织物,在涤纶织物表面制备出银纳米粒子,再以银纳米粒子为活化点成功地催化织物进行化学镀铜。HOU[6]等人为了实现普通硅酸盐玻璃表面的金属化,利用波长为355nm的脉冲紫外激光刻蚀粗化活化,并结合化学镀,在其表面局域制备出了导电金属铜层。XU[7]等人在玻璃上涂布银镍图层,用飞秒激光进行烧蚀,得到具有催化作用的银,成功对玻璃基体进行了化学镀铜。ZHENG[8]等人利用CO2激光作为诱导光源,从金属盐的水溶液中诱导沉积出化学镀的催化核心,再放入化学镀液中沉积出了符合要求的规则的线路镀层。LU[9]等人以钯盐作为活性催化剂,在绝缘材料表面涂布活化催化膜、通过光选择性活化,然后在无电解电镀溶液中沉积出合格的金属电路。

激光诱导和辐射技术能使材料表面得到活化,通过化学镀沉积出各种精细的图形和线路,但还存在如下问题:需将基体放入镀液进行扫描,自由度低,且激光高温容易导致镀液分解;在基体涂布活性催化剂后进行扫描,需要用到银、钯等贵金属,成本高,且伴随贵金属污染[10-14]。本文中以低成本的硫酸铜与次磷酸钠的混合溶液为活化液,涂覆于基体表面,用激光扫描后进行化学镀铜,沉积出了导电性良好的线路及各种复杂图形。

1 试验方法

1.1 试验材料和仪器

丙烯腈-丁二烯-苯乙烯(acrylonitrile butadiene styrene,ABS)塑料,黑色,密度为1.05g/cm3,成型收缩率为0.4%~0.7%,规格为15mm×15mm×2mm (兴塑塑胶实业有限公司)。实验中所用试剂均为分析纯。

激光源为HLM3350-450-1000-12T型蓝光激光器,功率为1000mW,最小光斑直径为50μm(南通幻影电子有限公司)。

1.2 试验方法

基体活化前需要经过前处理,活化前处理工艺如下:

(1)除油。Na2CO3:35g/L,Na3PO4:25g/L,NaOH:25g/L;温度60℃;时间5min~8min,除油后将基体在蒸馏水中洗净。

(2)粗化。200mL粗化液配方为MnO2:60g/L,V(H3PO4)∶V(H2SO4)=1.5∶1,将基体放入粗化液60℃水浴加热,时间20min,粗化后在蒸馏水中洗净并干燥。

(3)活化液配制。CuSO4:10g/L,NaH2PO2:10g/L~50g/L,常温溶解,混合过程需要不断进行搅拌。

(4)活化液涂覆。涂覆次数为1~4次,每次涂覆后,将基体常温下放置8min~10min。

(1)

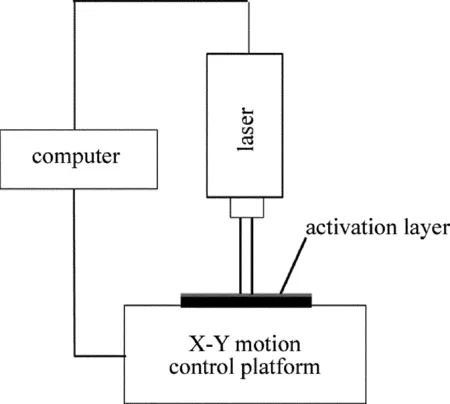

激光活化系统简图如图1所示。

Fig.1 Schematic diagram of laser activation system

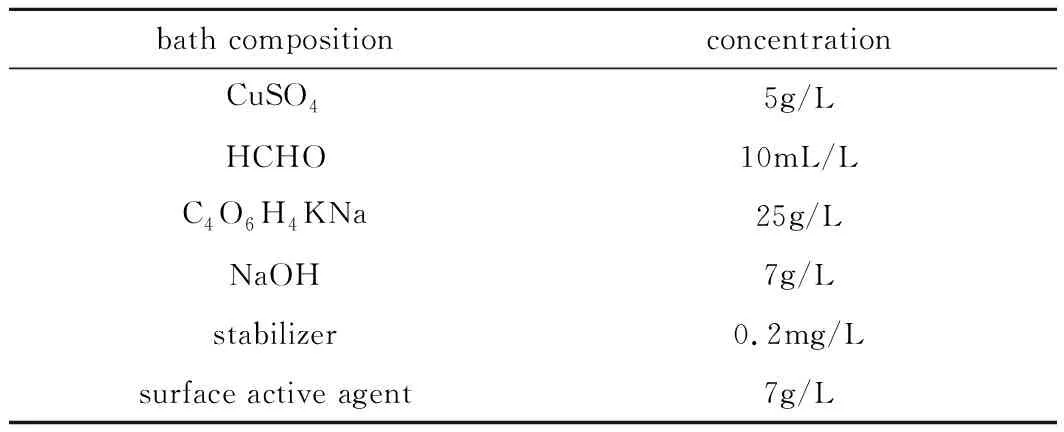

化学镀铜配方如表1所示。施镀时间30min,温度35℃。

Table 1 Compositon of electronic plating

1.3 性能及表征

表面形貌及成分分析:通过UItra55型高分辨冷场发射扫描显微镜分析系统(德国Carl zeissNTS GmbH)对镀层形貌及成分进行分析。

结合性:采用热循环试验[15]检测镀层结合力。

导电性:采用Fluke 179C型数字万用表(福禄克电子仪器仪表公司)测试镀层导电性。

2 结果与讨论

2.1 NaH2PO2质量浓度、扫描速率和涂覆次数对镀层覆盖率的影响

为了保证活化液中有足够的Cu2+和镀层形状精度,固定CuSO4质量浓度为10g/L,光斑直径为50μm。

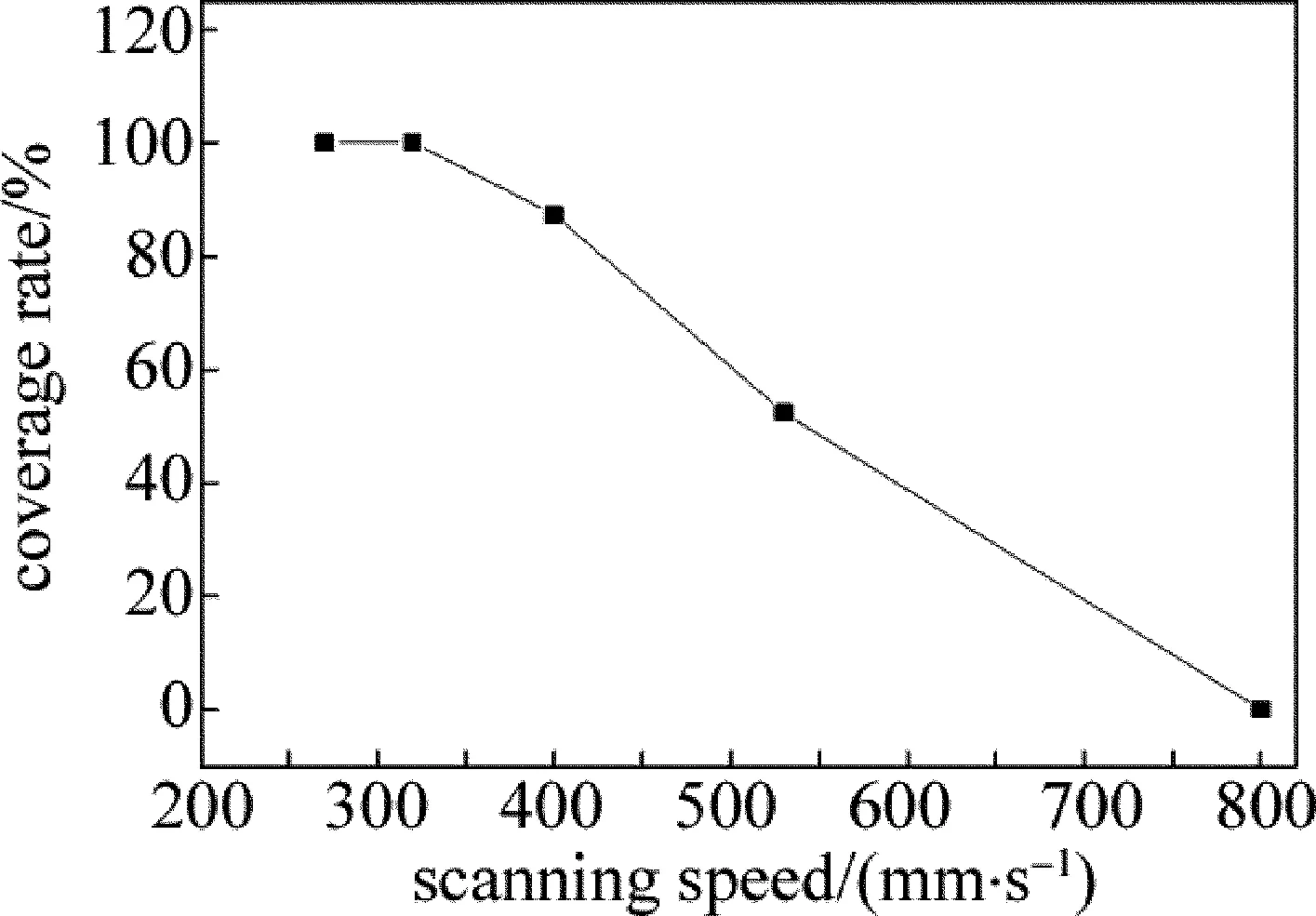

当NaH2PO2质量浓度为30g/L、涂覆次数为3次时,扫描速率对覆盖率的影响规律如图3所示。从图中可以看出,当扫描速率为320mm/s时,覆盖率为100%。随着扫描速率的降低,活化层所得到的激光能量越多,反应更加充分。速率更低时,覆盖率没有变化,说明扫描速率为320mm/s时,活化层已得到充分反应。

Fig.2Relationship between NaH2PO2concentration and coating coverage rate

Fig.3 Relationship between scanning speed and coating coverage rate

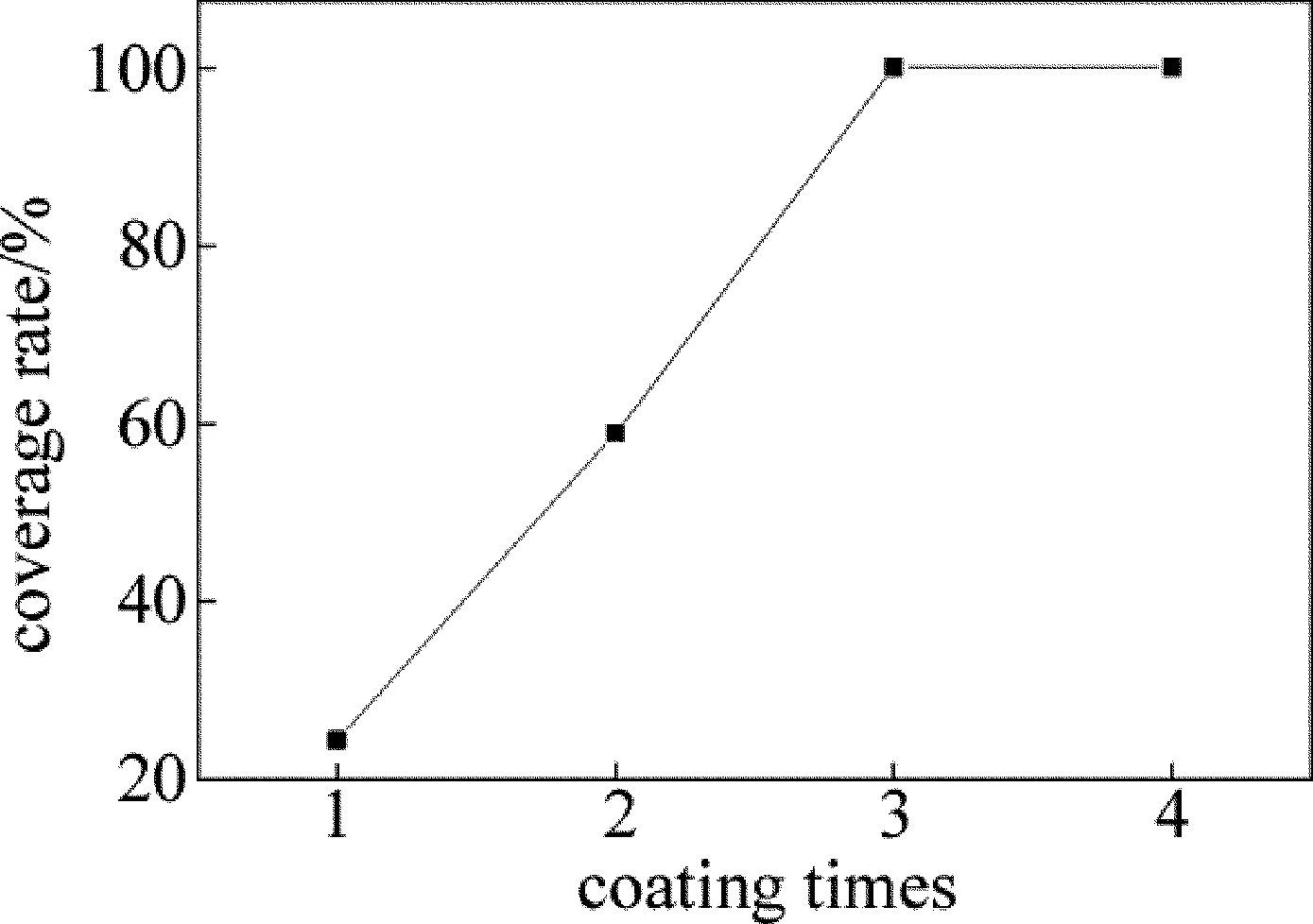

Fig.4 Relationship between coating times and coating coverage rate

通过对NaH2PO2质量浓度、扫描速率和涂覆次数对覆盖率影响的研究,得出最终的工艺为:光斑直径为50μm,CuSO4质量浓度为10g/L,NaH2PO2质量浓度为30g/L,扫描速率为320mm/s,涂覆次数为3次。

2.2 表面形貌及能谱分析

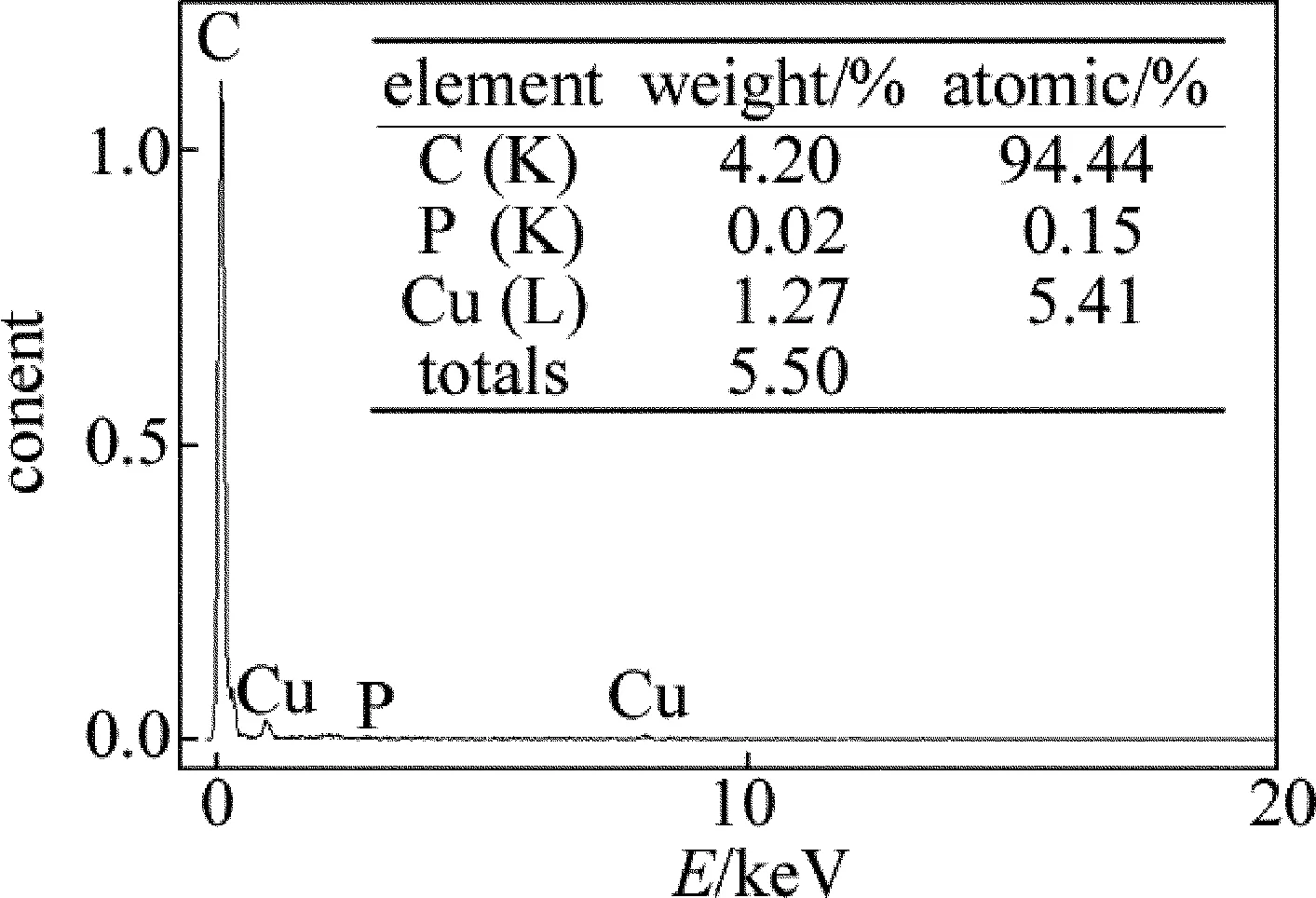

基体粗化和活化后的表面形貌如图5所示。图5a为基体粗化后表面形貌,从图中可以看出,基体粗化后表面形成许多平均直径为1μm的小蚀孔,使基体表面积增加,亲水性得到明显提高,为活性离子的吸附提供了有利条件。图5b为基体活化后表面形貌,基体活化后,表面形成了密集的纳米级微粒。

Fig.5Surface morphology of the substrate after roughening and after activation

a—after rougheningb—after activation

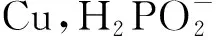

Fig.6 Energy spectrum of substrate surface after activation

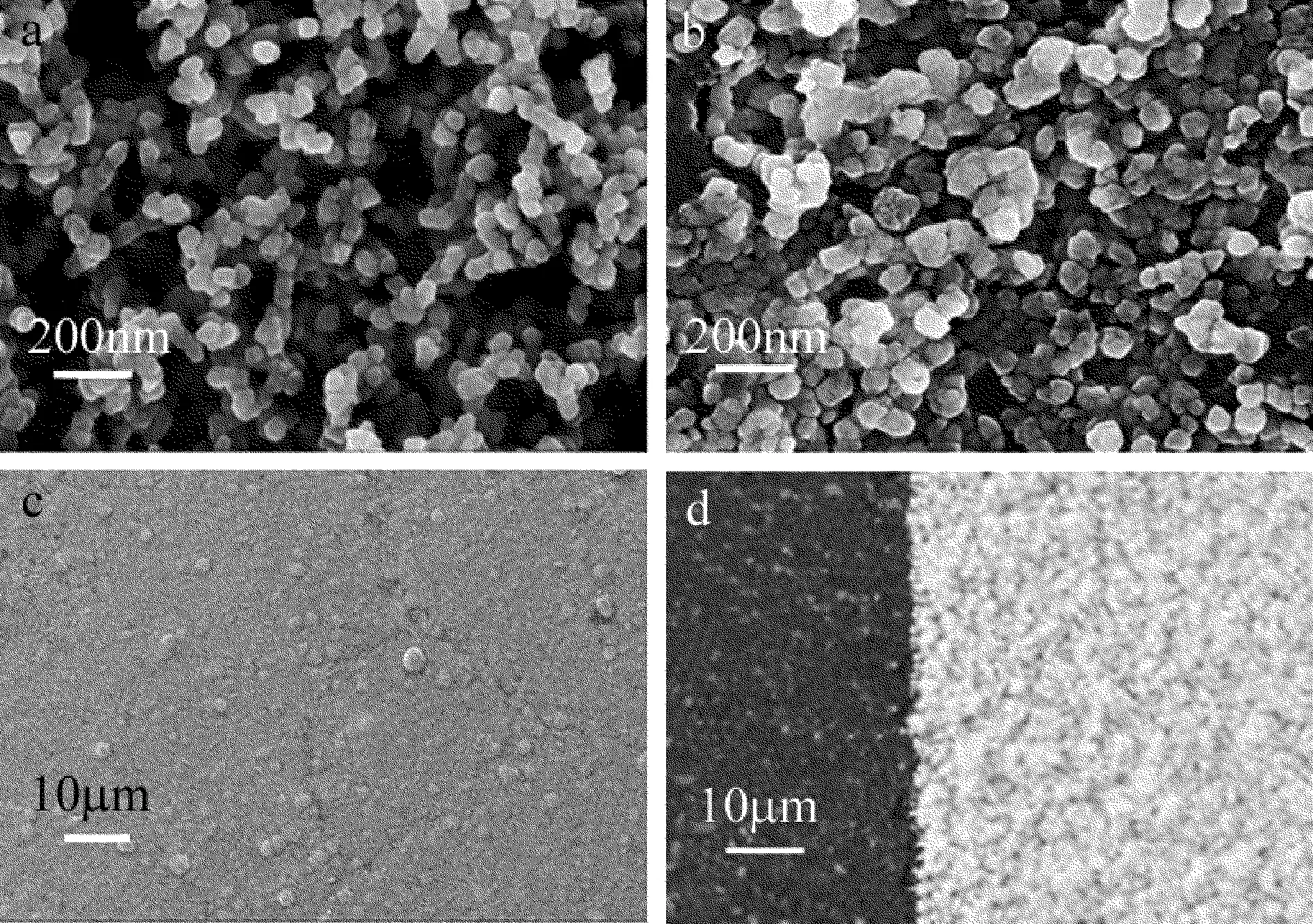

不同施镀时间基体表面形貌如图7所示。图7a为施镀1min基体表面形貌,化学镀反应首先在催化核心表面进行,基体表面Cu粒子明显变大。图7b为施镀5min后基体表面形貌,随着镀层的不断生长,开始对基体形成覆盖。图7c为施镀30min基体表面形貌,

Fig.7 Surface morphology of substrate at different plating timea—1min b—5min c—30min d—boundary topography

基体被完全覆盖,镀层均匀,结构致密。图7d为镀层边界形貌,可以看出镀层边界整齐,毛刺较少,说明化学镀反应只在活化区域进行。塑料基体为低导热材料,激光能量不易扩散,光斑区域外活化反应无法进行,因而保证了活化区域的精准性,使镀层具有较好的边界形貌。

2.3 性能检测

施镀30min后采用热循环试验检测镀层结合性,具体方法如下:将镀件放入80℃水浴中保温1h,然后立即放入20℃水浴中30min,最后放入0℃温度环境中保持1h。经过高温、室温、低温反复3次,镀层表面若如无起泡、裂纹、折皱等现象则视为合格。经检测,镀层结合性良好。

Fig.8 Sample picturesa—line b—mouse

用万用表对基体活化区域表面电阻进行测量,测得电阻趋近于无穷大;施镀后,镀层电阻趋近于0Ω。从导电性可知,基体施镀前为绝缘体,施镀后镀层部分为导体,电阻值趋于0Ω,说明导电性良好。

2.4 样品

图8为激光选区活化所得样品。图8a为成型电路,图8b为鼠形图案,两幅图中图形尺寸均为10mm×10mm,图形轮廓清晰,与计算机输入图形完全一致。从图8a中可以看出,精细线路成型后,镀层容易氧化变色,所以在施镀后需要进行相应的保护处理。

3 结 论

以CuSO4和NaH2PO2混合溶液为活化液涂覆于基体表面形成活化层,利用450nm蓝光激光器对基体表面活化层进行扫描,使基体得到活化。通过对激光头的运动控制,成功在基体表面镀上一层均匀致密、结合性强、导电性良好的金属铜线。

(1)采用正交试验得到最优活化工艺为:激光光斑直径为50μm,CuSO4质量浓度为10g/L,NaH2PO2质量浓度为30g/L,扫描速率为320mm/s,活化液涂覆次数为3次时,采用该工艺得到镀层形状精确、边界整齐、性能良好。

(2)激光扫描后,活化层中Cu2+被还原为30nm~40nm具有较强催化作用的Cu微粒。施镀5min后,基体表面开始形成完整镀层。

(3)精细线路镀层易氧化,镀层的抗氧化性有待进一步研究。

(4)激光选区活化工艺在一定程度上解决了激光诱导技术可操作性差以及贵金属涂布成本高的问题,具有较高的实用价值,在电子线路成型方面具有一定的应用前景。