基于气压阻力的车门关闭能量试验分析

孟小文安月影杜矫龙张亦弛叶滨

(1.上汽大众汽车有限公司;2.上海交通大学)

汽车车门关闭能量问题是一个系统性问题,最直接的影响是客户关门的直观感受,是整车舒适性评价要求之一。为了确保产品质量,提高客户满意度,减少市场抱怨,关闭能量问题成为各主机厂需重点解决的问题。车门在关闭过程中,影响关闭能量的因素很多,常见的影响因素包括铰链、密封条、锁机构、车门的质心/质量及关闭过程的气压阻力等,其中气压阻力与密封条的影响最大。而对气压阻力产生影响的有车门面积、车内体积及排风口的位置/大小等。文章以汽车后门为例,进行了气压阻力对车门关闭能量影响的试验分析,确认了气压阻力是影响车门关闭能量的主要因素。

1 气压阻力模型的建立

汽车车门在关闭的过程中,所出现的气压阻力影响是指在给予汽车车门一定的初速度前提下,汽车车门关闭瞬间,由车门运动区域扫到的空气在瞬间压入车厢,在这过程中车厢内的气体有小部分从泄压孔等车厢缝隙中逸出,但是在关闭时压入的气体量远远大于由泄压孔等车厢缝隙排出的气体量,造成车厢内气压瞬时增大而引起的阻力,从而造成关闭车门时关闭能量增多。气压阻力产生的能耗占关门总能量比重比较大,它与多个因素有关,主要包括关门速度、泄压孔位置与数量、车厢的密封性能、周围环境状况及车内设计布置等。因此从理论上分析,要准确计算由气压阻力引起的具体能量消耗是十分复杂的,很难精确计算。

1.1 气压阻力理论计算模型

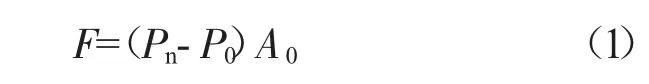

在关闭过程中,由于车门具有一定的面积,从而使大量空气被挤压进入车厢内,造成车厢内空气压缩,气压升高,这个过程造成的气压变化使得关门阻力增加,从而需要更多的能量克服气压阻力做功,即消耗的关闭能量增大[1]。气压阻力与关门速度、泄气口的大小与位置及空间布局等各种因素有关,此时气压阻力产生的能量,被简化为一个理想的动态平衡气体模型来进行估算。车门在关闭过程中引起的气压阻力的计算[2],如式(1)所示。

式中:F——气压阻力,N;

P0——初始状态车门关闭前车厢内的气压,为标准大气压,Pa;

Pn——车门关闭瞬间车厢内气压,Pa;

A0——车门面积,m2。

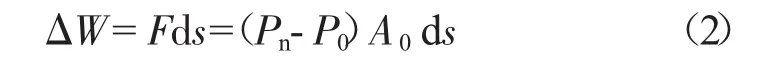

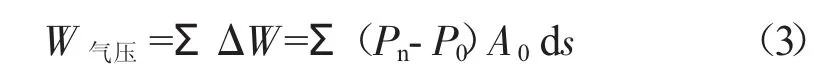

克服阻力消耗瞬间能量的计算,如式(2)所示。

式中:ds——阻力产生的瞬间位移,m。

车门关闭总能量的计算,如式(3)所示。

式中:ΔW——车门关闭的瞬间能量,J;

W气压——车门关闭的总能量,J。

由于在实际关门过程中多采用速度进行评价,故可以将理论模型转化为实际速度数据处理模型计算。

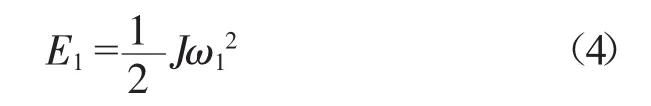

1.2 气压阻力试验计算模型的建立

有气压阻力试验,是指除去该试验研究的车门外,其余3个车门和玻璃全部关闭,即是有气压阻力的情况;反之,则为无气压阻力试验。试验开始时先用手关闭车门,然后将手离开车门,车门拥有最大动能时的能量即为初态能量,初态能量的计算,如式(4)所示。

式中:E1——车门初态动能,J;

J——根据车门质量及质心位置计算得到的车门转动惯量,kg·m2;

ω1——车门初始角速度,rad/s。

该角速度可以通过测试得到,即为传感器所采集数据中的最大角速度值。

有气压阻力车门末态能量是指车内压强达到最大,也就是车门刚好接触密封条时车门具有的能量,末态能量的计算,如式(5)所示。

式中:E2——车门末态动能,J;

ω2——车门接触密封条时的角速度,rad/s。

将同一次试验的车门角速度曲线与车内气压变化曲线绘制在同一张图内,气压达到最大时所对应的角速度即为ω2。因此,有气压阻力的车门关闭能量的计算,如式(6)所示。

式中:ΔEK1——有气压阻力的车门关闭损耗的能量,J。

无气压阻力车门关门损耗的能量计算过程与有气压阻力关门损耗的能量相同,但此时4门处于打开状态,计算得到无气压阻力车门关闭损耗的能量(ΔEK2/J);ΔEK1与ΔEK2的差值即为关门过程中纯气压阻力消耗能量,如式(7)所示。

式中:ΔE——纯气压阻力消耗的车门关闭能量,J。

汽车关门过程中气压阻力耗能占比的计算,如式(8)所示。

式中:α——气压阻力耗能占总关闭能量的百分比,%。

2 试验分析

2.1 试验方案设计

试验时将角速度传感器与压力传感器贴在汽车车门靠近把手区域的门内饰上,如图1所示。给予车门一个初速度,使车门关闭,并同时使用角速度传感器与压力传感器收集数据,传输到计算机中,并对数据进行MATLAB处理,得到车门关闭过程中的速度变化曲线与该点对应的压强变化情况。根据理论公式计算,即可得到气压阻力所产生的耗能及其占车门关闭总耗能的比例。

图1 试验方案示意图

2.2 关门过程中气压阻力耗能试验数据分析

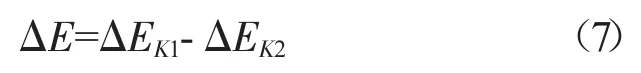

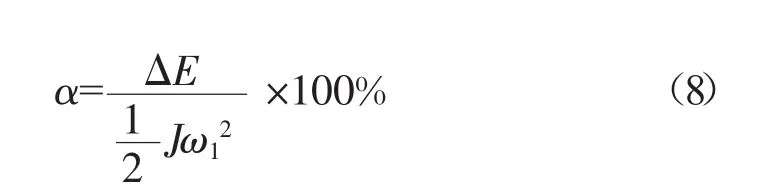

文章涉及的试验是将某车型后门作为控制量,关门速度作为试验变量,研究该车型气压阻力消耗能量的影响。主要分为有气压阻力和无气压阻力2种条件下的试验。试验需要测量的变量包括不同试验条件下车门关闭过程中的角速度变化及车厢内气压的变化。试验过程中得到的角速度变化曲线将用于气压阻力在关门过程中消耗能量试验的计算。试验过程中将传感器采集到的数据导入MATLAB软件中进行处理,得到各次试验的角速度曲线和气压变化曲线。图2示出某车型有无气压阻力的条件下车门角速度变化曲线。

图2 某车型有无气压阻力条件下车门角速度曲线图

从图2 a中可以看出,阶段1为测试人员推动车门的过程,在这个过程中,车门角速度由于人做功而不断增大;阶段2为车门依次经历两挡限位器的过程,在经过每一挡限位器之前和之后,车门会分别失去和获得1次能量,因此角速度就呈现为锯齿状;阶段3为本次试验重点研究的气压阻力影响过程,该过程中由于车门关闭时将部分外部气体挤压进车内导致车厢内部压强在短时间内快速上升,气压的上升对车门产生较大的推力,阻碍车门的关闭,这就是关门过程气压阻力消耗能量的实质,车门角速度也因此快速下降;阶段4为车门接触密封条之后的角速度振荡过程,由于该过程中车内空气通过泄气孔快速排出,车内气压也同时快速下降至与外部平衡状态,因此,此时气压阻力对能量的消耗较小,主要影响因素是密封条和门锁。经过数据采集分析可以看到,关门过程中各阶段角速度的变化趋势与试验实际情况一致。

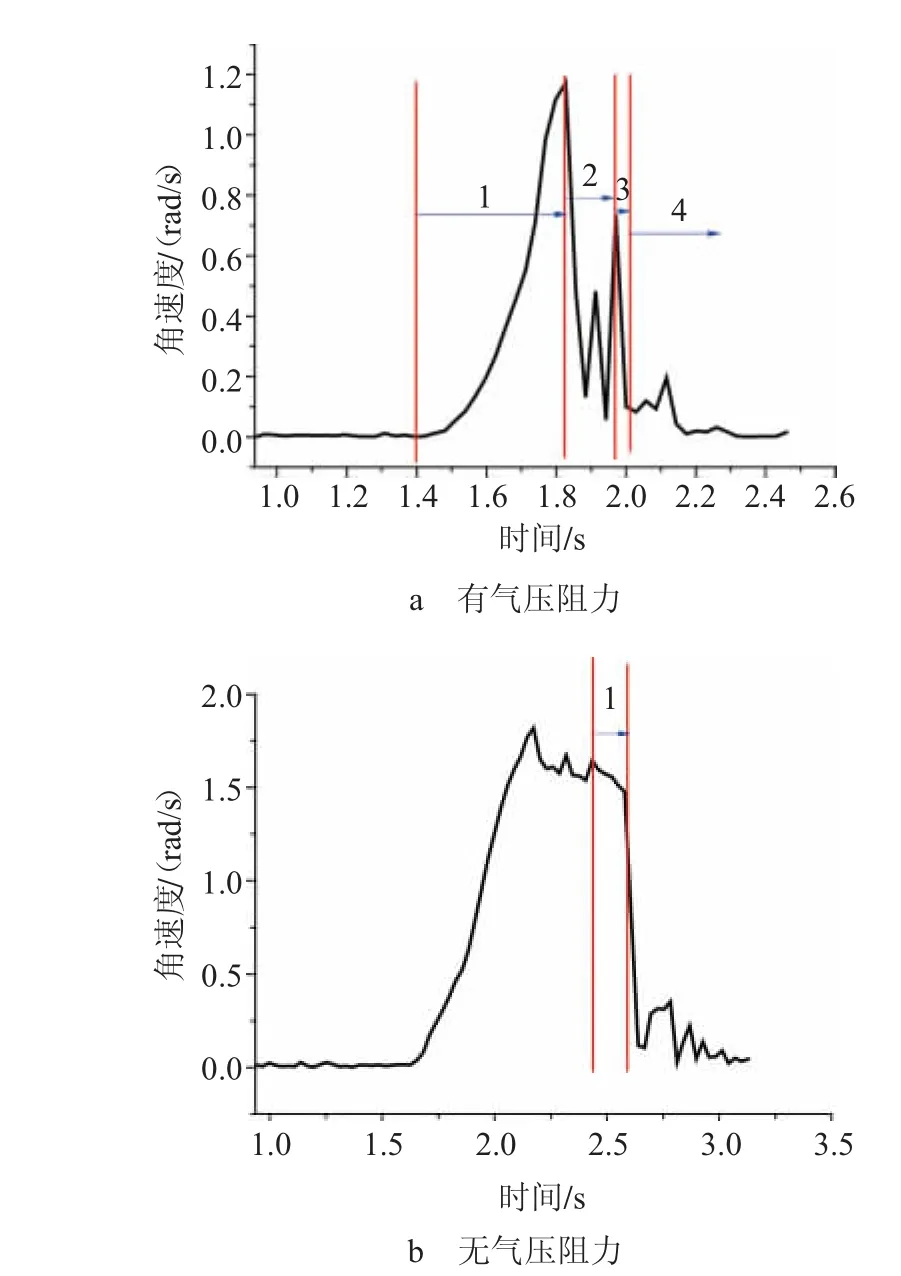

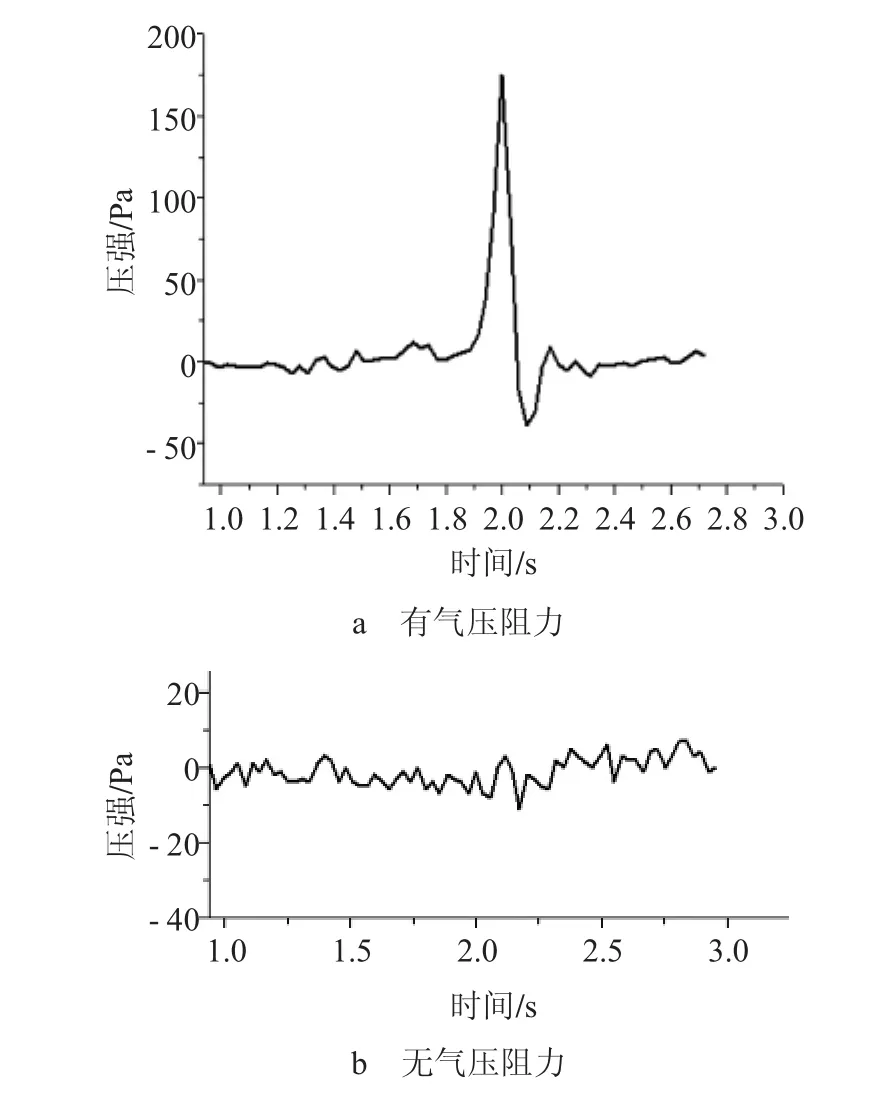

对比图2 a中的阶段3与图2 b中的阶段1可以看到,在车门接触到密封条之前,有气压阻力试验条件下的关门角速度曲线与无气压阻力试验条件下的关门角速度曲线相比,有一段明显的下降过程,这就是有气压阻力关门试验和无气压阻力关门试验的差异,真实地反映出气压阻力在关门过程中的影响,即气压阻力会在车门完全关闭之前的时间段内导致其角速度快速下降。布置在车内顶部的气压传感器获得的数据也监测到车厢内气压的变化情况,图3示出有无气压阻力条件下的车内气压变化曲线。

图3 某车型有无气压阻力条件下车内压强变化曲线图

对比图3a和图3b可以看出,在有气压阻力的关门试验中,车内气压在车门接触密封条之前短时间内有一个快速地提升阶段,上升幅度可以达到180 Pa,而无气压阻力情况下车内气压则没有十分明显变化,只有车门扰动产生的一点影响。

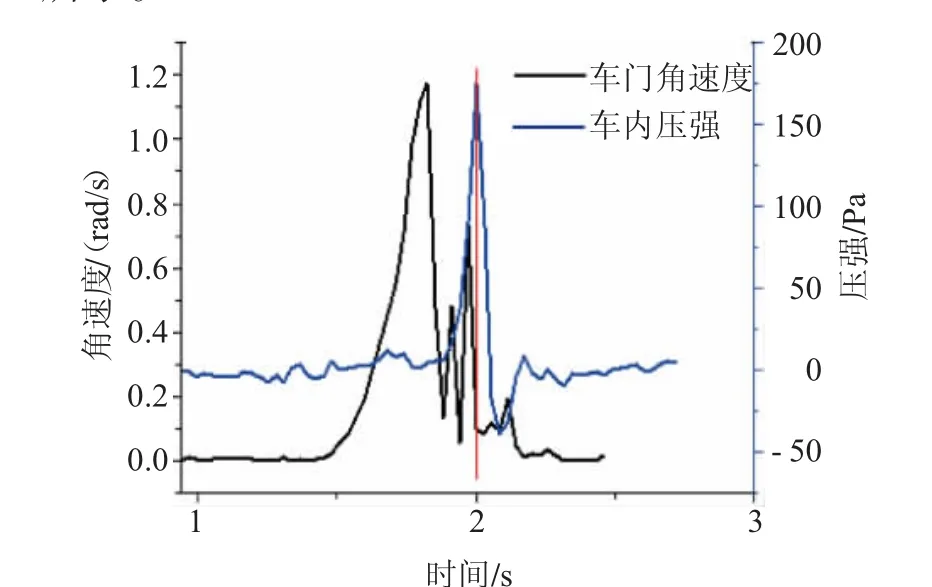

再将有气压阻力关门试验中同一次试验的角速度曲线与气压变化曲线绘制在同一张图中进行对比,如图4所示。

图4 有气压阻条件下车门角速度与车内压强变化曲线图

从图4可以看出,在大约1.8 s后车内气压曲线开始上升,与此同时角速度曲线开始下降,在2 s时,车内气压达到最高,角速度降到最低。两者的变化趋势是相符合的。

2.3 试验结果

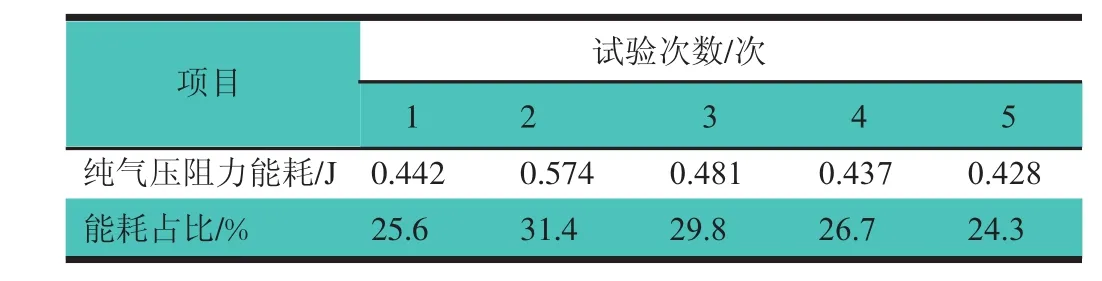

表1示出某试验车型在恰好能将车门关闭的速度状态下,根据5组试验数据计算得到的关门过程中气压阻力消耗能量的数值及占总消耗能量的百分比。

表1 某车型低速关门过程气压阻力耗能情况分析表

从表1可以看到,该车型在5次关门试验中,气压阻力消耗能量的平均值为0.472 J[3],且各次试验结果均接近平均值,标准差为0.053,试验结果比较稳定,计算的能耗占比平均值为27.6%。

3 结论

文章通过试验的方法,使用压力传感器和速度传感器采集试验过程中的数据并分析,并通过公式进行计算,获得了在车门刚好关闭试验条件下,关门过程气压阻力消耗的平均能量为0.472 J,能量消耗占比约27.6%。同时通过MATLAB进行数据处理,得出了关门过程中车门角速度和气压相对应的变化曲线关系,并在进行关门气压阻力耗能的实车试验时,除监测车门关闭过程中角速度变化过程,还利用气压传感器监测车门内的压强变化曲线,验证了气压阻力的存在。该试验分析结果,对未来汽车设计开发具有一定的参考价值。