小直径套管压裂工艺技术的应用

李海涛,杨 帆,温丽娟

(中国石油吐哈油田公司鄯善采油厂,新疆吐鲁番 838202)

侧钻小直径套管完井技术近年来在老油田实现降本增效的有效举措,相比较新钻井具有节约投资、中靶精度高、经济可采剩余油富集规模要求小等优势,特别适合挖掘断块小屋脊、小夹角、小高点、井间滞留区等小规模剩余油富集区,进一步提高储量动用程度和采收率。但是受到储层物性、侧钻井结构等方面影响,常规的压裂工艺采用套管压裂或者小直径封隔器压裂等方式无法正常进行[1-5],主要表现为:①薄弱点强度要求不够,侧钻小直径套管悬挂器位置和小直径套管抗压强度低达不到要求,容易造成管外窜;②目前适合小套管卡封封隔器的承压低(≤35 MPa),没有满足低渗油田小套管压裂的封隔器(要求承压70 MPa以上);③小直径套管其井斜较大(约25°以上),在压裂过程中造缝非常不规则,容易造成砂堵。因此,开展侧钻小直径套管压裂完井工艺及配套工具研究,可以实现低渗老油田的高效开发。

1 技术难点

(1)小直径套管悬挂器承压有限(≤25 MPa),常规的套管压裂时易高压窜导致施工失败。

(2)侧钻井受压裂配套工具条件制约。常用的小直径封隔器Y系列其承压有限,压裂管需要配套水力锚和反洗阀,作业过程因管柱窜动或者压力过高出现封隔器失效及后期解封困难等问题。同时上述管柱作业过程受封隔器通径尺寸小的限制,无法选层或者分层压裂,常规单层压裂则采取填、冲砂,存在储层污染、砂卡等风险。

(3)压裂规模受限。侧钻井井眼小、斜度较大(35°以上),在压裂过程中近井筒孔眼摩阻、裂缝扭曲摩阻大,施工压力高,易出现砂堵或砂卡风险。

2 小直径套管压裂工艺技术

小直径套管压裂是在老井井筒开窗侧钻小直径套管完井的基础上实施压裂储层改造工艺方式。相比前期压裂方式,要求作业过程中采用小直径封隔器卡封护套、能实现单层卡封或者多层单压等压裂方式,优选的压裂液体系降低弯曲段及近井带磨阻减少,优化完井工艺技术及配套管柱,确保施工成功[9]。其主要满足3方面的要求:

(1)实现对小直径套管悬挂器和上部套管保护,研制小直径封隔器及配套工具,技术参数满足小直径(83 mm)、高压差(70 MPa)、大通径的要求,现场作业能够实现大排量(6 m3/min)、大砂量(60 m3)、易解封的压裂技术需求[9]。

(2)优选压裂液体系,降低施工风险,确保施工效果。

(3)优化完井管柱结构及现场施工参数[10],确保现场施工的正常进行。

2.1 主要工具及技术

2.1.1小直径套管压裂封隔器优选及配套工具

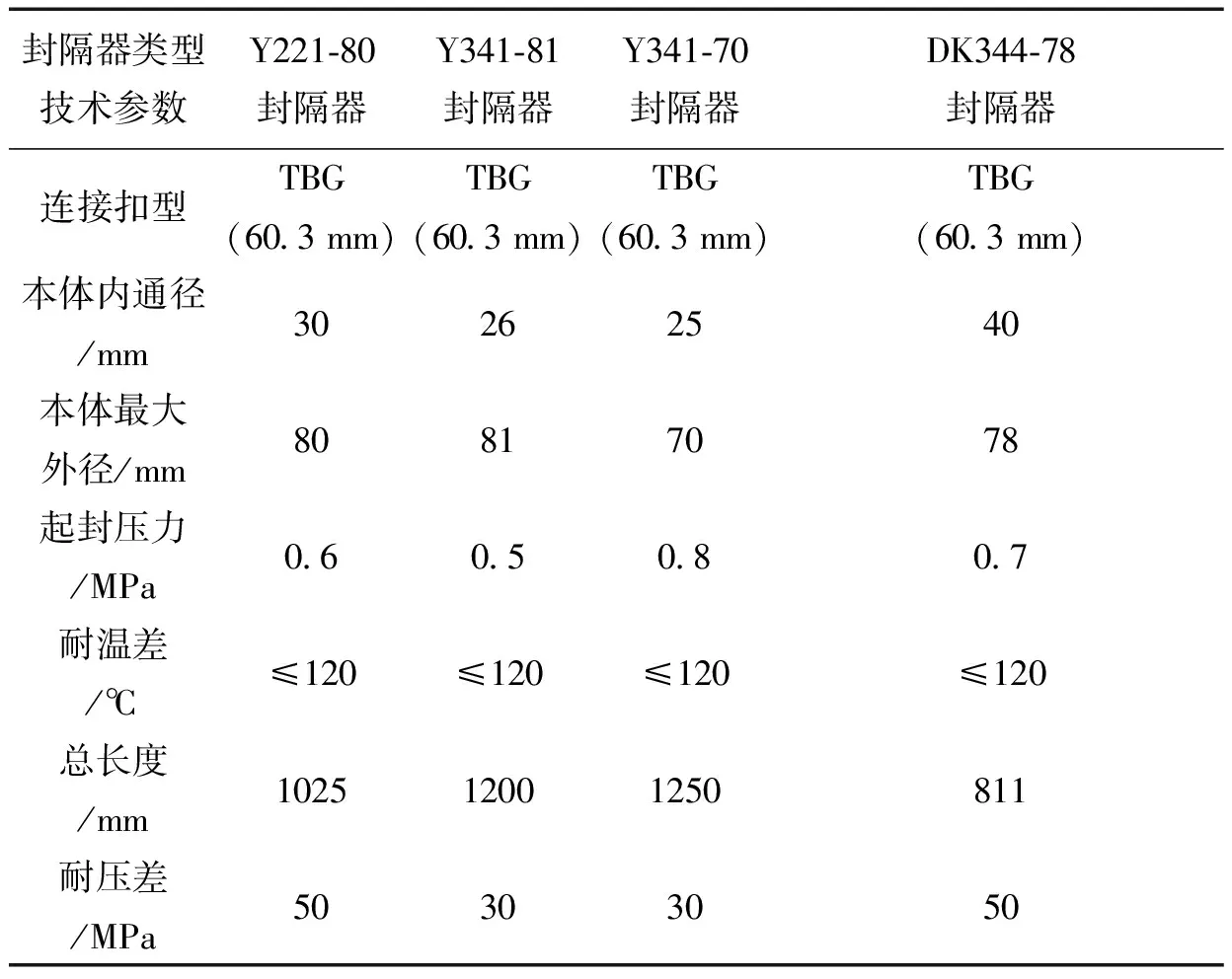

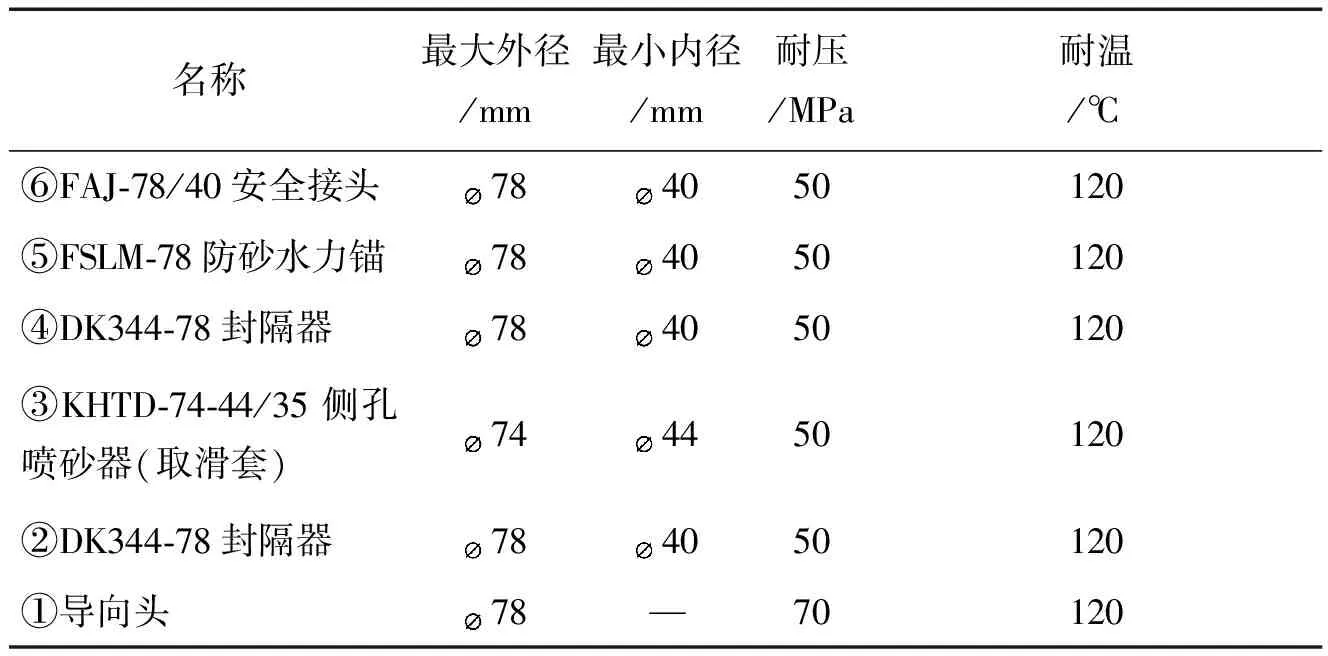

封隔器是实现压裂工艺的重要工具之一,小直径套管压裂封隔器具有外径小能够顺利入井、大通径减少节流压差、易解封不会出现砂卡等特点。在对前期Y系列小直径封隔器现场情况对比(表1)的基础上,选用DK344-78封隔器(图1)。

表1 小直径套管封隔器参数对比Table 1 Comparison of small diameter casing packer parameters

相比常规小直径Y系列封隔器,DK344-78具有以下优势:

(1)长度短、外径小、通径大,确保正常入井和最大限度的过液效果。

(2)密封胶筒启封压力低、密封压力和耐温高。由于使用丁腈橡胶,其内部采用新型的胶筒帘线,最高断裂强力均达到310 N以上,性能较常规胶筒高出40%以上。

(3)由于本体长度短,胶筒尺寸小(260 mm),施工结束后能实现自动解封,防卡能力好。

(4)钢体强度高,主要零件采用42CrMo材料,抗拉强度达到1260 N/mm以上。

封隔器工作主要依靠压力变化实现座封和解封。当封隔器下入井内制定位置以后,地面持续泵注入液体,当液体通过封隔器滤网而进入胶筒与中心管的环形空间时,当超过起封压裂胶筒向外扩张与小直径套管内壁接触,油套管环空隔绝实现卡封;压力越高,胶筒的密封性越可靠。压裂结束油管泄压,胶筒依靠弹性收缩力将胶筒与中心管之间的液体排至油管中,重新恢复到原来的状态,实现解封。

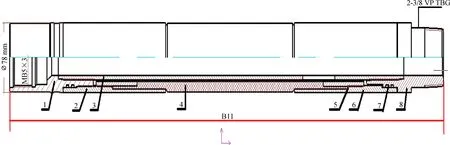

图1 DK344-78封隔器构造Fig.1 Packer construction1-上接头;2-上连接套;3-中心筒;4-胶筒;5-“o”型圈(55*5.5);6-下连接套;7-“o”型圈(58*3.55);8-下接头

2.1.2压裂液优选

在对斜井压裂裂缝启裂机理、延伸机理和渗流机理等方面调研的基础上[12],为避免斜井压裂过程中出现砂堵及井口异常高压等情况,选用的压裂液体系满足低伤害、降摩阻、较强的流变性及携砂性的特征。基液成分为:0.2%瓜胶+0.3%防膨剂+1%KCl+0.3%助排剂+0.25%交联剂的超低浓度胍胶高效交联低伤害压裂液。选用瓜胶降低压裂液残渣对裂缝壁面及支撑裂缝伤害,在对岩心渗透率试验的评价中,平均储层伤害率仅为27.9%(表2);采用新型的交联剂(交联比:100∶0.4),其分子间作用力大,有很强的流变性及携砂液性;加入“有机黏土稳定剂+无机KCl”双元防膨体系及起泡剂,可以有效地降低表界面张力,实现近井地带弯曲裂缝进行冲蚀打磨,降低近井及弯曲摩阻;同时降低水锁,加快压后返排,降低储层伤害。

2.2 小直径套管压裂完井工艺

相比常规套管的水力压裂,小直径套管压裂完井工艺设计应考虑以下几方面因素:

(1)压前模拟测试:在井筒因数考虑方面判断射孔效果、孔眼摩阻、裂缝扭曲摩阻、滤失系数等;在压裂规模考虑方面压裂液优选,施工过程排量的控制、加砂量及砂比浓度、最高施工压力的控制。

(2)作业管柱配套方面考虑遇卡造成后期上修方便处理,封隔器应尽量短(设计进入1~2 m左右);且考虑在压裂管柱安装安全接头,确保封隔器以上管柱正常起出。

(3)压裂过程中尽可能保证排量稳定,坡阶式加砂,最大排量控制在6 m3/min,入井砂量控制在50 m3以内,最高施工压力为90 MPa,平衡压力根据现场情况控制在25 MPa以内。

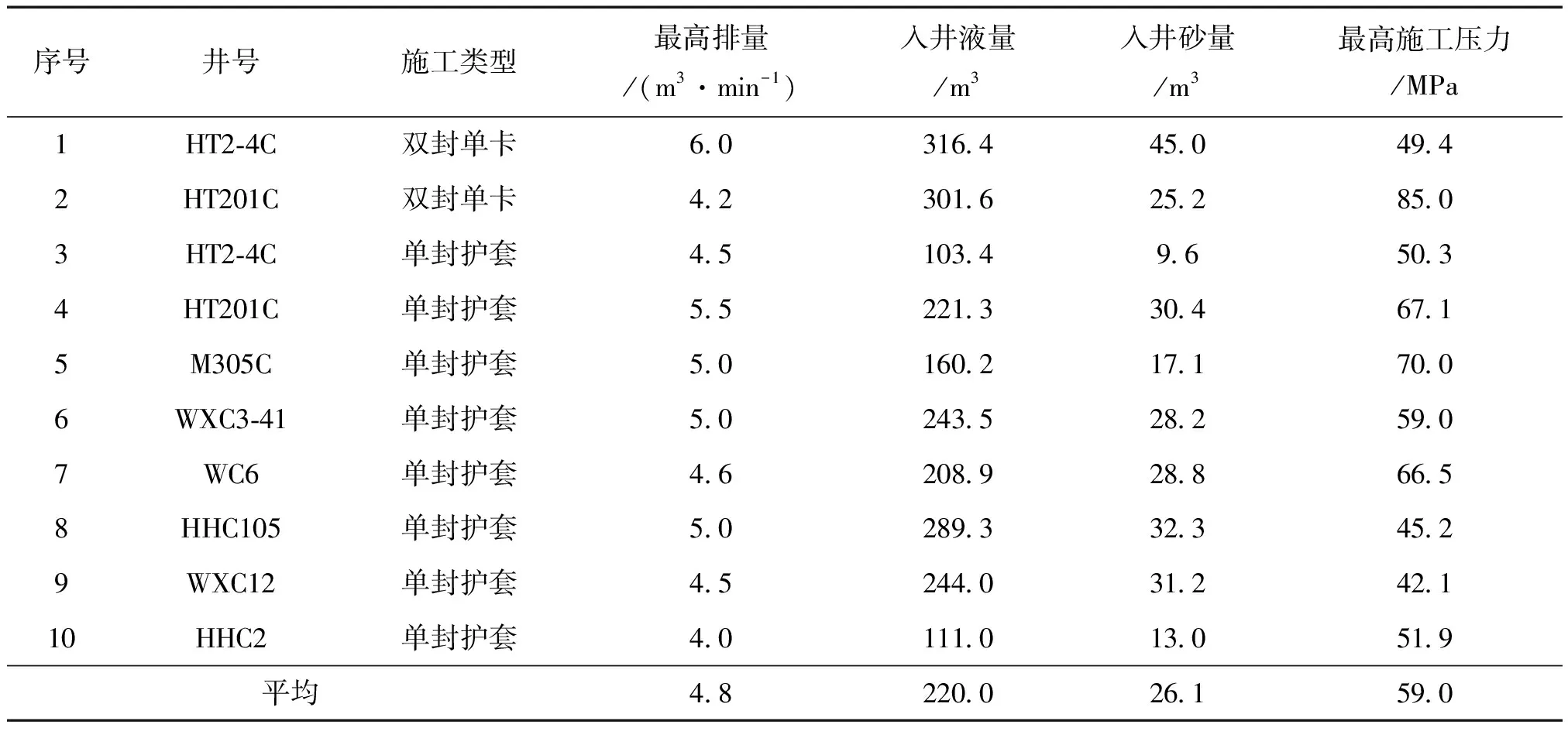

3 实施参数及效果

实施小套管压裂工艺技术10井次,施工参数见表3,选层压裂要求双封单卡实施2井次,最高施工压力为88.1 MPa,最大砂比为65%,最大排量为6 m3/min;单层压裂单封护套8井次,最高施工压力为70 MPa,最大砂比为42%,最大排量为5.5 m3/min;现场一次施工成功率为100%。现场施工过程中DK344-78封隔器均一次性座封成功,各段滑套开启明显,确保了双封单卡、单封护套压裂成功实施。其中封隔器解封顺利,实现油套完全连通,管柱顺利起出,未出现砂卡、砂堵现象。

表3 小直径套管压裂施工参数统计表Table 3 Statistical table of construction parameters of small diameter casing fracturing

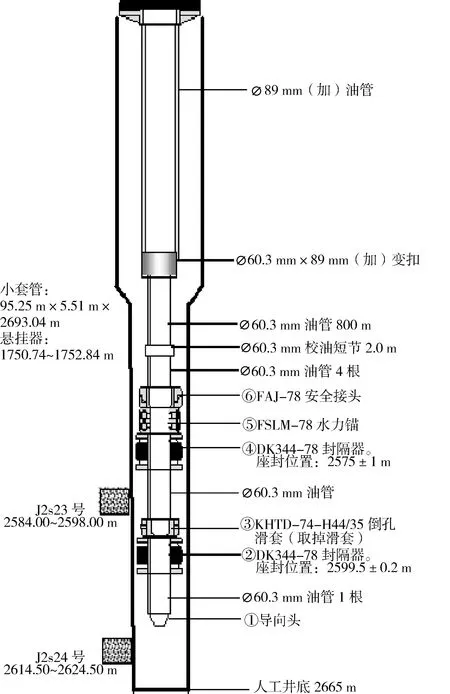

以HT201C分段压裂为例,该井侧钻后小直径套管悬挂器位置为1750.74~1752.84 m,小直径套管径为95.25 mm,压裂层段最大井斜为29°,折算垂深为13.5 m,地温梯度为2.4 ℃/100 m。本次单层分压J2s的23层[(2584.0~2599.5 m)/15.5 m],设计压裂缝长半径为120 m、缝高为20 m、缝宽为8 m;同时要求作业过程避免J2s的24号层受污染。

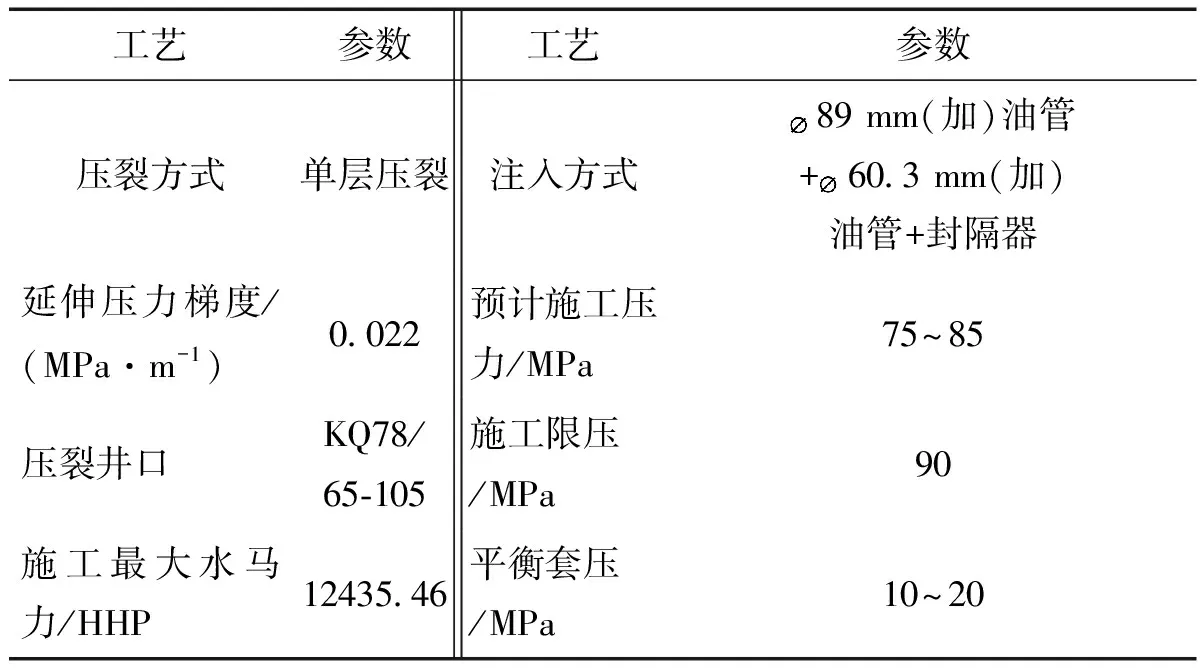

本次压裂采用卡封护套压裂管柱,管柱结构如图2所示,其工具参数见表4。

压裂液基液配方:0.1%杀菌剂+0.25%稠化剂+0.5%有机黏土稳定剂AS-55+0.3%起泡剂+0.3%助排剂+0.4%交联促进剂+0.1%高效水锁抑制剂+1%KCl。

压裂参数设计:采用油管注入方式,施工压力控制在90 MPa,排量4.5~5.5 m3/min。为确保套管悬挂位置安全承压,本次设计套管打平衡压力(10~20 MPa)方式,工艺参数见表5。

压裂液注入设计:前置液比例为53.3%,最高砂比为50%,平均砂比为30.1%,加砂强度为3.07 m3/m。

该井压裂过程中最高施工压力为85 MPa,套管平衡压力25MPa,最大砂比为30%,入井总液量为310 m3,停泵压力为25.6 MPa。压裂后增产液18 m3/d,增产油5.5 t/d,初期增气2000 m3/d。后期产油量稳定在1.8 t/d,气量稳定在0.9×104m3/d。截至2016年12月,累计增油1468 t,增气284×104m3。

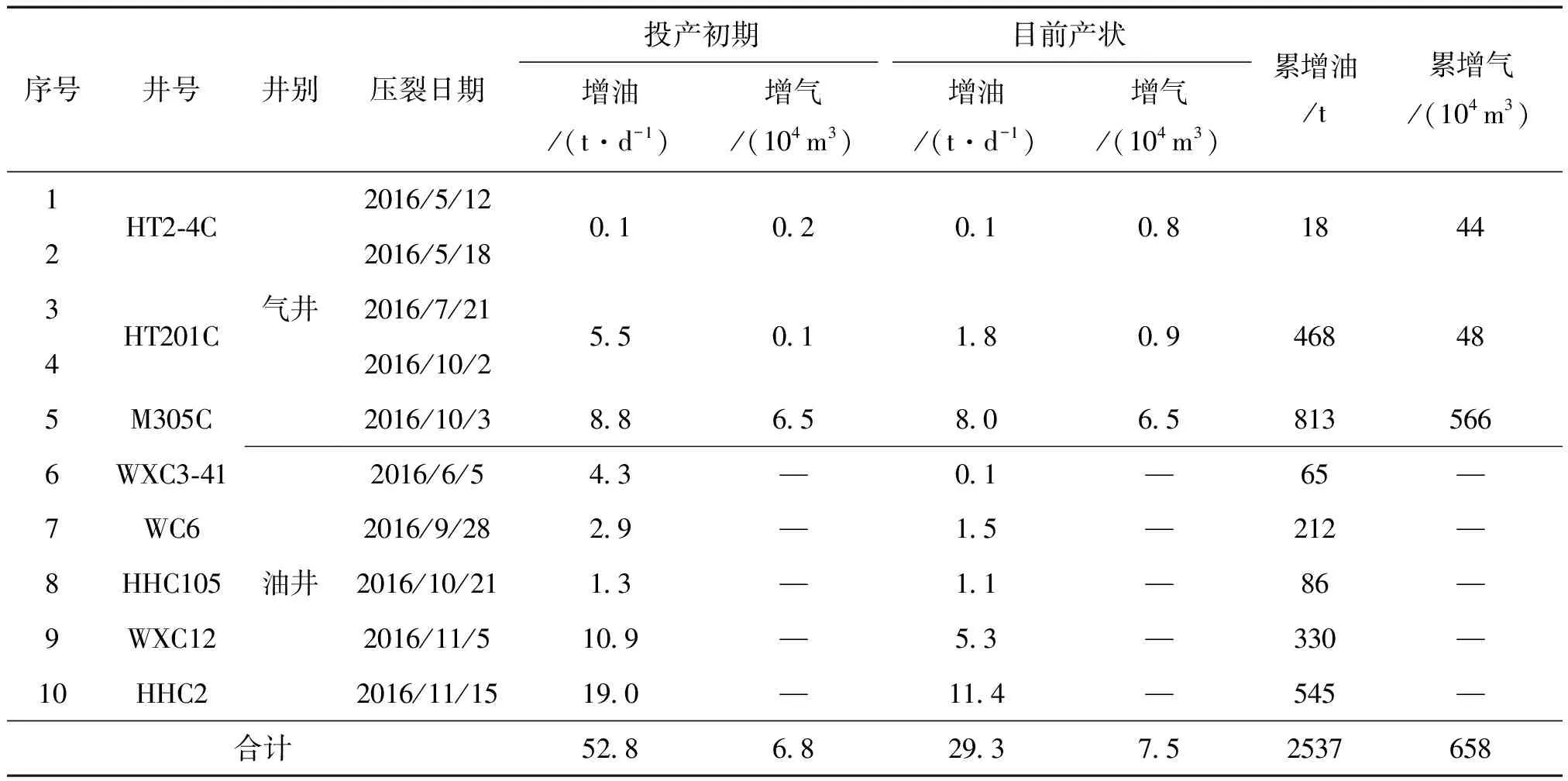

在对老油田剩余油认识的不断深化认识的基础上,开展油井小直径套管压裂5井次,措施有效率为100%;气井小套管压裂5井次(3口),措施有效率为60%。初期日产油为52.8 t/d,日产气7.2×104m3/d,累增油2537 t,累增气658×104m3(表6),现场应用效果显著。

图2 HT201C压裂管柱结构Fig.2 HT201C fracturing string structure

名称最大外径/mm最小内径/mm耐压/MPa耐温/℃⑥FAJ-78/40安全接头784050120⑤FSLM-78防砂水力锚784050120④DK344-78封隔器784050120③KHTD-74-44/35侧孔喷砂器(取滑套)744450120②DK344-78封隔器784050120①导向头78—70120

表5 压裂工艺参数Table 5 Fracturing process parameters

表6 压裂效果统计表(截至2016年12月底)Table 6 Statistical table of fracturing effect (by the end of 2016-12)

4 压裂施工步骤及注意事项

4.1 施工步骤

下压裂完井管柱串至设计位置;采用油管打压DK344-78封隔器膨胀实现座封,继续打压水力锚锚定,后投球打开滑套准备压裂;油管开始注入压裂液开始压裂,其间套管打平衡压力;放喷、起压裂管柱;冲砂、完井。

4.2 注意事项

(1)严格控制下钻速度,防止封隔器胶桶磨损。

(2)实时监测套管压力并保持套管稳定的平衡压力。

(3)在顶替时,确认混砂液罐内为净液时开始计量顶替液量,顶替后期(1~2 m3)逐渐降排量顶替,以降低由于井筒储集效应产生的水击现象造成对油套管的损害(缩径变形、破裂等)。

5 结论及认识

(1)小直径套管压裂施工的成功突破了侧钻小直径套管压裂的技术瓶颈,提高老油田剩余油难动用储量的动用程度,提升油田开发的经济效益。

(2)通过研制小直径套管压裂配套工具、优选合适压裂液及完井工艺技术,确保施工的成功率,有效降了施工风险。

(3)该项工艺技术可以实现井深在3500 m以内的小直径套管较大排量规模压裂需求。随着对低渗油田剩余油认识的逐渐加深,侧钻井数量增多,该技术将具有更大的应用前景和经济效益。