钻孔灌注桩套管隔离装置在破除桩头混凝土中的应用

姚 辉 苏 秋

(中国建筑第八工程局有限公司,上海 200120)

0 引言

目前,钻孔灌注桩施工时,灌注桩顶标高通常超出设计桩顶标高0.5 m~1.0 m(混凝土超灌区),以确保桩基混凝土强度。高出桩顶设计标高的桩头部分在承台施工时需要予以凿除。钻孔灌注桩传统的破除方法通常有两种方式:一种为人工采用风镐剥离吊筋,深入桩头钢筋笼主筋后再将剩余桩头进行破除;另一种为破碎锤进行直接锤破。传统方法破除时往往造成深入桩头的钢筋弯曲受损、桩头不平整、粉尘污染严重,同时耗用大量的人力、机械,费工费时且质量无法保证。

针对这些问题,项目部决定发明一种隔离装置(目前此装置已申请专利),使钻孔灌注桩超灌区钢筋与混凝土分离,从而达到钢筋与混凝土之间的握裹力降为零的效果。后期基坑土方开挖至设计标高时,利用吊车将超灌区混凝土整体调离。研究表明,利用这种隔离装置,桩头破除不需要配备镐头机凿除桩头混凝土,从而降低了劳动力、机械投入,施工效率高、桩头观感好,施工成本低廉,噪声小,不产生扬尘,同时也避免了采用机械凿除法对桩身的扰动。

1 工程概况

A03C-02地块新建办公楼项目位于上海市浦东新区,紧邻上海市地标性建筑——中华艺术宫。项目地下4层,地上17层。基础采用水下C40混凝土灌注桩,桩径有700 mm,750 mm两种,共计478根(含共用围护立柱桩123根),土方开挖阶段每根桩需要破除桩头长度为1.2 m。采用传统施工工艺,桩头总破除量大,施工工期较长。

2 隔离装置预埋施工及桩头混凝土破除

2.1 钻孔灌注桩套管隔离装置工作原理

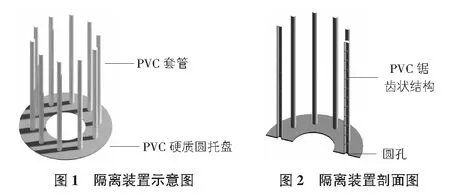

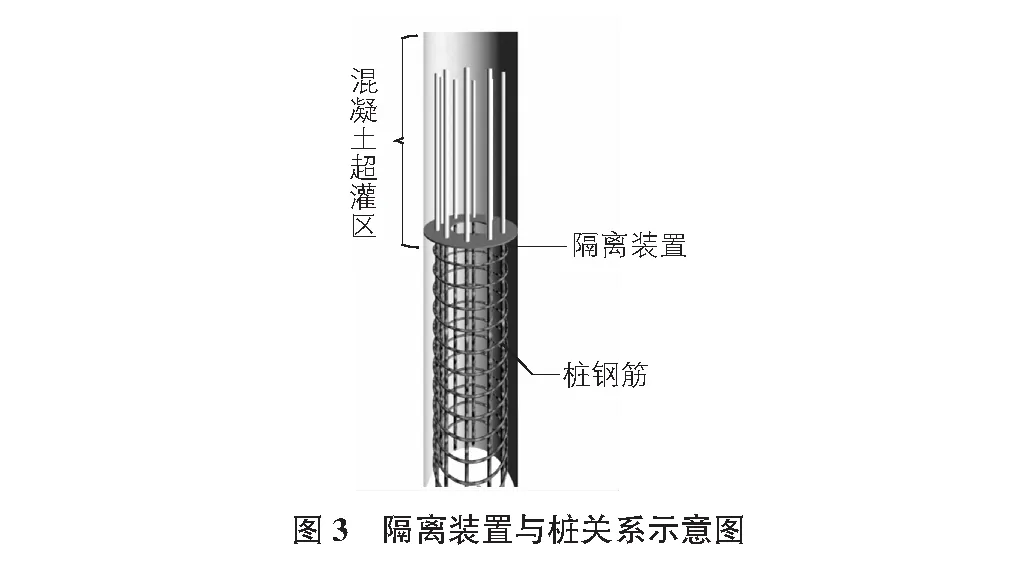

钻孔灌注桩桩头的隔离装置,用于套设于待形成的桩头的钢筋笼上,隔离装置包括:与待形成的桩头的直径相适配的托盘,托盘上开设有多个贯通孔,贯通孔与钢筋笼上的竖向钢筋相对应的设置以及竖向固设于托盘上的套管,套管与贯通孔一一对应地设置,且套管的顶部封闭,底部开口与对应的贯通孔连通,通过将套管套设于钢筋笼上对应的竖向钢筋以隔离竖向钢筋与后续浇筑的混凝土。在后续取出桩头的施工过程中,使用简单的起重机械即可拔除桩头,解决了现有技术中去除桩头之后的钻孔灌注桩的顶部不平整,损坏钻孔灌注桩的竖向钢筋的问题。装置简图如图1~图3所示。

2.2 施工工艺流程

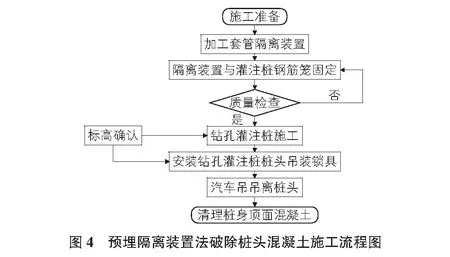

预埋隔离装置法破除桩头混凝土施工流程如图4所示。

2.3 施工效果

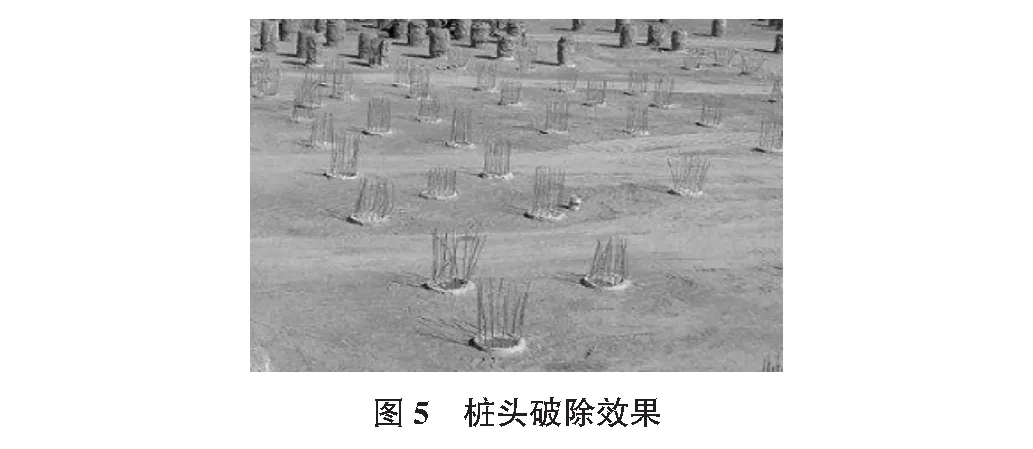

A03C-02地块新建办公楼项目478根桩全部采用预埋隔离装置法破除桩头,桩头吊装采用汽车吊进行,桩头成型效果好,施工进度快。得到了监理单位、建设单位高度评价。预埋隔离装置法破除桩头效果见图5。

3 应用结果比对分析

3.1 施工进度方面

采用预埋隔离装置法破除桩头混凝土,平均每根桩头耗时45 min,采用传统机械破除平均每根桩头耗时4.5 h,且需要增加一台镐头机连续作业。

3.2 施工质量方面

采用传统的施工方案对桩头破碎的同时,对灌注桩产生扰动,对钢筋也有一定程度的损伤,降低桩身承载力。而采用预埋隔离装置法破除桩头混凝土,是通过隔离装置使钢筋和混凝土协同作用失效,且超灌区保护层混凝土与桩身保护层混凝土分割,桩头吊除过程中不会对钢筋及保护层混凝土产生破坏。成型效果既美观,桩身承载力也得到了保证。

3.3 环境保护方面

采用传统的风镐对桩头破碎,将产生大量的粉尘,且施工期间噪声较大。对周边居民造成困扰,不利于环境保护控制,而采用

预埋隔离装置法破除桩头混凝土,不对桩基本身产生破坏,桩头吊装拆除施工噪声小,不产生扬尘。

3.4 经济效益方面

采用预埋隔离装置法破除桩头混凝土,虽然在前期桩基施工过程中增加了PVC预埋装置的材料成本投入,但降低了桩头破除过程中劳动力和施工机械的消耗,并且缩短施工工期。经成本测算,单根钻孔灌注桩桩头破除可节约直接、间接施工成本合计1 200元左右。

4 结语

经理论分析和现场实际施工印证,采用预埋隔离装置法破除桩头混凝土具有施工简单、成本低廉、施工功效高、对周边环境影响小等诸多优点,值得在施工领域推广运用。