自动扶梯外盖板装配结构设计优化的研究*

吴建龙

(通力电梯有限公司, 江苏 昆山 215300 )

0 引 言

自动扶梯外盖板安装是自动扶梯装配的后道安装工序,为了避免运输过程中及在工地上吊装时的碰伤,在工厂安装后需要拆除、包装、发货到前线工地进行复位,客户在维保时也需要进行反复拆装,而且对装配后的外观质量有很高的要求,因此其安装结构设计的好坏会直接影响整个外盖板装拆的方便性及耐久性,由于自动扶梯外侧封板的配置选项众多,产品型号不同,造成外盖板设计的装配方式不尽一致,装配效率低下,消耗安装工时多,重复装拆容易引起自攻螺纹孔的损坏,零部件结构繁琐使得物料成本增大,因此必须对外盖板在侧封板配置选项不同情况下,进行装配结构设计的优化,使得外盖板装配结构通用化、标准化[1-3]。

1 自动扶梯外盖板改进前的安装结构特点

自动扶梯外侧封板的配置根据客户要求主要有以下七种选项:A.无侧封板;B.侧封板客户自理;C.防尘板;D. Visual侧封板;E.碳钢焊接式侧封板;F.不锈钢折弯装配式侧封板;G.碳钢折弯装配式侧封板。各种选项设计了不同的外盖板安装结构。

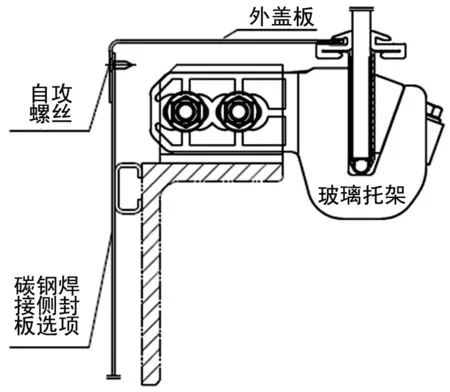

选项A、选项B和选项C改进前外盖板的设计装配结构如图1、2、3所示,外盖板下粘贴焊接螺柱板b(见图4),通过焊接螺柱板b与护栏玻璃托架上的固定支架a装在一起用螺母拧紧固定,考虑到桁架上固定玻璃托架的支架焊接垂直度问题,会导致玻璃托架弯斜,引起相邻两块外盖板对接处高低不平,当高低差超过外观质量标准0.2 mm,需要对两块盖板对接处的高低进行调节,由于固定支架a是两端用螺丝固定在玻璃托架上,所以相对玻璃托架的位置不能旋转,故在固定支架a上设计增加了四个内六角调节螺丝,用来顶外盖板以调节对接处的高低,该装配结构操作空间小,只能用手工操作,因此调节繁琐,而且费时费工,具体调节方法见图5,外盖板下面的粘贴板随着时间及温度的变化容易脱落,导致客户在维保时,经过几次拆装后无法安装,容易遭到客户投诉。

图1 无侧封板或者客户自理选项外盖板安装结构

图2 外盖板安装结构放大图 图3 防尘板选项外盖板安装结构图

图4 外盖板零件结构一

图5 外盖板对接处高低调节方法

选项D的外盖板安装结构与选项A、B、C类似(见图6),所不同的要在玻璃托架座上增加安装一块支撑挡板,调节与外盖板折弯侧面间隙,供Visual侧封板安装时做定位基准,此支撑挡板会影响到外盖板安装时对固定及调节螺钉的操作,造成安装工时消耗增加,其弊端和选项A、B、C一样,外盖板下的粘贴板容易脱落。

选项E的外盖板设计安装结构如图7所示,外盖板安装方式是通过折弯端侧面上的锥孔(见图8), 对焊接碳钢侧封板进行打底孔、锪孔, 然后用自攻螺丝把盖板固定在焊接侧封板上,这种方法由于侧封板是焊接在桁架上的,所以焊接变形很大,需要对焊接侧封板的上弦进行整形,因此工时消耗多,而且侧封板厚度不超过2 mm,客户在维保时经过几次拆卸,自攻螺丝就会滑牙无法拧紧,导致外盖板不能复位固定,但是这种装配结构使用的外盖板具有零件结构简单、物料成本低等优点。

图6 Visual侧封板选项外盖板安装结构图

图7 碳钢焊接侧封板选项外盖板安装结构图

图8 外盖板零件结构二

选项F和选项G的外盖板设计装配结构如图9所示,在桁架上焊接小方管(15 mm×15 mm×1.5 mm)来安装,由于小方管焊接在桁架上容易产生变形,因此在装配前需要对小方管进行整形,使其在一个大平面上,再把侧封板按置在小方管上,通过打孔、锪孔用沉头铆钉铆上,然后再通过外盖板上折弯端面的锥孔对小方管打底孔、锪孔,再用自攻螺丝把外盖板固定在小方管上,这种方法由于需要对小方管进行整形,所以消耗装配工时多,而且小方管厚度薄,客户在维保时经过几次拆卸,自攻螺丝也容易滑牙无法拧紧。

上面七种装配结构有个共同的特点,就是装配效率低,物料成本大,而且随着时间的变化,经过几次拆装,容易产生装配失效现象,致使外盖板无法复位,导致客户的投诉及赔偿。

图9 不锈钢及碳钢折弯装配式侧封板选项外盖板安装结构

2 自动扶梯外盖板改进后的安装结构设计

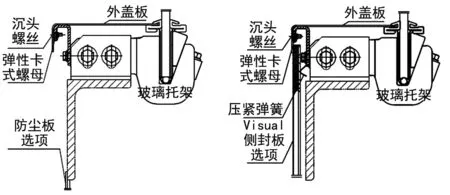

通过对上述七种侧封板选项的外盖板安装结构装配特点分析,设计了新型自动扶梯外盖板安装结构,七种选项使用的外盖板安装结构方式一样,外盖板零件延用改进前选项E、F、G使用的盖板,此种外盖板具有结构简单、物料成本低的特点(见图8),玻璃托架取消了固定在内侧面的固定支架a,改用U型支架固定在玻璃托架后端面上,用一个锁紧螺丝固定,这样可以通过旋转支架来调节外盖板对接处高低 ,在U型支架的外折弯边上开长腰孔,用弹性卡式螺母卡在上面,再用沉头螺丝把外盖板固定在卡式螺母上,这种结构中的U型支架及外盖板固定,是通过在侧面拧紧锁紧螺丝,因此操作空间大,调节方便(见图13),而且可以使用电动枪作业,大大减少工时消耗,侧封板选项A、B、C的装配结构就是用这种方式来装配外盖板的(见图10、11、12、14)。

图10 无侧封板或者客户自理选项外盖板安装结构

侧封板选项D的外盖板安装,需要在玻璃托架上安装U型支架的时同时增加装一个压紧弹簧,取消在玻璃托架上安装支撑挡板,由于弹簧必须与Visual侧封板接触,故压紧弹簧安装方向应该向下,有利于侧封板在装配时与外盖板折弯面内侧贴紧,外盖板安装方法与选项A、B、C一样, Visual侧封板的上端安装仅需要插入外盖板的折弯边内侧通过弹簧压紧,其优点是没有支撑挡板的安装及调节,装配简单方便,消耗工时少,具体装配结构见图15。

图11 外盖板安装结构放大图 图12 弹性卡式螺母

图13 外盖板对接处高低调节方法

图14 防尘板选项外盖板安装结构图 图15 Visual侧封板选项外盖板安装结构图

侧封板选项E的外盖板安装,外盖板安装方式与前面几种安装方式一样,用沉头螺丝固定在卡式螺母上,由于玻璃托架在JIG上安装,因此直线度很高,所以外盖板依此基准安装后的端面及折弯面直线度也高,这样外盖板安装时可以通过折弯侧面的位置来矫正碳钢侧封板上弦,可以避免额外整形工时的消耗,外盖板装配结构见图16。

图16 碳钢焊接侧封板选项外盖板安装结构图

侧封板选项F、G的外盖板安装,方法与选项D类似,新安装结构取消了在桁架上焊接支架及边条,在玻璃托架上安装U型支架,同时再装一个压紧弹簧,外盖板安装方法与选项A、B、C一样,在安装好外盖板后,侧封板上端安装与选项D一样,仅需要插入外盖板的折弯边内通过弹簧压紧,可避免打孔、锪孔用沉头铆钉铆接的繁琐方法,这样同时也能减少侧封板的装配工时消耗,装配结构见图17。

图17 不锈钢及碳钢折弯装配式侧封板选项外盖板安装结构

综上所述,外盖板安装结构设计经过优化后具备下面几方面特点:①外盖板装配结构通用化、标准化,适用于各种侧封板选项;②装配结构简单化,调节方便,操作空间大易于操作;③能用电动或者气动工具进行安装,实现工厂装配标准化作业,这样能减少工时的消耗,提高生产效率和安装质量;④外盖板零件简单,不需要粘贴焊接螺柱板,固定方式由自攻螺丝固定更改为采用螺丝及螺母方式固定,可以消除因粘贴螺柱板容易脱落及维保时的反复拆卸而引起的螺丝滑牙问题,避免遭到客户投诉而赔偿,而且外盖板物料成本低。

3 结 语

经过改善后,以平均提升高度4.5 m的自动扶梯为例,经过供应商的报价及测算,侧封板选项A、B、C的外盖板安装工序,平均每台比原设计可节约材料成本550元左右,减少安装、调节、分拆工时8 h左右;侧封板选项D的外盖板安装工序,平均每台比原设计可节约材料成本600元左右,减少安装、整形工时10 h左右;侧封板选项E的外盖板安装工序,平均每台较原设计虽略增加材料成本50元左右,但可以减少安装、整形工时10 h左右;侧封板选项F、G的外盖板安装工序,平均每台比原设计可节约材料成本500元左右,减少安装、调节、分拆工时16 h左右,所有选项均可杜绝在维保过程中外盖板拆装的失效现象,避免因客户投诉而赔偿。

通过对自动扶梯外盖板的安装结构优化设计这一成功范例,推动了对自动扶梯其他部件装配结构的设计优化,从而缩减产品的制造成本,提高产品的市场竞争力。