基于ADAMS的无碳小车运动学仿真分析*

张天宇, 马 帅, 李恩智, 刘 祯

(湖北文理学院,湖北 襄阳 441053)

0 引 言

随着社会的发展,人们的节能环保意识逐步增强,“无碳”的设计理念也越来越受到重视[1]。教育部高教司发文举办的以无碳小车为主题的全国大学生工程训练综合能力竞赛将机械与环保结合在一起,旨在提倡无碳环保的设计理念[2],现已成为机械专业大学生参与的比较重要的赛事之一。参赛者根据比赛要求设计制作出无碳小车,在比赛过程中能够很好的提高设计者的提出问题、分析问题、解决问题的能力,深受各大高校学生们的欢迎。根据比赛的设计要求,无碳小车只能通过将砝码下落过程中的重力势能转化为机械能来前进和绕开障碍物,不能使用其他形式的能量。在实际的设计制作过程中,由于无碳小车的结构较为复杂,有文献使用数学方法推演小车的运动轨迹[3-7],但并没有对运动轨迹进行模拟验证,因此运用Adams对小车进行整车动力学仿真,将得到的结果与理论计算相对比,可以检验小车结构设计的合理性。

1 无碳小车设计方案

小车的基本结构如图1所示。无碳小车主要由驱动机构、转向机构、调节机构等组成,驱动机构将砝码的重力势能传递至车轮用以驱动小车前进;转向机构控制小车的前进方向,使小车可以绕开预定的障碍物。因为在比赛中障碍物之间的间距并不确定,所以还需要调节机构用来微调小车的转向角以及传动比。

1.1 驱动机构

驱动机构的作用是将砝码的重力势能转化为小车的驱动力。能实现这一功能的方案有多种,就效率和简洁性来看绳轮最优。小车对驱动机构还有其它的具体要求:①驱动力适中,不至于小车拐弯时速度过大倾翻,或砝码晃动过大影响行走;②到达终点前砝码竖直方向的速度要尽可能小,避免对小车产生过大的冲击。同时使砝码的动能尽可能的转化到驱动小车前进的动作上,如果砝码竖直方向的速度较大,砝码本身还有较多动能未释放,能量利用率不高;③由于不同的场地对轮子的摩擦力可能不一样,在不同的场地小车所需要的动力也不一样。在调试时不能确定所需驱动力的大小,所以原动机构还需要能根据不同的需要进行调整;④机构简单,效率高。

1.2 转向机构

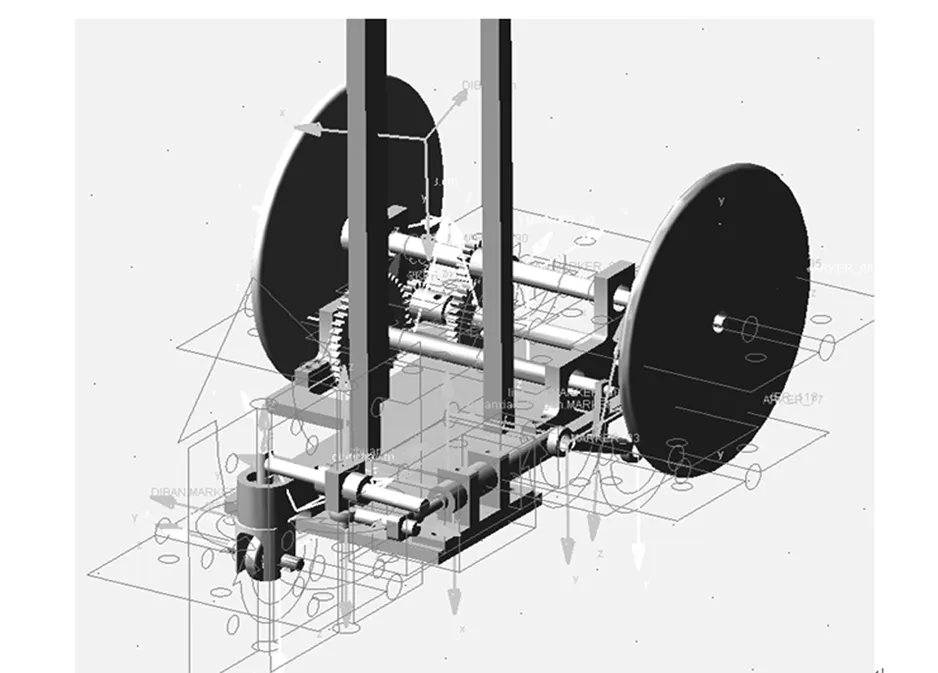

转向机构是小车设计的关键部分,直接决定着小车的功能。转向机构也同样需要尽可能的减少摩擦耗能,结构简单,零部件已获得等基本条件,同时还需要有特殊的运动特性。能够将旋转运动转化为满足要求的来回摆动,带动转向轮左右转动从而实现走固定“s”形路线的功能。能实现该功能的机构有:凸轮机构+摇杆、曲柄连杆+摇杆、曲柄摇杆、差速转弯等等。根据最优原则我们选择曲柄连杆+摇杆作为小车转向机构的方案。小车的结构图如图1所示。

图1 无碳小车结构图 1.前轮 2.转向架 3.T型杆 4.连杆 5.曲柄 6.左后轮 7.后轴 8.中间轴 9.齿轮4 10.齿轮3 11.右后轮 12.齿轮2 13.齿轮1 14.前叉 15.前轴 16.绕线轮

1.3 调节机构

比赛时会根据抽签决定每个障碍物之间的距离,所以要使小车行驶的更远及按比赛要求的轨道精确地行驶,就必须要有调节机构来对小车的各部分结构进行微调,以修正小车的转向角以及传动比等数据。

2 整体结构设计

2.1 驱动机构

砝码下落通过绕线轮带动前轴转动前轴上的齿轮1和中间轴上的齿轮2啮合,带动中间轴转动。中间轴上的齿轮3和后轴上的齿轮4啮合,带动后轴转动,后轴使用单向轴承连接来实现后轮的差速传动,使小车能够平稳的转向。

2.2 转向机构

绕线轮带动前轴转动,和前轴连接的曲柄连杆机构通过旋转使T型杆做循环往复运动,T型杆与转向架接触,则可以与转向架做具有一定夹角的往复运动,从而实现前轮的来回摆动以绕开障碍物。

2.3 调节机构

通过调整绕线的粗细以及在绕线轮上的缠绕位置可以调整小车的传动比,以实现对小车速度的调整。前轴与曲柄连杆机构的连接点以及T型杆与曲柄连杆的连接点的位置都是可调的,可以根据比赛现场的障碍物之间的距离进行调整。

3 无碳小车的理论轨迹

第四届全国大学生工程训练综合能力竞赛的命题为“以重力势能驱动的具有方向控制功能的自行小车”。比赛要求参赛团队设计一种通过重力势能来驱动的具有转向控制机构的自行小车,且小车的转向控制机构具有可调节功能,能够适应放有不同间距(700~1 300 mm)障碍物的竞赛场地。重力势能统一使用质量为1 kg的标准砝码(φ50×65 mm,碳钢制作)来获得,砝码的可下降高度为400±2 mm,行驶过程中不允许从小车上掉落。要求小车为三轮结构,具体设计、材料选用以及加工制作均由学生自主完成[8]。

根据无碳小车的设计方案,在假设障碍物间距为1 000 mm的情况下,通过数学计算得出了小车的理论运动轨迹,小车在理论条件下的运动轨迹可以满足比赛要求,能够达到预期目标,理论轨迹如2图所示。

图2 理论轨迹图

4 Adams运动学仿真

利用Adams软件参数化建模功能和仿真功能[9],对小车模型进行运动学仿真分析。Adams软件使用交互式图形环境和零件库、力库、约束库,创建完全参数化的机械系统几何模型。其求解器使用多刚体系统动力学理论中的拉格朗日方程方法,建立系统动力学方程,对虚拟机械系统进行动力学、运动学和静力学分析,输出位移、速度、加速度和反作用力曲线。ADAMS软件的仿真可用于预测机械系统的性能、碰撞检测、运动范围、峰值载荷以及计算有限元的载荷等。

4.1 模型描述

在对无碳小车进行Adams运动学仿真时,需要结合实际情况对小车的模型进行一定程度的简化,增加仿真的成功性和减轻模拟的难度。小车前进的动能来源于砝码下降的重力势能,砝码和绕线轮通过细绳连接,砝码在下落时通过细绳带动绕线轮转动,但是在Adams软件中很难模拟出砝码下落通过细绳带动绕线轮转动这一运动过程。在实际比赛中,小车一旦启动后所做运动基本为匀速运动,在瞬时速度变化不大的情况下,小车的运动轨迹不会发生太大改变,因此在模拟的时候直接在绕线轴(前轴)上施加了一个恒定的驱动速度。小车在运动时车轮与地面接触,车轮与地面间的关系采用solid-to-solid类型,接触刚度设置为25.11 N/m。

无碳小车各部分的接触关系为:前轴和底板为转动铰连接;四个齿轮之间均为齿轮副接触;左后轮与后轴为转动铰连接;前轴与曲柄为转动铰连接;曲柄与连杆为转动铰连接;连杆与T型杆为转动铰连接;T型杆与底板为移动副接触;T型杆与转向架为转动铰连接;前叉与底板为转动铰连接;前轮与前叉为转动铰连接,运动学模型如图3所示。

图3 运动学模型

4.2 仿真结果

图4为前轮中心运动轨迹图。

图4 前轮中心运动轨迹

根据砝码下落的速度计算出绕线轴的旋转角速度,将其施加在绕线轴(前轴)上,无碳小车开始运动,选取小车前轮上的中心点提取出其相对x轴和y轴的运动轨迹,所绘出的运动轨迹如图4所示,与理论分析的轨迹近似,误差较小,满足设计要求。

5 结 语

无碳小车的结构相对复杂,采用单级齿轮传动,能量损耗较少,但是由于比赛的要求,小车的精度要求高并且要具有微调机构,使得小车在设计时需要不断的实验、模拟以选择出最优的设计方案。通过使用Adams软件对无碳小车模型进行模拟分析,大大提高了设计效率、节约设计成本。无碳小车制作完成后,经调试,可以实现绕开间距为700~1 300 mm的障碍物并平稳前进,证明了小车结构设计的可行性。