发动机气缸盖气门座圈和导管孔的两种加工工艺分析

韦海燕

(柳州五菱柳机动力有限公司,广西 柳州545005)

长期以来,在国内和国外,很多的科学家和研究学者都对气缸盖气门座圈与导管孔的加工工艺进行了研究和分析,并且进行了很长时间的实践。目前已形成了很多的工艺方法,对这些工艺方法进行总结和归纳,气缸盖气门座圈与导管孔的加工工艺大致分为2种:

第1种:先加工气门导管,接着用成品的气门导管孔作为气门座锥面加工的导向来加工座圈锥面。

第2种:先加工气门座圈与导管底孔,通过气门座圈与导管的压装工序之后,同时加工气门座圈与导管孔。

在本文中,将分析气缸盖气门座圈与导管的两种工艺方法,并且探讨这两种工艺方法的加工精度、加工特点。

1 使用成品的气门导管作为加工基准

使用成品的气门导管作为加工基准的工艺方法是:使用成品的导管孔作为气门座圈加工用的定位基准,通过在机床上加工气门座圈的锥面之后继续对气门座圈的锥面进行研磨。

1.1 工艺路线

使用成品的气门导管作为加工基准的工艺路线示意图如图1所示。

图1 用成品气门导管作为加工基准的工艺路线图

1.2 铰气门座圈环带并且研磨过程的精度分析

1.2.1铰气门座圈环带

使用成品的气门导管作为加工基准,利用机床进行加工。最常见的就是把工件直接放在工作台上,夹具夹紧之后直接加工。所使用的加工刀具是铰刀,先加工4个进气门座圈之后,接着更换排气门的刀具,加工排气门的4个座圈,如图2所示。

图2 铰削座圈锥面示意图

1.2.2铰座圈锥面的精度分析

1)加工气门座圈时,由于气门导管孔是成品状态,前工序的导管底孔的精度保证了导管孔的加工精度。因此气门座圈底孔相对于导管底孔的同轴度要求、导管的底孔相对于气门在垂直方向的垂直度要求,这两个要求将对气门环带的加工加难度造成直接的影响。

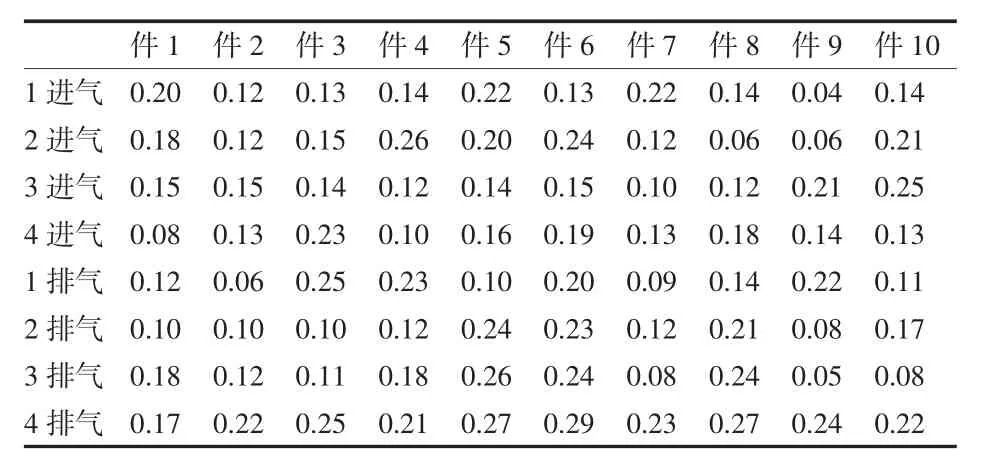

2)加工气门座圈时,所使用的刀具的前端是导向的部分,这个导向部分在切削的时候,能够通过刀具的前端部分在导管里做导向和支撑,所以刀具的导向与导管孔的配合情况将会直接影响气门座圈的加工精度。因此在铰气门座圈环带之后,会发现环带的跳动大,并且环带的表面粗糙度不好,为此对这些气门座圈环带的表面粗糙度进行测量(结果见表1),发现粗糙度均在Ra6.3与Ra3.2的范围之间,这样产品质量的一致性得不到很好的保证。

表1 座圈锥面对导管孔的跳动量(单位:mm)

从表1中可以看出:座圈锥面对导管孔的跳动量最小值为0.04 mm,最大值为0.29 mm,平均为0.16 mm.为了提高气门座圈锥面的表面加工质量水平,在铰削之后需要接着对气门座圈的锥面进行研磨工艺。

1.3 研磨的工作过程和研磨的精度分析

1.3.1气门座圈研磨的工作过程

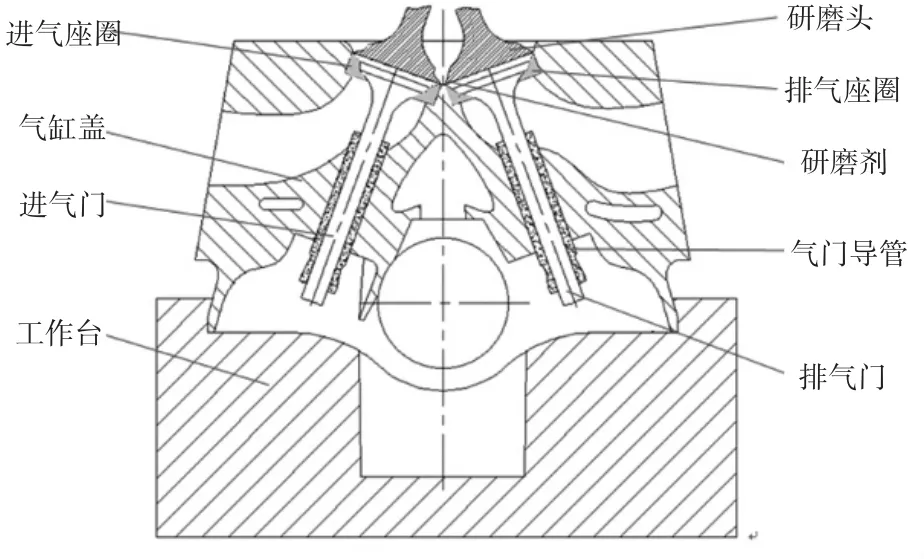

气缸盖气门座圈的研磨过程为:选择需要装机的气门,在研磨的过程中添加研磨剂,在研磨机上对气门座圈上的环带进行3~5 min的研磨。

气缸盖气门座圈研磨机的工作原理为:传动装置在研磨机中促使相互配合的气门座圈与气门做相对的上下往复运动,而在运动的过程中,会产生一定的摩擦和热量,由于需要在研磨的过程中,添加一些润滑和冷却用的研磨剂,这样可以令工作的表面取得比较良好的粗糙度,而且在形位上修正一些误差[1]。气门座圈的研磨工作过程如图3所示。在研磨之后,将与气门座圈、配套的气门一起进行清洗,在确保清洗效果之后,把它们装配在发动机上面,在研磨气门座圈之后,对气门座圈环带的跳动进行测量,所测量的数据见表2和表3.

图3 气门座圈研磨示意图

表2 座圈锥面对导管孔的跳动值(单位:mm)

表3 座圈锥面泄漏量统计表(单位:ml/min)

1.3.2气门座圈研磨的精度分析

根据测量研磨之后的气门座圈环带的跳动数值,经过分析发现:气门座圈锥面的跳动值最小值为0.04 mm,最大值为0.25 mm,计算的数值的平均值为0.15.从测量数据结果看,研磨之后的气门座圈环带的跳动数值依然很大。检查测量工件的表面情况,发现有以下几种情况:

1)受到研磨条件的限制,研磨的位置与面积无法有效控制,导致气门座圈的环带不够均匀。

2)由于研磨剂的颗粒非常的小,而且研磨剂的硬度很高,具有一定的粘性,所以使用一般的清洗设备,并不能完全保证清洗的效果,有一部分的研磨剂还是会停留在气门座圈的四围。一旦发动机开始进行工作,那些比较细小的研磨颗粒容易在气流的影响下进入缸孔,造成缸孔异磨,导致发动机发生故障。因此必须采用专门的清洗设备来保证气门座圈的清洗效果。在清洗过程中,容易发生磕碰,导致气门座圈环带有划痕。

1.4 铰削及研磨座圈锥面的工艺结论

根据上面的实际加工结果,经过分析,可以发现:用成品导管孔作为座圈加工的定位基准,在机床上加工座圈锥面,之后对座圈锥面进行研磨的工艺方法的加工精度不高,满足不了产品图纸的设计精度要求。主要原因是:

1)气门座圈与导管孔的加工精度差,其主要的原因是机床主轴无法对气门座圈与导管的底孔的加工误差、座圈和导管的装配误差等进行修正。

2)增加气门座圈的研磨工艺,并不能修正座圈环带的跳动,仅仅能够修光气门座圈环带的表面。而且研磨的效率非常低,生产投入成本很高,容易发生清洁度问题等问题影响发动机的性能,所以使用这样的方法无法满足生产实际的要求[2]。

2 同时加工座圈锥面和导管孔的工艺分析

随着科技的不断进步和时代的飞跃发展,刀具行业也在不断的进步,而机床行业也在不断的发展,这些行业的不断创新和进步,为气门座圈与导管的加工创造了良好的基础,为加工的精度的提高创造了良好的条件。尤其是刀具行业,目前刀具的结构、测量的工具与方法、加工工艺、材质、热处理等方面都有了巨大的进步,在研究如何提高气缸盖气门座圈与导管的加工精度时,不仅仅局限于研究所使用的加工设备上,还可以从所使用的刀具方面考虑。目前,国内外加工气缸盖气门座圈与导管已形成了这样的趋势:使用精密的加工中心作为加工设备,配合夹具及复合精密刀具,加工气门座圈及导管。下面将对这个加工方法进行论述和分析。

精密的加工设备和精密的刀具是精密复合刀具加工气门座圈与导管的两个基础,如果不具备这两个基础,则气门座圈与导管的加工精度也无法保证。如果使用精度不高的设备进行加工,由于设备精度的影响,由此会产生以下问题:

1)机床的主轴跳动的影响:如果机床的主轴跳动大,那么主轴方向上的误差会反映到加工工件的精度上。

2)刀具在制造精度方面的影响:导管孔的直径一般比较小,而加工导管孔的刀杆将比导管孔更小,所以刀尖位置的跳动不容易保证,而且刀杆的刚性也比较差。刀尖位置的跳动和刀杆跳动的误差,将会直接反映在气门座圈与导管的加工精度上。

3)定位的精度所带来的影响:机床的精度是加工精度的基础,只有保证了机床的精度,加工的精度才有可能满足要求。一般情况下,使用一般普通的刀具进行加工气门座圈与导管,气门环带的跳动大概在0.07mm至0.16mm范围之间。如果采用复合的刀具来加工气门座圈与导管,首先需要提高加工设备的精度,并且要保证刀具的制造精度。本文分析使用精密的机床、精密的刀具来进行加工,论述这样的加工工艺和精度存在哪些情况。

2.1 设备的精度

在通常的情况下,最常见的情况主要是采用组合刀具来进行加工,而所使用的设备方面,选择就非常的多,有一些使用专机,有一些使用加工中心。

本文将对使用加工中心来加工气门座圈与导管孔的方法和特点来进行分析和说明。

加工中心具有很高的设备精度,并且功能非常的强大,它可以自行完成镗、铣、锪、钻、扩、铰、攻丝等,可以利用加工中心组成一个具有柔性的生产线,这样的柔性生产线可以具备很多机型的生产,在产品切换的时候,可以通过更换夹具、刀具就满足满足产品的生产要求。这样的生产模式已经被许多的生产厂家所使用。机床本身的结构决定了机床的加工精度,下面将以五菱柳机的机加工车间所使用立式加工(台湾建荣立式加工中心)当作一个例子,介绍如何利用机床本身的加工精度来保证加工的精度。

五菱柳机的机加工车间所使用的五菱柳机的机加工车间的型号是:Vcentre-110,设备的精度指标见表4.

表4 立式加工中心精度表

设备精度指标的主要保证措施有:

1)全封闭的床身:全部采用一体铸造的方式,包括导轨、丝杠两端的固定座等,具有足够的强度和刚性,抗震能力好,机床使用全封闭的防护。

2)精密的机床主轴:在机床的主轴内部,机床自己带有冷却并且恒温的装置,利用装在主轴外面的冷却物质的来回循环运动来控制主轴的温度,主轴温度可以在5°~45°之间进行调节,在调节在范围内任意的温度,因此可以减小主轴在加工过程中所产生的热变形。

3)直线滚动导轨,也称为线性滑轨、线性导轨。直线滚动导轨刚性强,摩擦力很小,滚动阻力小,润滑和安装调整都十分方便,具有比较高的额定负载,能承担一部分的扭矩,允许在比较高负载的情况下实现高精度的直线运动,经得起长时间的使用,精度的磨损比较小。机床上的X、Y、Z方向的导轨都设有光栅尺,可以进行直线方向的测量,形成一个闭环的控制,这样可以保证机床的定位精度要求。

2.2 刀具的精度

在加工气门座圈与导管的过程中,刀具的制造精度水平是保证加工精度的关键因素,在目前具有典型代表性的刀具是由瑞士URMA公司与美国的VALENITE公司,这两家公司一起研发和生产的铰刀(即可涨式并且精密带微调的)。这类型的刀具结构形式如图4所示。

图4 精密微调镗刀结构图

可涨式精密带微调的铰刀由刀体、铰刀这两个主要的部分来构成的。铰刀是可涨的,而所使用的刀柄具有液压补偿的功能,刀具带有微调功能。该铰刀在直径方向上允许有φ0.02 mm的调整量。当铰刀微调之后,有一些尺寸还是没有办法满足尺寸的公差时,需要更换铰刀,或者可以更换刀片,通过这样的方式可以继续加工。在一般情况下,只是更换刀片的成本会低一些,更换刀片的成本仅是更换铰刀成本的四分之一,所以通过更换刀片的方法,可以降低生产的成本。由于气门座圈与导管在直径方向上的尺寸差别比较大,所以在加工时,为了保证刀具的使用寿命和良好的切削性能,为了获得一样的切削速度,需要调整刀具的转速。比如:在加工气门导管时,将切削速度设定为20 m/min,刀具的转速设定为600 r/min,而加工气门座圈的切削速度为18 m/min,刀具的转速为130 r/min.利用这样的方法,可以满足零件加工表面的质量要求,且加工的效率高。

加工气门座圈与导管时,通过使用了精密的复合刀具,在加工之后座圈锥面对导管孔的跳动值如表5所示。从表中的数据可以看出,使用精密复合刀具加工气门座圈环带跳动值小值是0.01 mm,最大值为0.05 mm,环带跳动值基本可以保证在0.05mm的范围之内,对环带的粗糙度进行测量,发现环带表面的粗糙度基本保证在Ra0.4的范围之内,所测量环带表面的粗糙度数值见表6.除此以外,气门的导管孔的同轴度要求为φ0.20 mm(相对于导管外圆),经过测量,发现同轴度均在φ0.10 mm~φ0.20 mm的范围之内。

表5 座圈锥面对导管孔的跳动值(单位:mm)

表6 座圈环带表面粗糙度值(单位:μm)

2.3 加工结果分析

对结果进行以上分析,可以得到这样的结论:在加工气门座圈与导管孔时,使用精密复合刀具可以达到产品设计的精度,满足生产的需要。在加工的过程中,有导管孔相对于导管外圆同轴度不合格的情况发生,产生这些情况的原因主要是加工定位方面的原因而产生的。使用精密的复合刀具来加工气门座圈与导管孔,零件采用工艺销孔作为定位基准,加工导管孔时受到底孔位置度的影响,如果底孔的位置度差,那么就会出现导管与导管底孔的中心不在一个轴线上的情况,这样导管孔相对与导管的外圆在同轴度方面产生不合格的现象。因此,必须保证底孔的位置精度,由于上述的情况和原因,在加工气缸盖气门座圈与导管的底孔时,必须使用精度高的设备,且采用与加工气门座圈与导管同样的定位方式,这样才能保证气门座圈与导管的最终加工精度。

3 结束语

本文介绍了目前最常使用的两种气缸盖气门座圈与导管孔加工工艺:第1种是先加工气门导管,接着用成品的气门导管孔作为气门座锥面加工的导向来加工座圈锥面。第2种是先加工气门座圈与导管底孔,通过气门座圈与导管的压装工序之后,同时加工气门座圈与导管。围绕这两种工艺方法的加工特点和加工精度进行分析和探讨,得出以下结论:

(1)先加工气门导管,接着用成品的气门导管孔作为气门座锥面加工的导向来加工座圈锥面的工艺方法无法保证气门座圈环带的跳动。

(2)先加工气门座圈与导管底孔,通过气门座圈与导管的压装工序之后,在加工气门座圈与导管孔时,采用精密的复合刀具进行加工,这样的工艺方法可以保证加工的精度。

本文的分析研究结论对发动机气缸盖气门座圈和导管孔的加工工艺具有一定的参考价值,值得推广。