复杂固结作用对高大炉渣边坡的稳定性影响研究

王修峰,刘文连,廖绍忠,樊亚红,许永超

(1.昆明理工大学建筑工程学院,昆明 650500;2.中国有色金属工业昆明勘察设计研究院有限公司,昆明 650051;3.昆明理工大学国土资源工程学院,昆明 650093)

随着人类工业生产活动的愈加频繁,尾矿库、矿山残渣堆填体等人工边坡的数量不断增多。矿渣堆填体边坡不同于自然边坡,在自然条件下易发生物理化学性质的变化。因此该类边坡的应力场及固结作用一般较为复杂,边坡稳定性不易控制。堆填体边坡一旦产生变形或失稳,其危险性及危害将会十分严重。例如2015年12月20日发生的深圳光明新区渣土受纳场滑坡,因此而造成了重大的人员伤亡和不良的社会影响。

近年来,国内学者对多种固结理论进行不断的研究。曹净[2]等(2000)通过对马家田尾矿库水化学场的分析,得出该尾矿化学固结机理,并进行化学固结强弱分区的研究。刘文连[1]等(2004) 通过对某大型尾矿库坝体勘察新技术、新工艺和尾矿砂土沉积环境、固结特征分析以及对尾矿砂土的静力、动力物理力学性质进行大量的试验研究,分区研究了淋滤固结、化学固结作用的特征,建立了3种固结作用在尾矿砂土静力抗剪强度值中权重分配的计算式,揭示了尾矿砂土的静力、动力基本特性。曹净[3]等(2005)在试验的基础上,通过对尾矿砂土在排放尾矿液过程中的饱和-非饱和交替状态的研究,初步分析了尾矿砂土的淋滤固结作用机理。

本文以某堆渣体边坡为研究对象,该堆渣场边坡属典型的高大人工炉渣堆积体边坡,且该高炉炉渣存在着较强的淋滤固结及化学固结作用,具有较强的代表性。通过对该堆场高炉渣特殊化学性质、物理力学性质及水文地质条件的初步研究,进而对该边坡水化学场及渗流场进行分析,得出在淋滤固结作用和化学固结作用下的复杂固结机理结论以及稳定性结论,并在此研究基础上,得出今后此类边坡工程的治理设计新思路。

1 堆渣体边坡现状分析

1.1 工程概况

该堆渣体边坡地处云贵高原北缘一幼年期“V”字形河谷北岸,两岸山高谷深,切割强烈,在场地地段山体基本呈南北走向,具中-高山构造剥蚀山地地貌特征。该堆渣体为高炉炉渣,在水的作用下极易形成铁质胶结,经多年的堆填,沿江岸坡已形成一个长600余米,宽超过100 m,最大厚度超过100 m,平均厚度达80 m的渣体平台。堆渣体边坡前缘下临江水,堆渣体边坡顶部形成宽大平台。江面高程介于991.76~993.46 m,渣场顶部平台高程为1 105.23~1 105.61 m。边坡坡度45°~50°。在渣场下方邻江位置设置了挡墙用于拦渣护坡,挡墙墙背垂直,墙面坡比1∶0.25,未发现鼓肚、变形、开裂迹象。

1.2 地层岩性分析

该堆填体由第四系人工填土——松散炉渣层、热熔胶结炉渣层、素填土、杂填土组成,主要为松散炉渣、热熔炉渣,热熔炉渣厚达100余米分布于深层及中层,翻动炉渣主要分布在表层30 m左右。主要地层翻动炉渣层的岩土物理性质如下:灰、黑灰色,主要由已翻炉渣及炉灰组成,渣体被钻探机械破碎呈粒径2~5 cm碎块状,碎块上多见直径为1~5 mm密集的蜂窝状气孔,渣块较坚硬-坚硬,锤可击碎-难击碎,其间充填粒径为0.2~0.5 cm的炉渣碎粒和炉灰20%~30%。

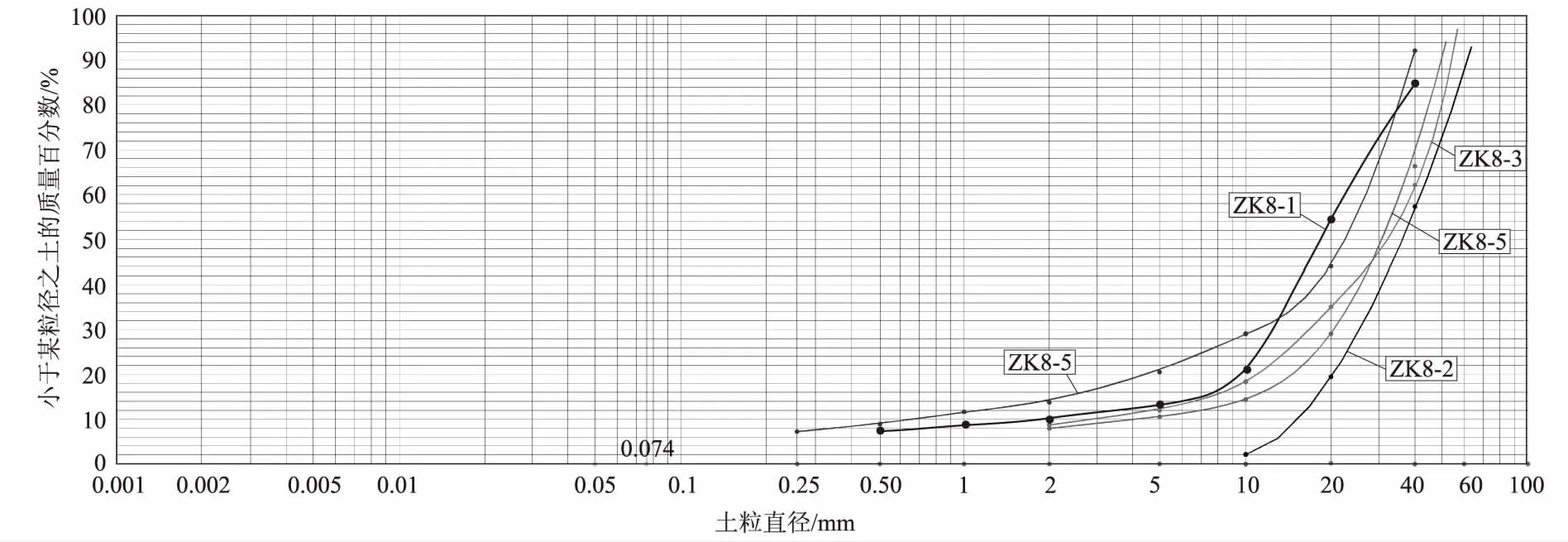

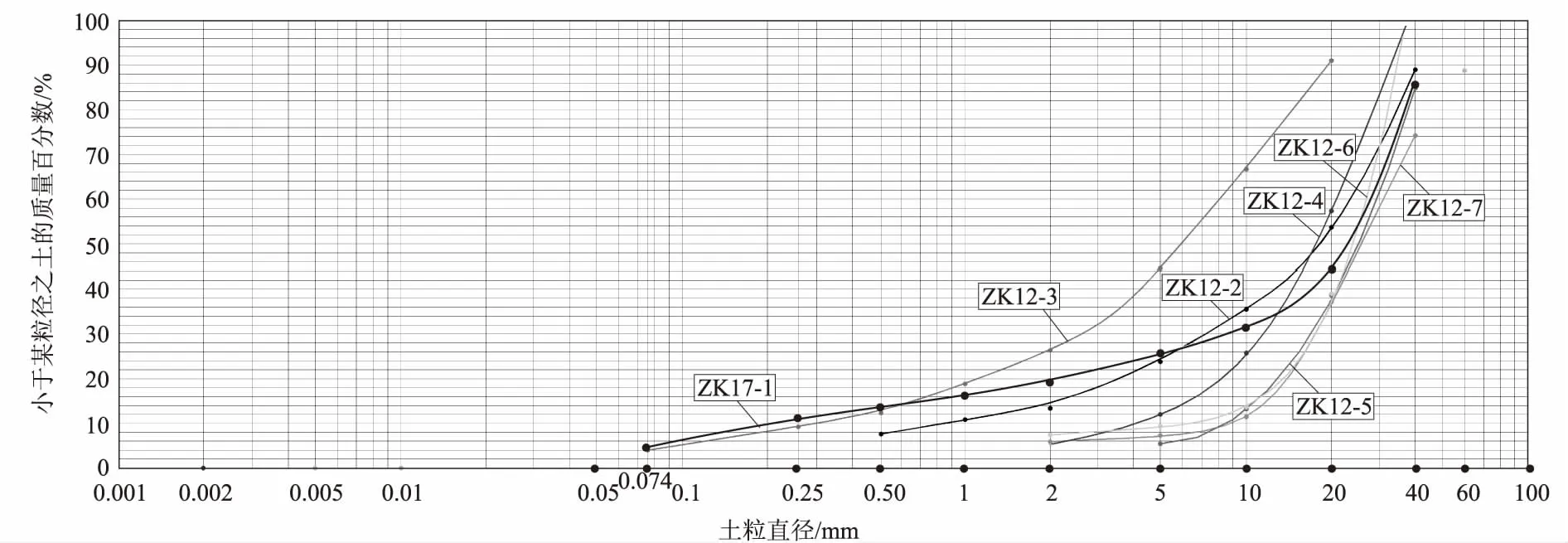

从勘察及试验中揭露出的地层信息可得,翻动炉渣层由于多种因素的作用,呈现出明显的上部及表层渣体结构松散且粗颗粒含量较高,下部稍密状态且细颗粒及细粉砂含量较高。随深度的增加,渣体颗粒由级配不均的粗颗粒炉渣过渡到级配相对均匀的细颗粒炉渣及细粉炉渣。翻动炉渣的颗分曲线见图1、图2。

图1 松散翻动炉渣颗分粒径分配曲线图

2 堆渣体固结作用机理分析

2.1 复杂固结作用产生条件

场地地下水来自大气降雨、上方热泼渣坑喷水残水、汛期江水补给等。其中,主要补给水为渣场平台顶部热泼渣坑的降温喷水,大量残水渗入地下形成地下水。渣坑内每次喷水降温时间可持续5~8 h,约2~3 d喷水降温一次,形成了周期性的热泼渣坑残水渗入堆渣坡体内,在坡体内形成非稳定渗流,使之处于饱和与非饱和交替状态之中。根据该堆渣边坡的水文岩性条件、堆积特点、固结环境及物理力学性质等试验研究结果,将堆渣边坡分区如图3。

图2 稍密翻动炉渣颗分粒径分配曲线图

从高压固结试验结果(表1)中可以看出,在坡顶向下8~35 m范围内(该区域处于常水位浸润线之上,残水入渗浸润线之下)堆积炉渣超固结比均大于1,且比值随深度的增加而变小。因此,从固结历史来看,高炉炉渣边坡堆积体属非正常固结岩土体,除自重固结作用外,存在较强的淋滤固结及化学固结作用。

图3 堆渣边坡分区示意图

该堆场高炉炉渣主要采用传统的水淬粒化的处理工艺,在边坡坡顶的渣坑内对热熔炉渣进行喷水降温,高炉渣经淬冷成粒后形成具有潜在水硬性和潜在活性的玻璃体结构粒化高炉炉渣。由于该堆场的上游高炉生产工艺所使用的是钒钛磁铁矿进行冶炼,因此高炉炉渣存在以下特点:

(1) 高炉渣量大,水渣容重低

该堆场炉渣属高钛型炉渣,炉渣量大,渣铁比达到0.8~0.9。高炉水渣容重为0.35~0.40 t/m3。炉渣呈不规则颗粒状,渣块上具密集的蜂窝状气孔。

(2) TiO2含量高,水渣活性低

炉渣黏度和熔化性温度随着渣中TiO2含量的增加而降低,少量的TiO2可以改善炉渣的流动性、降低炉渣的熔化性温度,同时还具有护炉的作用[5]。而该炉渣其含量高达20%以上,严重影响水渣的活性,物理性质表现为硬度高、水硬性差。

(3) 炉渣黏稠度较高,铁含量较多

TiO2含量是控制炉渣黏度的主要因素之一,少量的TiO2可以改善炉渣的流动性。炉渣局部含极其坚硬的钢铁包块。

炉渣主要化学成分见表2。

2.2 淋滤固结作用机理分析

由于高炉渣堆渣边坡特殊的堆积及水淬热泼渣冷却工艺,在残水入渗浸润线与常水位浸润线之间的区域(如图4中Ⅱ区)频繁且周期性地形成非稳定渗流,导致渣体处于饱和-非饱和频繁交替循环状态中。当渣体处于非饱和状态时,渣体颗粒间存在毛细力使渣体颗粒相互靠近趋于密实,而在饱水状态时,渣体颗粒间的毛细力消失,渣体随之产生一定量的回弹,并在动水渗透力的作用下,细颗粒及细粉沙不断被裹挟流入下层的粗颗粒空隙中,待下一个非饱和周期时,由于上层空隙间的填充物被渗流带走,毛细力将使上层粗颗粒产生更大的收缩。如此往复,在Ⅱ区堆渣体边坡内,淋滤固结作用增大了堆渣体的密实度,并加速了堆渣坡体的固结沉降,增大其φ角值,使堆渣坡体抗剪强度提高。

表2 炉渣的主要化学成分(%)

2.3 化学固结作用机理分析

该堆场高炉炉渣采用水淬粒化的处理工艺,将液态熔融矿渣急剧冷却得到矿渣玻璃体物质。矿渣玻璃体的聚合度很低,因此具有较高活性。由于周期性的热泼渣喷水降温,矿渣玻璃体始终处于饱和-非饱和交替状态中,不仅形成了周期性变化的水化学场,且无形间形成了炉渣胶结硬化的天然养护环境,活性矿渣玻璃体在此养护环境中快速水硬形成C-S-H凝胶,同时吸收产生废气中的SO2、CO2形成CaSO4·2H2O(石膏)、MgSO4·H2O和CaCO3硬化结晶物逐渐包裹矿渣颗粒表面并填充矿渣颗粒空隙,形成初始状态的硬化体。

水淬渣过程中产生的H2S和SO2随着热泼残水的迅速下渗而被带入边坡体,不断淋滤下层炉渣,使下层炉渣处于酸性环境中,酸激化后的含铁炉渣使下渗溶液中的Fe3+含量不断增加,炉渣颗粒空隙间的Fe(OH)3胶体增多并在饱和-非饱和交替状态下逐渐沉淀而固化, 从而在硬化的基础上使炉渣颗粒化学胶结作用加强,使初始状态的硬化体强度进一步提高,黏聚力C值逐渐增加。在上述周期性的复杂水化学场作用下,入渗残水使炉渣不断的硬化胶结,最终形成该渣场的主要地层——热熔炉渣胶结岩体。

2.4 复杂固结作用影响特征

上述研究表明,淋滤固结及化学固结的主要作用区域集中在残水入渗浸润线与常水位浸润线之间的Ⅱ区,自重固结作用次之。在Ⅰ区、Ⅲ区内化学固结作用相对较弱,且Ⅲ区内淋滤固结作用消失,转而由自重固结发挥主要作用。

表3 不同区域堆积炉渣物理力学参数表

从表3可以看出,在淋滤固结及化学固结的复杂固结作用下,Ⅱ区内的各岩层的物理力学性质均较Ⅰ区非线性的提高,与一般规律有较大差异,可以得出这是淋滤固结和化学固结的综合作用结果。现状坡比已达到1∶1.1~1∶1.2,远远大于边坡坡比允许值,这也印证了存在自重应力外的淋滤及化学固结作用提高了堆渣坡体的抗剪强度指标。

3 炉渣堆积体边坡稳定性分析

3.1 渗流及稳定性计算方法

在边坡稳定性分析中,除浸润线以上部分区域毛细作用较强,水在土中接近饱和,大部分区域都处于非饱和状态,此时非饱和区的水汽运动与饱和区的地下水运动必然存在互相联系,即所谓饱和非饱和流动问题。

对于该堆渣体边坡而言,常水位浸润线以上处于非饱和,其以下处于饱和状态。随着周期性的热泼渣坑残水入渗,边坡体中的浸润线也随之发生变化,在边坡体中形成了非饱和区和饱和区。在此情形下应采用水头h作为控制方程的因变量,对于各向异性的二维饱和非饱和渗流控制方程为:

(1)

式中,kx为x方向的渗透系数;Ky为y方向的渗透系数;Q为施加的边界流量;γw为水的重度;mw为比水容重,是体积含水量驻留曲线的斜率。

mw定义为体积含水量ω对基质吸力(ua-uw)偏导数的负值,即:

(2)

水头边界条件:

(3)

流量边界条件:

(4)

根据土体沿着假想滑动面上的极限平衡条件进行分析,边坡岩土的破坏遵从Mohr-Coulomb强度模型,并认为当边坡的稳定性系数Fs=1时,坡体内某一个最危险滑面上的滑体将濒于失稳的极限平衡状态。

在考虑渗流的稳定性分析方法中,选取土体而非单一的土骨架作为研究对象,考虑滑裂面上的孔压与坡面上的水压力(坡面上有水情况),将水土间的相互作用力(浮力和渗透力)作为内力考虑,不仅符合习惯,而且概念清晰、计算简单,无需考虑渗透力,只需考虑滑坡体周围的水压力。

3.2 参数选取

模拟计算所使用的岩土物理力学参数在已有岩土体物理力学试验和稳定性反演分析的基础上,结合文中3种固结作用机理及3种固结作用对炉渣堆填体力学强度影响分析结果和变化规律,采用3种固结作用权重分析模式[1]。堆渣体抗剪强度τ值是3种固结作用共同作用的结果,抗剪强度表达式如下[1]:

τ=A1τ1+A2τ2+A3τ3

(5)

式中,τ为堆渣体的抗剪强度;A1、A2、A3分别为淋滤固结、化学固结、自重固结所占权重;τ1、τ2、τ3分别为淋滤固结、化学固结、自重固结所产生的抗剪强度值[1]。

岩土物理力学参数见表4。

表4 岩土物理力学参数表

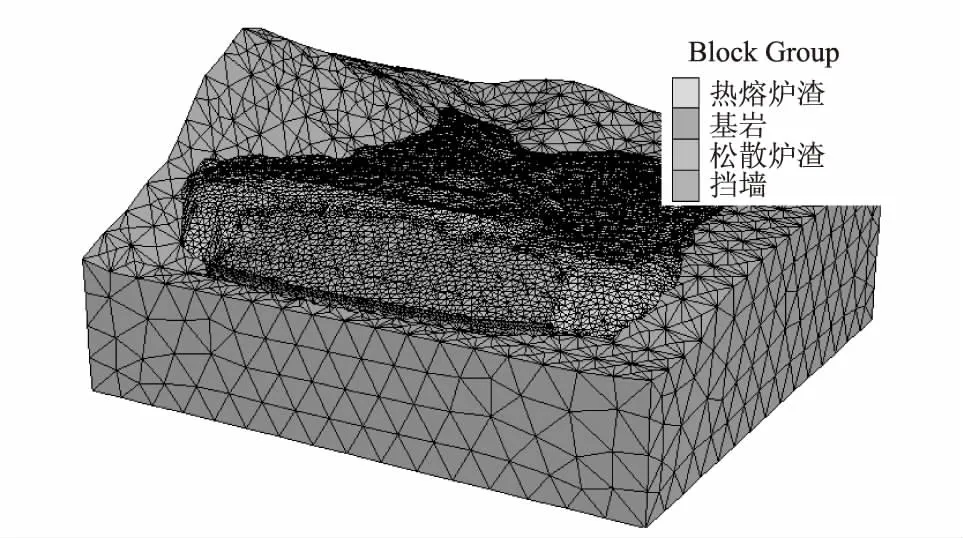

3.3 堆渣体边坡稳定性的三维模拟分析

本文采用FLAC3D有限元模拟软件,运用Mohr-Coulomb塑性模型为分析的本构模型。重点以该渣场堆填现阶段建立数值模型,在原始地形上热熔炉渣堆积至现状标高,并在挡墙内侧堆积松散炉渣。渣场的堆填现状属于重点分析研究的堆填阶段。

重点研究工况:

①天然工况;

②地震工况(抗震设防烈度为7度,设计基本地震加速度值为0.15 g)。

堆渣体边坡数值模型如图4。

图4 堆渣体数值模型

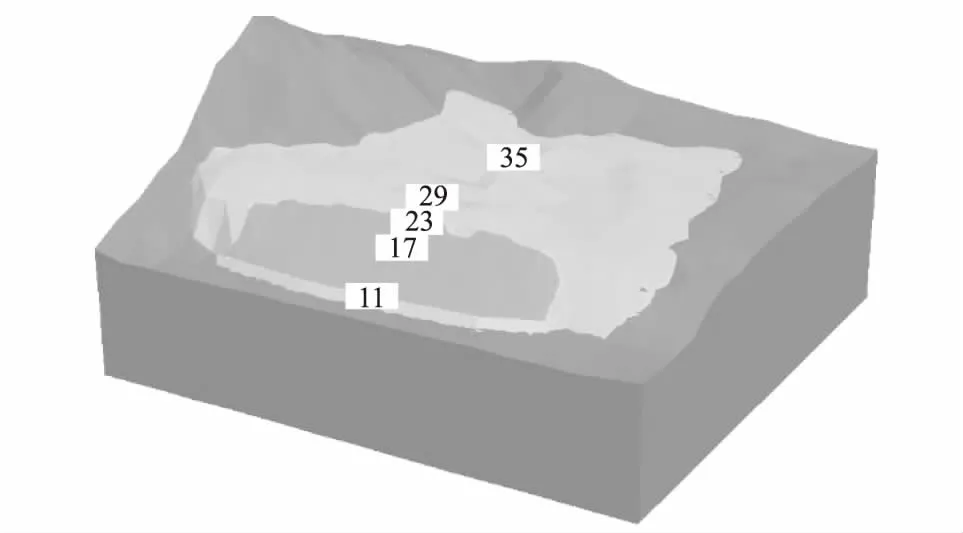

图5 模型监测点布置

为了获取堆渣体斜坡不同位置的速度、加速度及位移的变化情况,同时也为后续的进一步分析提供数据,特别在三维地质模型的重点位置上设置了数量不等的监测点。位置包括挡墙顶部、坡脚、斜坡中部、坡顶、不同岩土材料分界面等。监测点布置如图5。

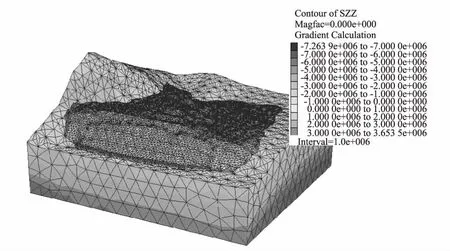

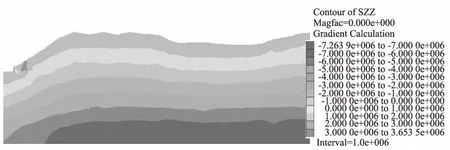

(1) 初始应力场特征分析

渣场堆渣体现状堆积两种重点研究工况的初始应力随深度分布情况与一般坡体竖向应力分布基本相同,从坡表至深度方向逐渐增加,如图6及图7所示。

图6 初始地应力场

图7 初始地应力场剖面图

(2) 剪应变增量特征分析

由于上一堆填阶段的热熔炉渣的已经堆填完毕,且变形逐渐收敛,现状堆填主要是堆填热熔炉渣表面的松散炉渣,其剪应变增量主要位于松散炉渣堆积层前缘,剪应变增量约为0.012。天然工况如图8及图10所示,地震工况如图9及图11所示。

图8 堆渣体天然工况剪应变增量云图

图9 堆渣体地震工况剪应变增量云图

图10 堆渣体天然工况剪应变增量剖面云图

图11 堆渣体地震工况剪应变增量剖面云图

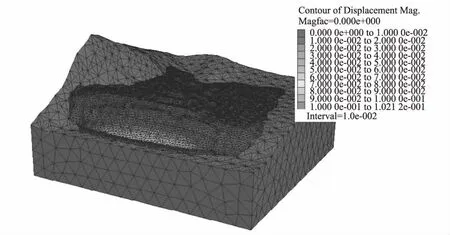

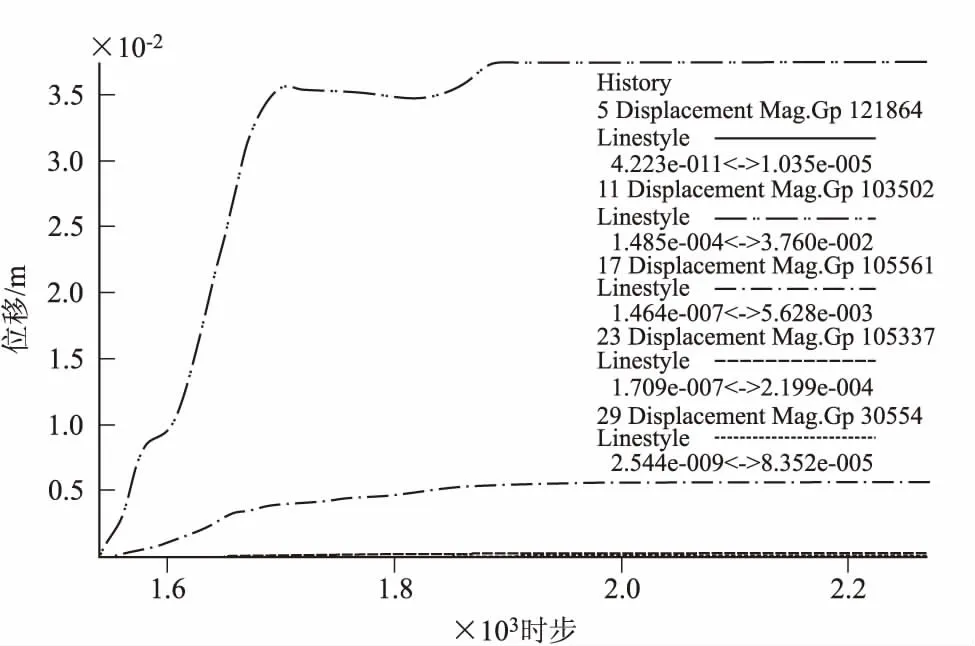

(3) 变形特征分析

该渣场在现状堆填的天然工况条件下,最大合位移在0.10 m左右,其变形主要位置位于松散堆积体前缘。其位于坡脚的11号监测点位移监测曲线开始时呈上升状态,位移达到0.036 m时,基本不再变形,其余监测点位移较小。位移变形如图12及图14所示,位移监测曲线如图16所示,堆积体位移速率监测如图17所示。

在地震工况条件下,计算至16 000多时步时,最大合位移已经达到0.918 m,其变形主要位置位于松散堆积体前缘,并且逐渐向斜坡中部蔓延,如图13。从剖面图上可以看出,最大位移出现在松散堆积体和挡墙接触部位,如图14、图15所示。

图12 堆渣体天然工况位移云图

图13 堆渣体地震工况位移云图

图14 堆渣体天然工况位移剖面云图

图15 堆渣体地震工况位移剖面云图

图16 堆渣体位移监测曲线

图17 堆渣体位移速率监测曲线

通过有限元三维建模分析可以得出:

(1) 天然工况状态下,由于先期堆填的热熔炉渣已经逐渐变形,并经过复杂固结作用,渣体已至稳定状态,该渣场堆渣边坡在现状堆填阶段,主要的变形区域为中浅层堆积的松散炉渣,经过约2 300时步的计算,其位移逐渐收敛,位移云图上最大合位移约为0.10 m,此时变形不再进一步发展,整个堆填体边坡处于稳定状态。

(2) 地震工况下,渣场堆积体前缘松散堆填体对地震动响应较为明显,模拟计算不收敛,最大合位移达到0.90 m以上,变形从松散堆积体前缘逐渐向后缘和中部发展,并呈现不断增大的趋势。前缘松散堆填体趋于不稳定。

(3) 该渣场边坡的深层稳定性较好,发生深层滑坡垮塌的可能性较小,但边坡中浅层及表层坡体稳定性较差,安全储备不足,处于欠失稳状态。

4 结论

通过对该堆渣体边坡的复杂固结作用机理及稳定性分析可以得出以下结论:

(1) 通过对该炉渣渣场边坡的水文及地质条件的研究,可以得出周期性的热泼渣坑残水入渗是形成坡体内非稳定渗流的主要原因,而坡体内的饱和与非饱和交替状态是产生淋滤固结作用以及化学固结作用的重要因素之一。

(2) 由于高炉渣堆渣边坡特殊的堆积方式及物理性质,残水入渗使堆渣体Ⅱ区始终处于饱和-非饱和频繁交替循环状态中。非饱和状态时,渣体颗粒间存在毛细力使渣体颗粒相互靠近趋于密实。饱和状态时,毛细力消失,并且在动水渗透力的作用下,细颗粒及细粉沙不断被裹挟流入下层的粗颗粒空隙中。如此往复,在Ⅱ区堆渣体边坡内,淋滤固结作用增大了堆渣体的密实度,并加速了堆渣坡体的固结沉降,增大其φ角值,使堆渣坡体抗剪强度提高。

(3) 通过分析炉渣边坡的水化学场,并结合高炉炉渣特殊的化学性质,得出在化学固结过程中,首先炉渣胶结硬化并填充矿渣颗粒空隙,形成初始状态的硬化体,然后在动水化学场作用下Fe(OH)3胶体逐渐沉淀而固化使初始状态的硬化体胶结,黏聚力C值逐渐增加。

(4) 通过对该炉渣渣场边坡复杂固结作用的理论研究以及稳定性分析,可以得出经过淋滤及化学固结作用的散粒体炉渣边坡工程性质是可靠的,并且会随时间而继续加强。那么若在其他边坡工程中,也根据坡体的工程性质模拟多种固结作用所需要的自然条件,则理论上是可以达到优化坡体工程性质,并提高边坡稳定性的目的。因此本研究为今后边坡工程的治理提供了新思路。

[1] 刘文连,张晓玲,阎鼎熠,等.某大型尾矿库坝体勘察新技术及尾矿砂土工程特性初步研究[J].工程地质学报,2004,29(12):523-528.

[2] 曹净,龚宪伟,李鸿翔,等.攀钢马家田尾矿化学固结机理初探[J].桂林工学院学报,2000,32(4):147-150.

[3] 曹净,陈颖辉,李睿,等.尾矿砂土淋滤固结机理研究[J].昆明理工大学学报(理工版),2005,25(10):73-77.

[4] 曹净,龚宪伟,余绍维,等.四川马家田尾矿堆积坝稳定性分析[J].广西电力工程,2000,19(2):29-31.

[5] 许仁泽,张建良,张贺顺,等.TiO2对京唐高炉渣性能的影响及热力学分析[J].钢铁,2017,32(9):104-109.

[6] 黄燕华,张树青.宝钢高炉水淬矿渣水硬性的分析[J].宝钢技术,2007,24(6):39-42.

[7] 林斌.熔融高温高炉渣冷却过程相变研究[D].重庆:重庆大学,2016.

[8] 王卉.高炉熔渣形成过程及性能研究[D].北京:北京工业大学,2013.

[9] 聂春龙.边坡工程风险分析理论与应用研究[D].长沙:中南大学,2012.

[10] 向发明.高钛型炉渣处理设计方案的探讨[J].金属矿山,1986,18(7):43-46.

[11] 某渣场边坡稳定性数值模拟研究报告[R].中国有色金属工业昆明勘察设计研究院有限公司,2017.

[12] 黄文熙.土的工程性质[M].北京水利电力出版社,1981.

[13] 王果庭.胶体稳定性[M].北京:科学出版社,1990.

[14] 中华人民共和国国土资源部.滑坡防治工程设计及施工技术规范(DZ/T0219-2006)[S].北京:中国标准出版社,2006.

[15] Orrling C,Sridhar S,Cramb,A W.In Situ Observation of the Role of Alumina Particles on the Crystallization Behavior of Slags [J]. Steel Research,2000,40(9):877-885.

[16] Mostafa N Y, Ei-Hemaly S A S,Al-Wakeel E I,et al..Characterization and Evaluation of the Hydraulic Activity of Water-cooled Slag and Air-cooled Slag[J].Cement and Concrete Research,2001,31(2):899-904.