刮刀及撕裂刀磨损实时监测系统

卓兴建, 路亚缇

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

刀具维护是盾构应用过程中的重要环节。目前,盾构操作司机无法在掘进过程中观察刀具磨损情况,对刀盘、刀具进行检查时必须停机,且进行人工检修前施工作业人员需要大量的准备时间,这在很大程度上影响了掘进速度[1]。此外,在检修过程中,由于刀盘、刀具处于未支护区域,因此会对检修人员造成一定的安全风险[2]。因此,刀具可视化管理问题一直是盾构行业研究的关键课题。

现有监测刀具磨损的主要方法包括: 1)基于液压油式的刀具磨损系统[3],其故障率较低,维护简单,缺点是不能实时监测磨损情况,只有刀具磨损到失效时才有信号输出; 2)基于超声波定位的监测系统[4],其也可实时监测刀具磨损量,但对通讯要求较高,如何把信号很好地从发射端传输至接收端是其技术难点,且对防护要求较高,供电时间有限。

本文论述的盾构刀盘磨损实时监测系统可以使盾构司机综合盾构掘进环数及掘进里程合理地判断是否需要更换刀具,为优化盾构施工提供了可靠的基础数据和技术支撑。

该系统能够降低人力消耗和作业风险,增加刀盘刀具的使用寿命,实现刀具磨损量的可视化管理,辅助盾构司机判断是否需要更换刀具,提高盾构的工作效率,对新一代的智能、高效、安全及人性化盾构研发具有重要意义[5]。

盾构刀具磨损实时监测系统采用电阻变化原理测量刀具磨损量,经信号采集并转换为串口信号,传输至滑环,再至接收端,最后由PLC模块直接采集并显示至上位机。

此套系统可监测6路刮刀和撕裂刀的实时磨损量,监测精度为2 mm,监测范围为0~40 mm,可在刮刀及撕裂刀磨损量达到一定值时预警。

1 系统总体设计

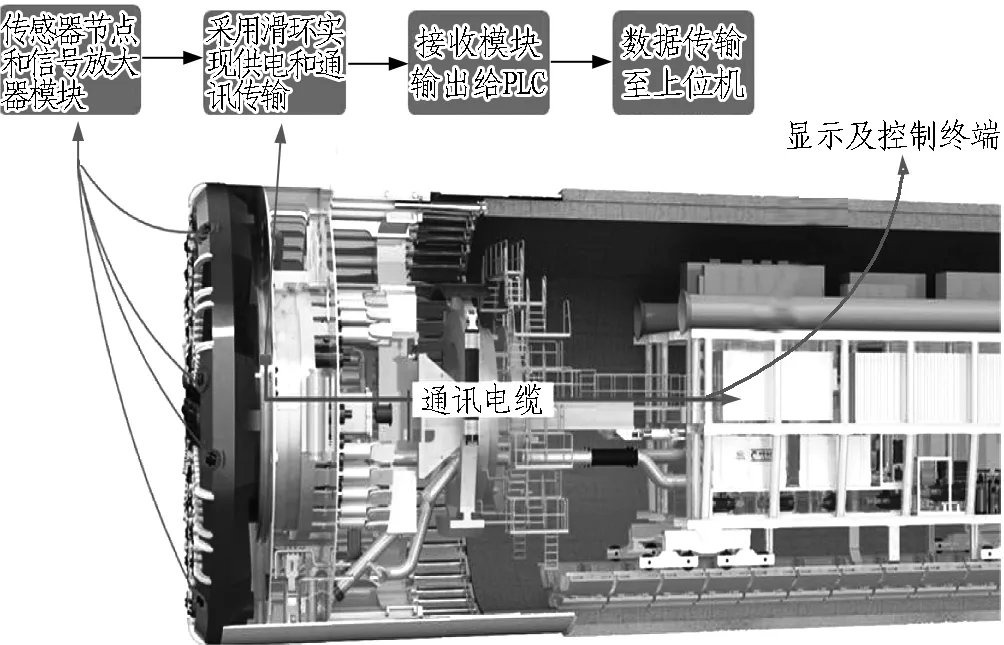

刀具磨损实时监测系统由传感器子系统、控制与数据传输子系统和标准信号输出3部分组成。传感器子系统包括传感器和放大器,通过刀梁内的防护,可以保证传感器不损坏且通讯信号良好。传输子系统通过滑环来实现。输出系统由接收模块输出的6路标准电流信号输入到上位机,以实时显示刀具磨损量。刮刀磨损监测系统如图1所示。

图1 刮刀磨损监测系统

该系统的传感器采用电阻变化原理测量刀具磨损量,电路板外侧填充环氧树脂胶进行绝缘。以电滑环为中间桥梁,接收仪器采用220 V供电。接收仪器一方面将220 V电压转换成24 V电源,供电给放大器和传感器;另一方面通过电滑环接收放大器发送的传感器电信号。放大器以300 ms的频率发送传感器的磨损量信号,接收器接收485的串行信号并进行转化,输出4~20 mA信号。此信号可由PLC的AI模块直接接收,并做相应的程序处理。磨损量传输至上位机,供盾构司机参考判断。刮刀及撕裂刀磨损实时监测系统的工作流程如图2所示。

2 系统基本组成

2.1 复杂工况下的通讯系统

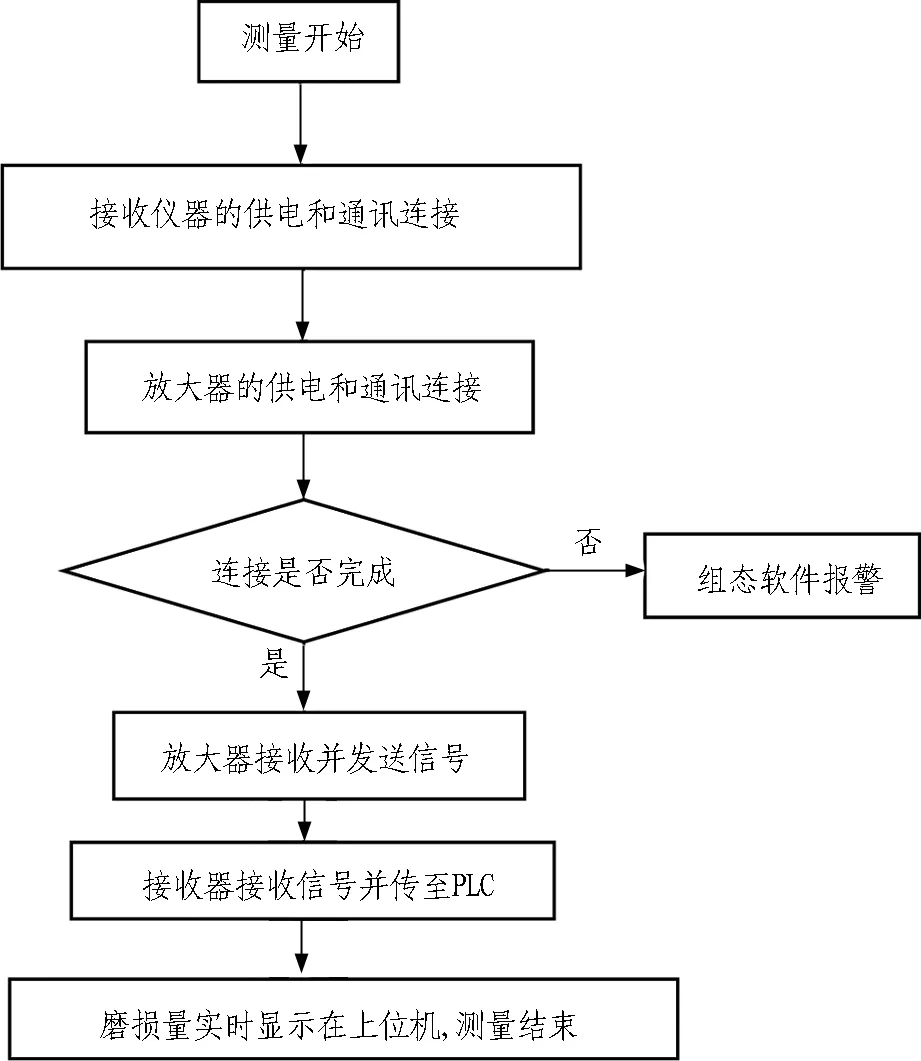

电滑环可实现刀盘传感器的供电及通讯数据的传输,是实现2个相对转动机构数据信号传输的精密输电装置,特别适合应用于无限制连续旋转且需要从旋转位置到固定位置传送数据的场所。

图2 刮刀及撕裂刀磨损实时监测系统的工作流程

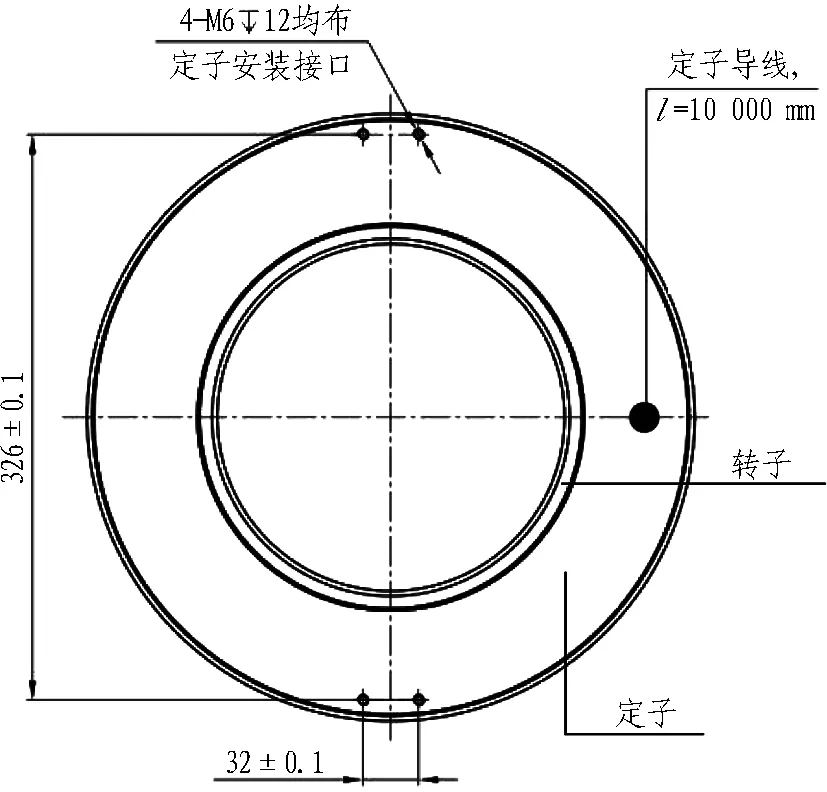

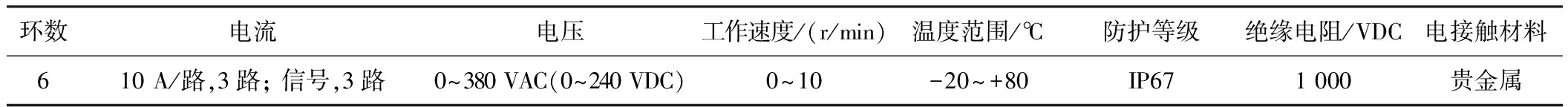

基于中铁装备土压平衡盾构的结构,设计时把电滑环安装于回转中心后侧,电滑环的转子跟刀盘同步。在回转中心面上开一个直达土舱的M20通孔,滑环内侧圆转子部分出线端经回转中心和土舱接入刀盘刀梁内放大器,转子线中间用航空插头进行连接,便于刀盘的安装与拆卸;滑环外侧定子部分出线端接入盾体接收仪器内。电滑环结构如图3所示。电滑环的参数如表1所示。

图3 电滑环结构(单位: mm)

2.2 复杂工况下传感器的防护系统

在复杂工况下,为了不影响刀具的强度,需要保证嵌入到刀体内的传感器牢固可靠,防水等级较高,同时需要满足测量精度。传感器的结构设计和传感器的安装是满足上述条件的关键。

表1 电滑环参数

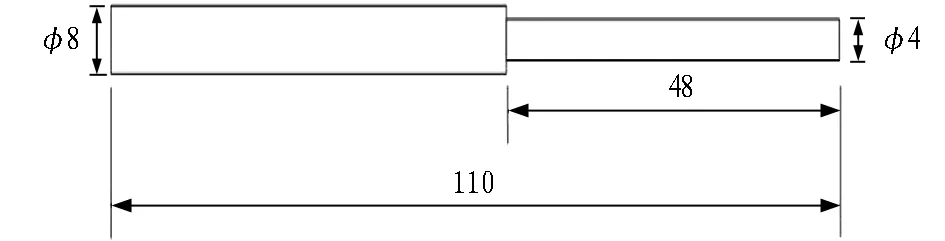

传感器本体尺寸如图4所示。传感器前段(直径4 mm、长48 mm的部分)为磨损敏感区域,后端直径8 mm的部分为器件电路区。工作时,敏感区随刀刃一同被磨损。

图4 传感器尺寸 (单位: mm)

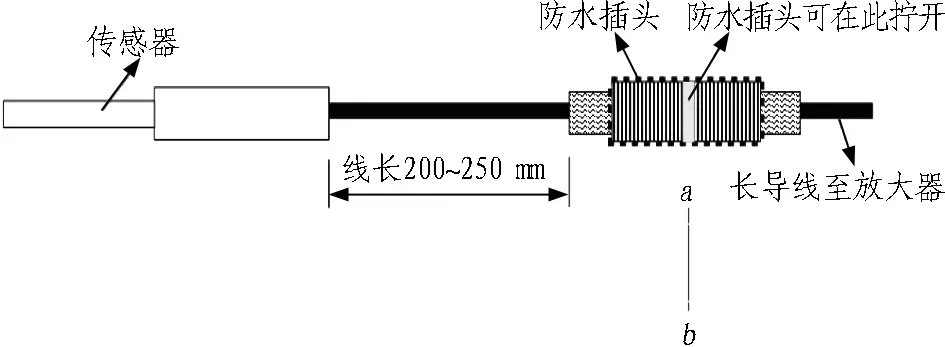

传感器及连线尺寸和外形如图5所示。每个传感器尾部出线(4芯屏蔽线)长度为200~250 mm,并连接至防水插头,构成传感器的整体结构。图5中,线ab左侧部分(包括防水插头的一半)为传感器的整体结构,右侧部分(包括防水插头的另一半)位于刀盘刀梁内部。右侧的线缆部分从刮刀及撕裂刀处经液压防护管至刀梁内放大器。

图5 传感器及连线尺寸和外形

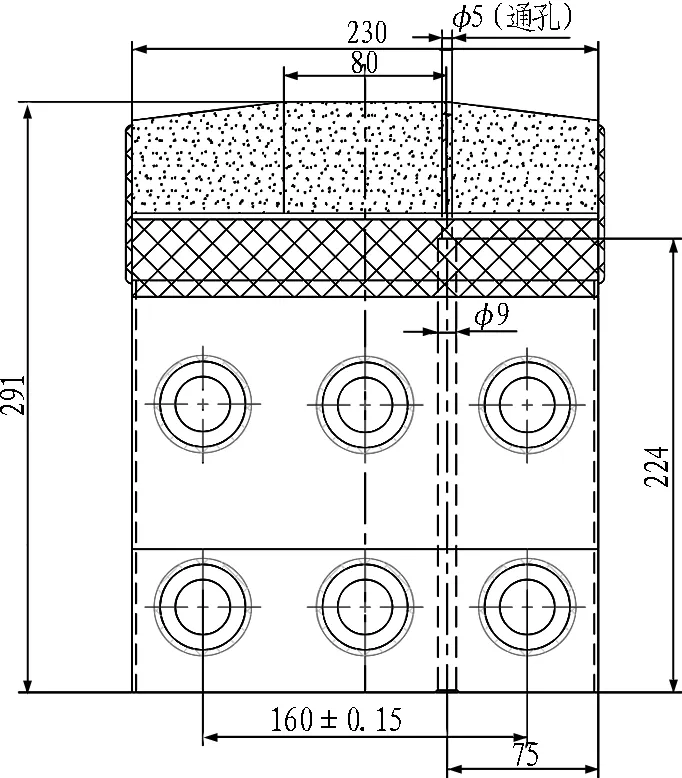

刮刀及撕裂刀的开孔尺寸会影响传感器的测量准确度。根据图6和图7所示的位置,先在刮刀和撕裂刀上打孔以安装传感器。通孔有倾斜角度,确定通孔倾角的原则是: 孔轴线与刀刃侧表面平行,孔轴线与刀刃侧面的距离越小越好。在敏感区域通孔直径为5 mm,比传感器大1 mm,对应传感器尾座部分的直径为9~10 mm,各段长度与传感器一致。特别需要注意的是,传感器前侧区域直径不能超出敏感区域直径1 mm,否则会引起测量误差。刮刀和撕裂刀开孔位置及尺寸分别如图6和图7所示,选择刀具前段2个刀刃之间的中央部位作为传感器的安装位置。若刀具前段孔的直径大于5 mm,则会增大传感器的测量误差,故应先嵌入钢柱堵上该孔,再重新按尺寸打孔。

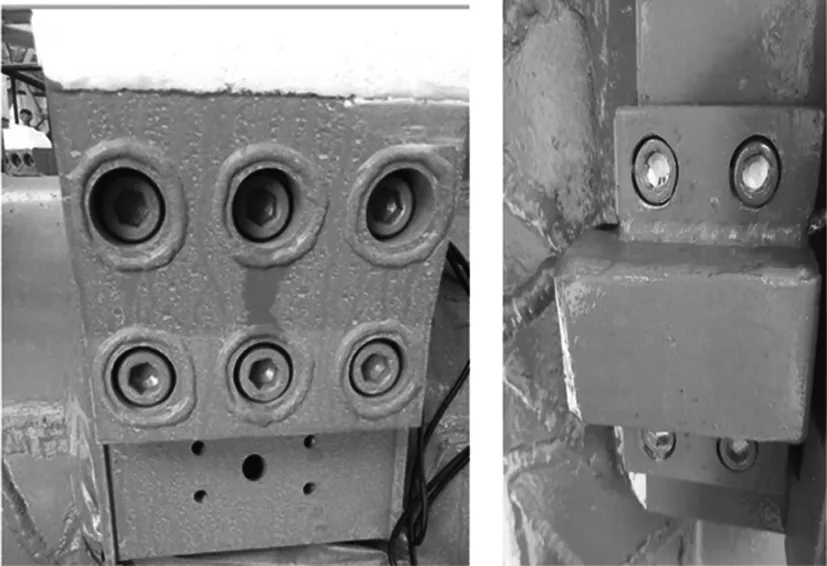

撕裂刀通过螺栓固定连接在刀盘底座上,而传感器底部设计为插头形式,并将插头部分置于安装底座孔内,之后紧固螺栓,完成撕裂刀(含刀具磨损检测)的安装。撕裂刀传感器的灌胶安装如图8所示。刮刀传感器的灌胶安装如图9所示。刮刀的安装结构(螺栓固定)和对传感器裸露线的防护设计如图10所示。

图6 刮刀开孔位置及尺寸 (单位: mm)

图8 撕裂刀传感器的灌胶安装

图9 刮刀传感器的灌胶安装

(a) 刮刀安装(b) 刮刀防护设计

图10刮刀安装及防护设计图示

Fig. 10Installation method and protection design of scraper cutters

2.3 传感器的安装工艺

采用WL-036型环氧树脂(环氧树脂本体和固化剂)固定传感器。将环氧树脂本体质量与固化剂质量按1∶1混合搅拌2~4 min,然后静置3~5 min,待大气泡溢出。将搅拌后的胶液沿孔壁缓慢倒入孔内(防止空气堵在小孔中形成气孔),搅拌和静置时间不超过10 min,否则胶液将开始固化,流动性将变差。倒入孔内的胶液离端口约15 mm时,将传感器缓慢插入,胶液将覆盖传感器的顶端并与孔的上平面平齐。

浇筑前,先用酒精棉球清除安装孔内的油渍,以确保环氧树脂与刀具材料的黏结强度。浇筑时,下面的小孔用胶带纸封住,并用强磁铁片吸住小孔,防止胶液外流。当浇筑完成2/3时,将传感器插入孔内至孔底,待静置24 h之后,传感器浇筑完成。浇筑过程中及浇筑后传感器状态示意图如图11所示。

2.4 CPU选型及IO模块确定

CPU的选型是数据资源控制传输的关键,需考虑通讯接口、程序块数据限制以及是否有PROFINET主从接口等。鉴于以上几个方面并参考文献[6-9],本项目选用BECKHOFF的BK9103作为主控制器。该CPU可连接多个通讯模块,且占用空间较小,可节省宝贵的空间,提供最高效率和最大灵活性,完全满足项目需要。

(a) 浇筑过程中传感器状态(b) 浇筑后传感器状态

图11浇筑过程及浇筑后传感器状态示意图

Fig. 11Sketches of sensor during and after casting

IO模块的确定取决于需要几个输入点(数字量及模拟量)和输出点。DI是数字量输入模块,选型时根据输入的点数和按钮(开关)的距离等进行综合考虑;DO是数字量输出模块,主要控制外部设备;AI是模拟量输入模块,由传感器的点数、传感器输出的信号(电流或电压)决定;AO是模拟量输出模块,一般分为电压和电流2种,常见的电流为4~20 mA,电压为 0~10 V。本项目选用IO模块倍福KL3458,该模块有8路输入点(4~20 mA )。

3 系统工作原理

3.1 磨损传感器测量原理

电阻排式刀具磨损传感器的工作原理是将电阻排作为传感器内部电路板的主体,对其采取并行连接;然后,根据事先设计的测量精度以及总的电阻值和磨损量之间的线性关系,得出设计的每个电阻的阻值[10]。根据总电阻的变化与磨损量之间的线性关系,可以得出总阻值的变化,进而计算出刀具的磨损量。以此原理设计出如2.3节所述的安装方式,实现刀具磨损与传感器的同步磨损。然后,根据传感器总阻值变化量计算出刀具磨损量。传感器总阻值变化量

ΔR=(R×X)/L=KL×X。

(1)

式中:R为传感器总电阻;X为磨损量; 传感器的磨损范围为0~L;KL为单位长度的电阻,当导线材质分布均匀时为常数。

传感器的灵敏度

S=dR/dX。

(2)

3.2 滑环供电通讯传输原理

因刀盘和刀具与盾体呈相对运动状态,故设计了电滑环的通讯连接,使传感器线的输出端可直接与盾体的接收端连接[11]。

电滑环可以解决刀盘360°无限制旋转的供电和通讯问题,能更好地传输动力和信号,供电和传输信号在滑环内集中,完全能避免动力与信号间、信号与信号间的干扰问题,且能防止外界对滑环内部的电磁干扰。电滑环转子出线处设计一个M20的防水接头,防止前方涌水进入盾体,电滑环防护等级设计为IP67。电滑环内部电刷采用贵金属合金材料,因刷束由多根刷丝组成,能够确保与金属环的多点接触,进而提高导电效率,且因多根刷丝自身的弹性减少了接触压力。这些特性保证了滑环的稳定性及耐久性。如果中途滑环出现信号传输异常,可在滑环转子出线处连接一个航空插头,快速拆卸并维修电滑环。

电滑环由定子、转子、电刷组件和固定支架等部分组成。电滑环定子线和转子线连接部分采用灌胶处理,防护等级可达到IP67。为保证电刷与电滑环的导电环充分接触,导电环被设计成V形环。另外,电刷丝是靠弹性压力与V形环槽的滑动接触来传递信号及导通电流的。

4 系统试验结果

该套刮刀磨损监测系统在2017年应用于北京新机场线地铁项目(磁各庄站—1号风井区间)。该项目全长43 km,其中,高架和地面线长18.2 km,U型槽和地下线长24.8 km,共设3座车站,全部为地下站,分别为新机场北航站楼站、磁各庄站、草桥站。其中,磁各庄站—1号风井区间的地层为第四纪冲洪积层,以卵石、圆砾、砂土等粗粒土为主,其次为黏性土和粉土等细粒土。

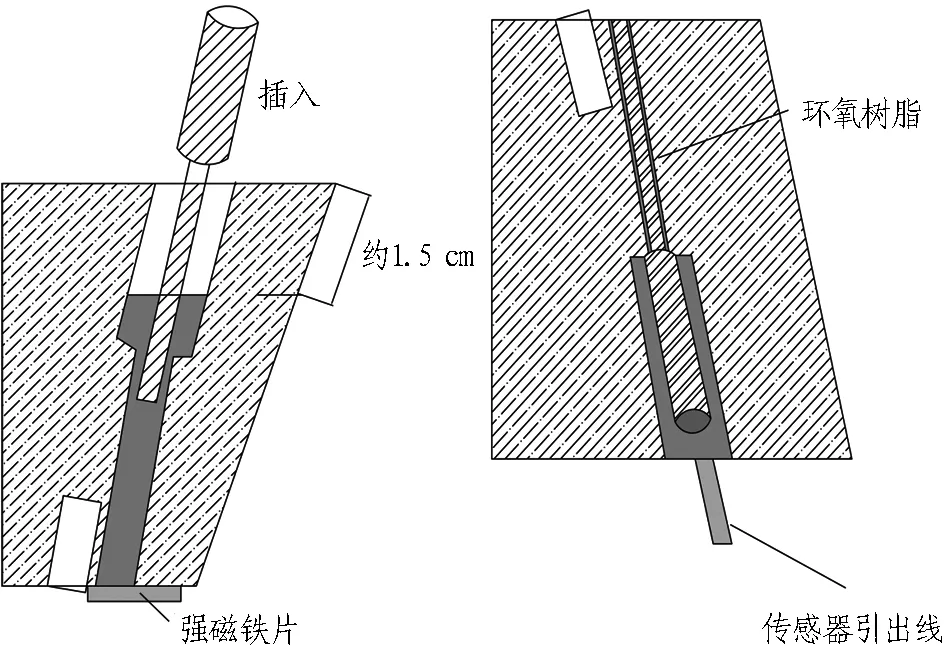

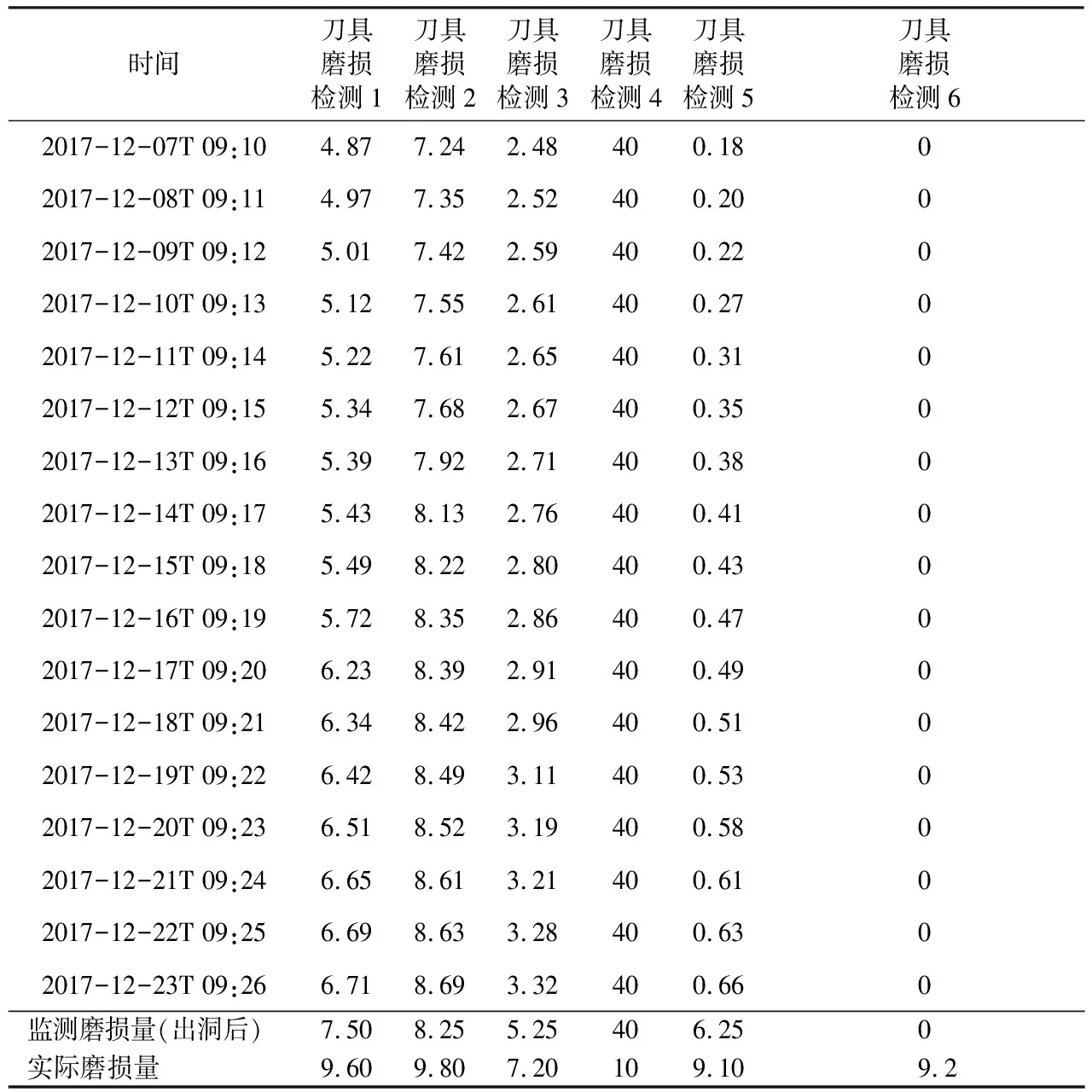

系统的监测周期为2个月,采样频率为300 ms。掘进至115环时,刀具磨损监测点4和监测点6出现异常情况。监测点4出现40 mm磨损量,且出洞后从该监测点得到的电流是20 mA,总电阻是无穷大。经验证可知监测点4出现了断线的情况。经拆开天窗(如图12所示)检查发现,在刀盘内布置的传感器线出现断线,与验证相符。监测点6通过万用表量得的电流是0 mA,2线和3线之间的电阻只有1.7 Ω,判定为短路。

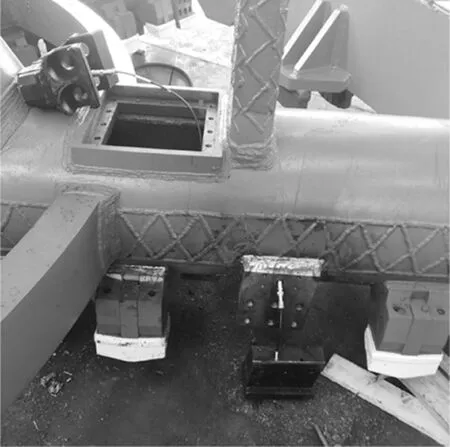

4.1 测量数据结果

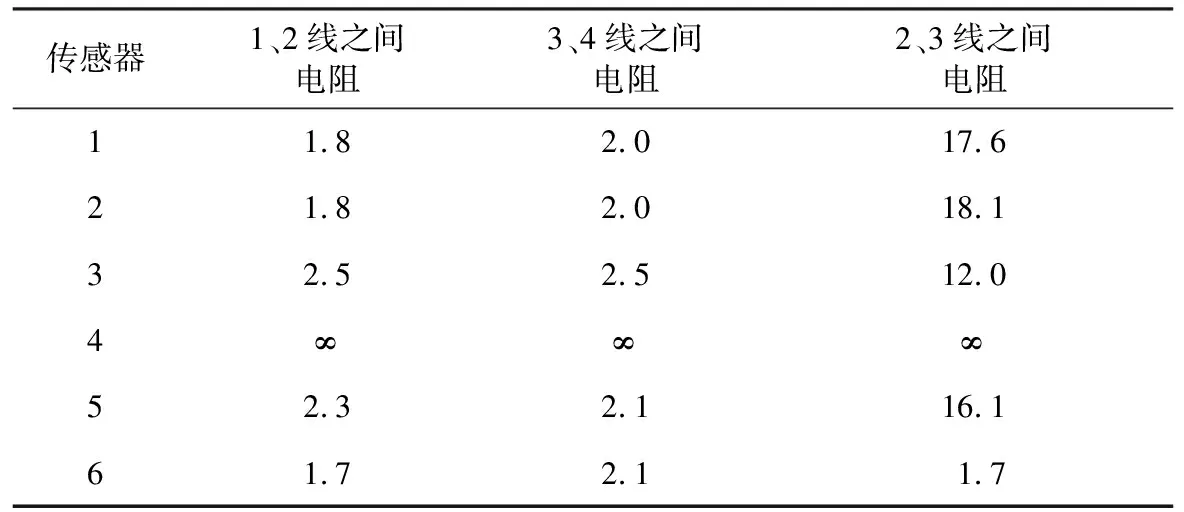

上位机采集的刀具磨损量数据结果见表2,出洞后经过手动测量得出以下数据: 1)1路电流值为7.0 mA,2路为7.3 mA, 3路为6.1 mA, 4路为20 mA, 5路为6.5 mA, 6路未显示读数(无穷大)。2)电阻值见表3。

图12 刀盘天窗位置

注: 监测磨损量为出洞后放大器和接收仪器供电通讯连接后测得的结果值; 实际磨损量为人工测得的磨损值。

表3 出洞后的电阻值

由测量结果可知4路和6路传感器损坏,其他传感器正常。

4.2 传感器损坏的判定与分析

1) 测量过程: 用万用表电阻档测量传感器2号(橙色)及3号(蓝色)之间的电阻值(两端代表传感器电路板的总阻值)。

2) 测量标准: 信号输出端1线和2线之间电阻范围为2~3 Ω,3线和4线之间电阻范围为2~3 Ω,2线和3线电阻范围为10~50 Ω。

根据其他完好的传感器读数,通过电流值与磨损量的线性关系进行计算,得出1、2、3、5路的磨损量分别为7.50、8.25、5.25、6.25 mm。与实际磨损量(见表2)进行对比,误差约为2 mm。由此可知此套系统测量准确,且可同时测量刮刀及撕裂刀的磨损量。

5 结论与讨论

该系统传感器精度较高,通用性较强,适用于土压平衡盾构和泥水平衡盾构。用于泥水盾构时,需将采集仪器放置于泥水舱隔板后侧与刀盘刚性连接处,可有效降低故障率。

此系统还需加强防护以避免震动导致航空插头松动或导线断裂,同时需要避免进水导致线路短路。工业性应用中发现刀盘剧烈震动会影响信号,造成航空插头松动或导线断裂,导致采集数据为40 mm。此外,由于环氧树脂胶适用于5 ℃以上环境,而刀盘刀具在掘进过程中温度为60~80 ℃,所以采用环氧树脂胶固定传感器不会影响传感器及信号传输。此系统现场试验周期仅2个月,且刮刀及撕裂刀磨损量很小,很难验证系统长期的稳定性和耐久性。在后期工业性试验中需加强防护,并不断进行系统优化,延长试验周期以验证电滑环的耐久性以及在高温、高压、剧烈震动等恶劣条件下环氧树脂的稳定性。

此套系统是针对中铁装备盾构特点而设计的刮刀及撕裂刀磨损监测装置。该系统可测量刮刀及撕裂刀的磨损量,避免人工进舱检查刀具磨损,降低了人力消耗和作业风险,延长了刀盘刀具的使用寿命,实现了刮刀磨损量的可视化管理,人性化地辅助盾构司机判断是否更换刀具,为优化盾构施工提供了可靠的基础数据和技术支撑,对新一代的智能、高效、安全及人性化的盾构开发和研究具有重要意义。